Делаем минитрактор: описание трактора, чертежи, фото

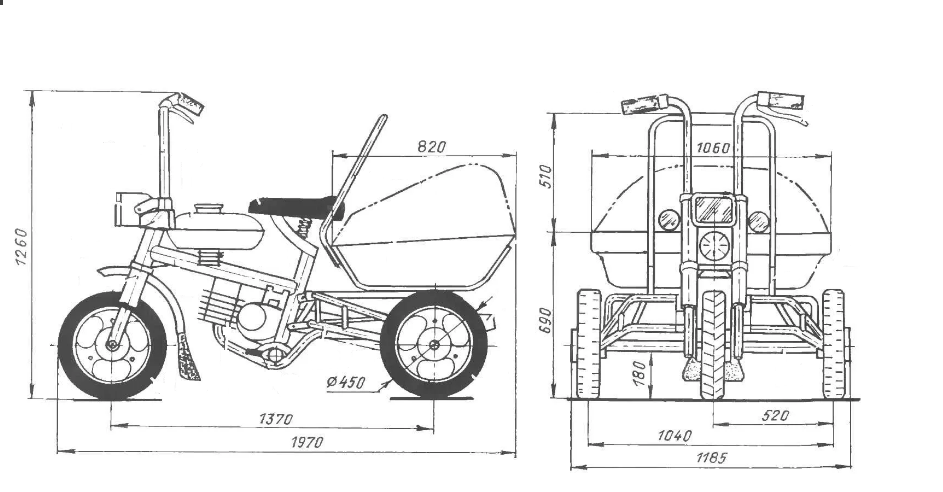

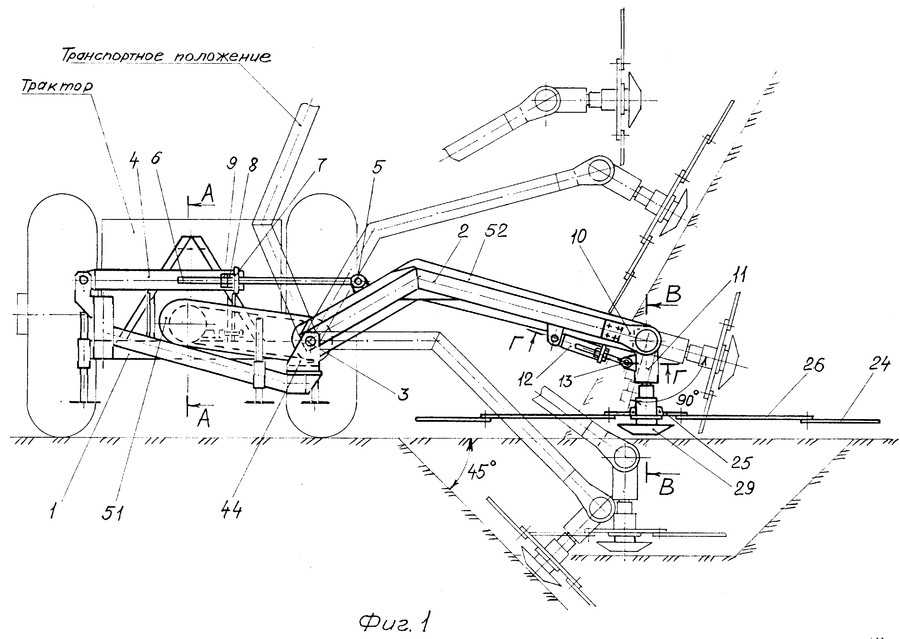

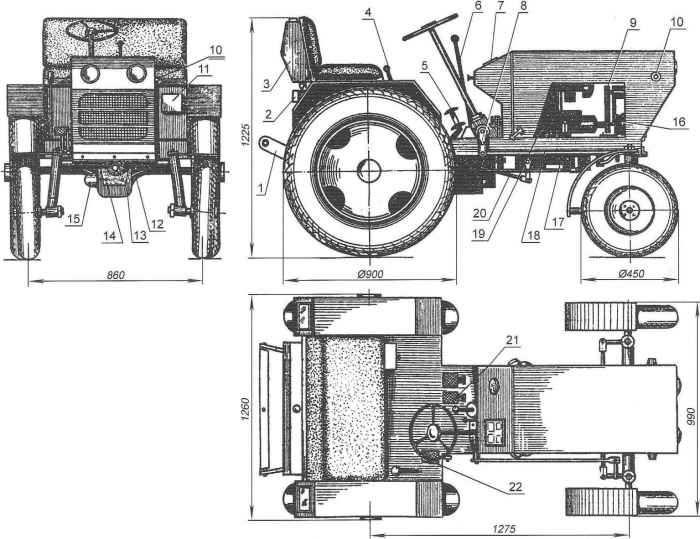

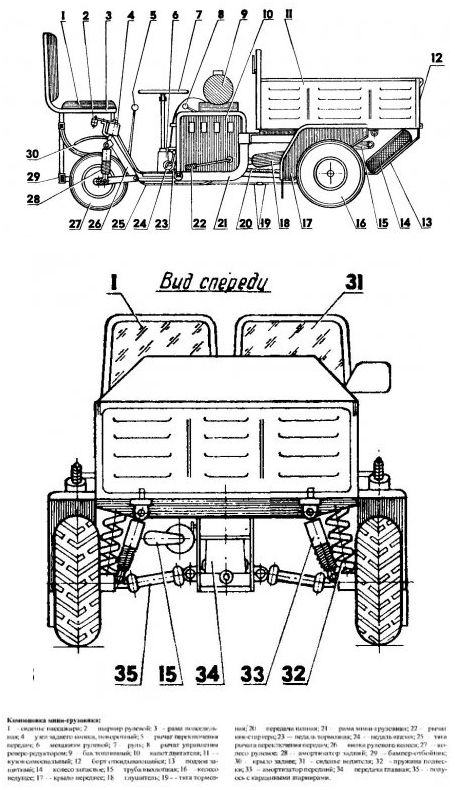

Интересное техническое решение давней конструкторской задачи, позволяющее свести к минимуму риск повредить растения при обработке междурядий пропашных культур мини-трактором, предложил В. Чирков из рабочего поселка Лотошина.

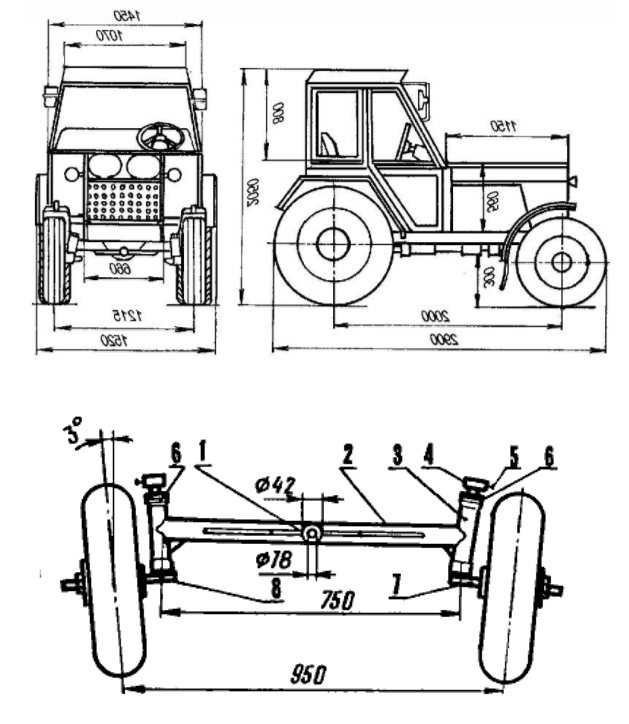

Ширина колеи легко может изменяться. Как говорится, по заказу! Ведь передний мост у этого мини-трактора — раздвижной, а требуемая ширина колеи по заднему мосту (взят от автомобиля ГАЗ-51 с последующим укорочением его по оригинальной методике) достигается путем замены обычного колеса (правого) на специальное, с наварной ступицей.

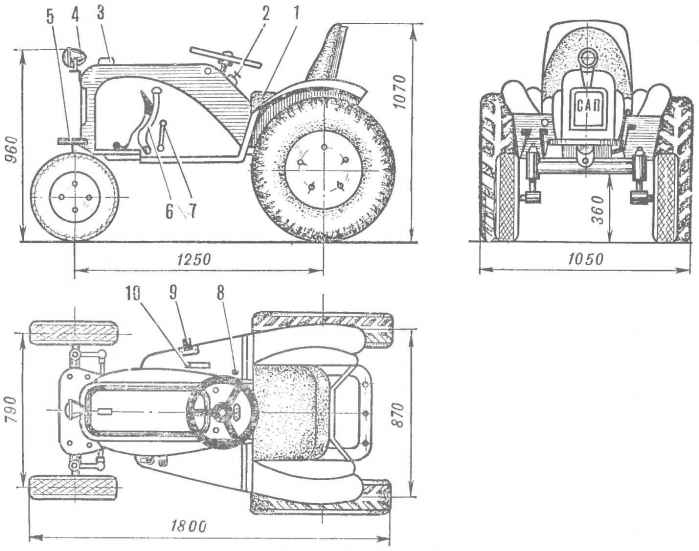

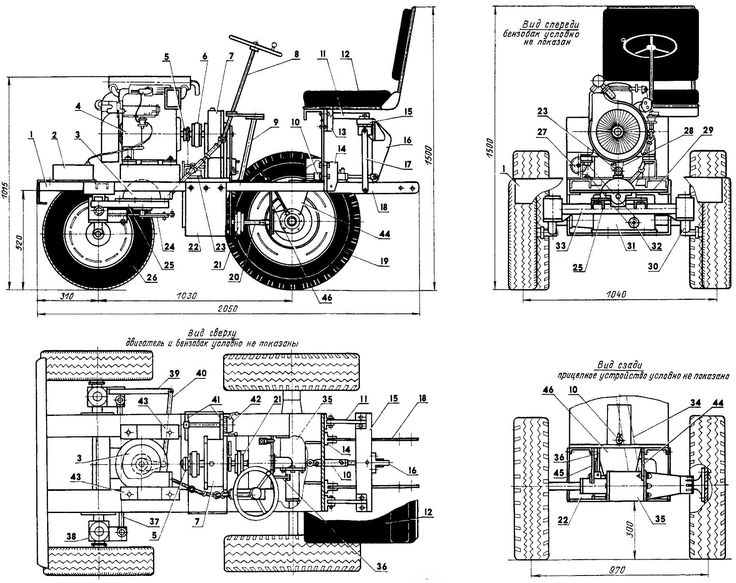

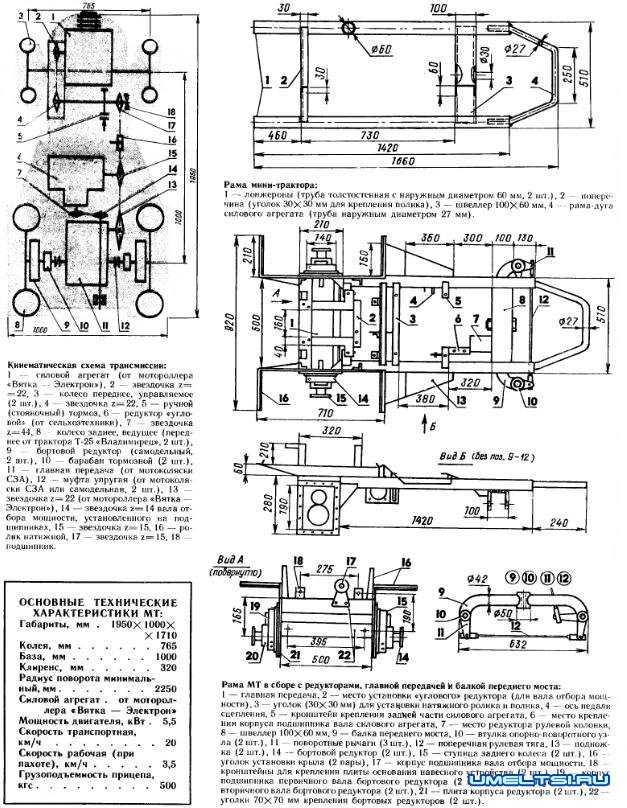

К новичкам в создании самодельных средств малой механизации себя не отношу. Хотя бы по той причине, что многие мои разработки давно «тиражируются» другими любителями мастерить все своими руками, а лучшие, такие, трактор мини МТ-5, завоевали награды даже главной выставки страны. А вот тяги особой к мотоблокам не испытываю. Тем более — к «промышленным». Уж больно много вскрывается у них зачастую недоработок. Ломаются детали, «горят» ременные передачи. А чем восстанавливать! Вдобавок ко всему уж слишком, на мой взгляд, легки мотоблоки для обработки почвы под картофель: буксуют. Косить — тоже детская забава. Как, впрочем, и при обеспечении транспортных работ (в комплекте с прицепной тележкой).

Уж больно много вскрывается у них зачастую недоработок. Ломаются детали, «горят» ременные передачи. А чем восстанавливать! Вдобавок ко всему уж слишком, на мой взгляд, легки мотоблоки для обработки почвы под картофель: буксуют. Косить — тоже детская забава. Как, впрочем, и при обеспечении транспортных работ (в комплекте с прицепной тележкой).

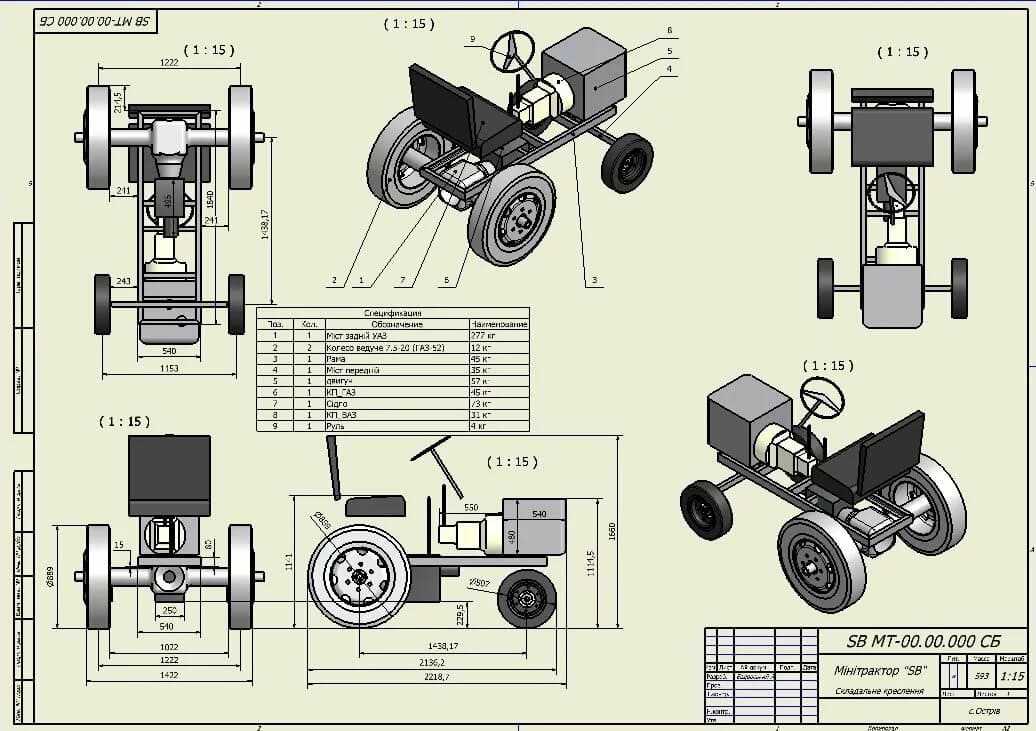

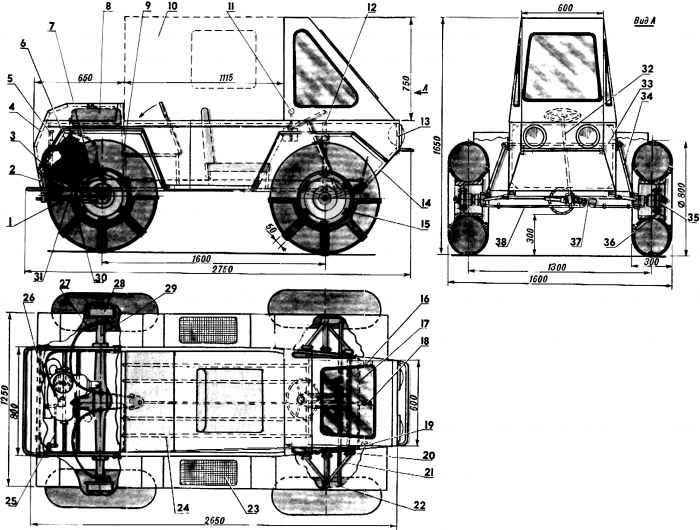

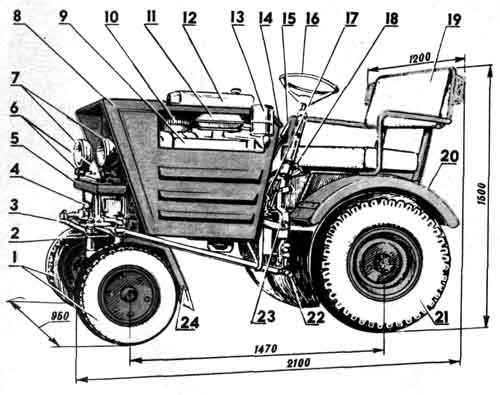

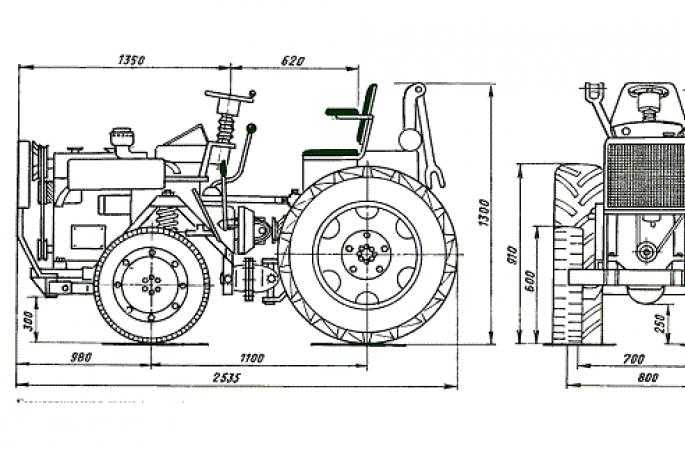

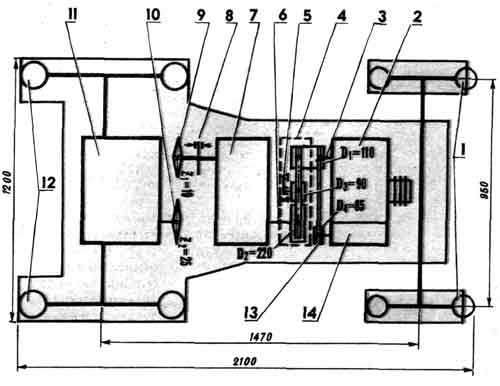

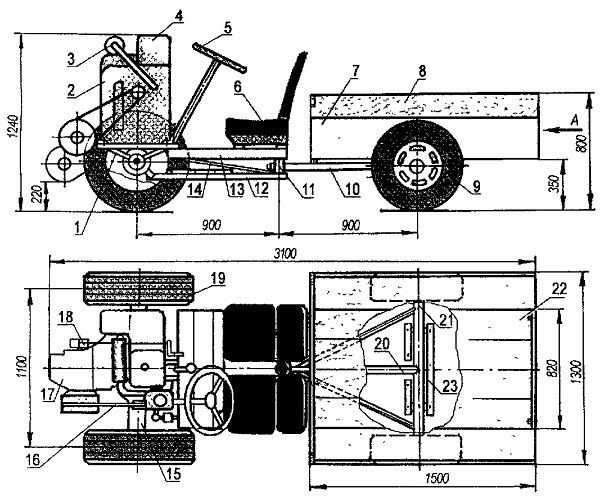

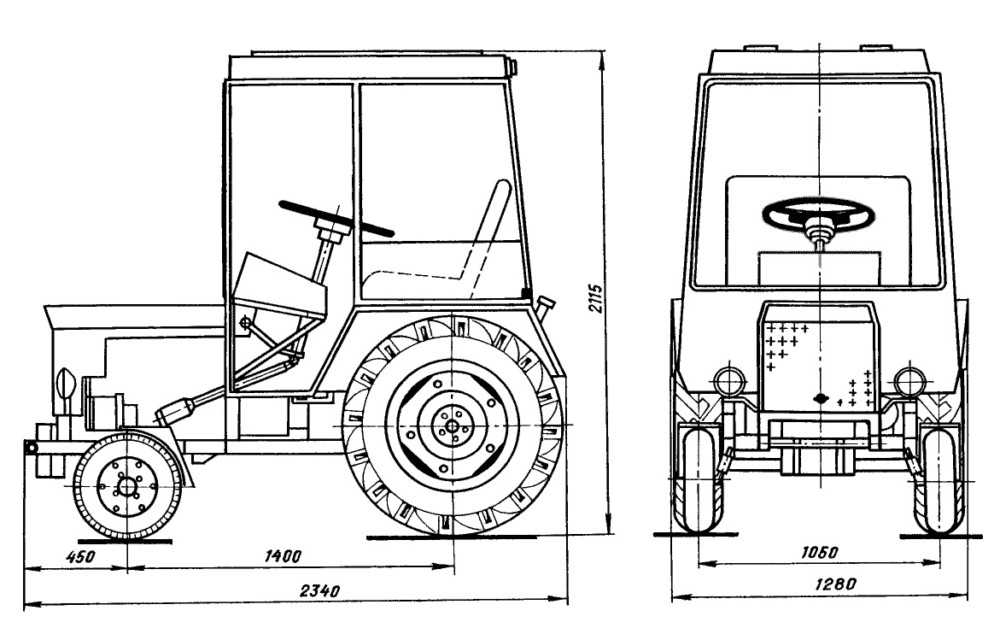

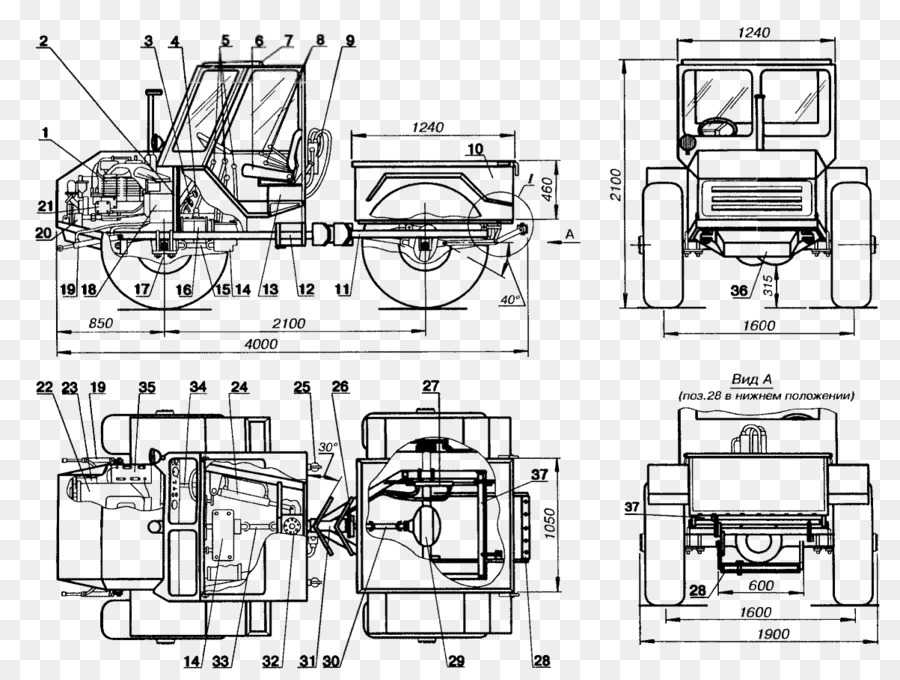

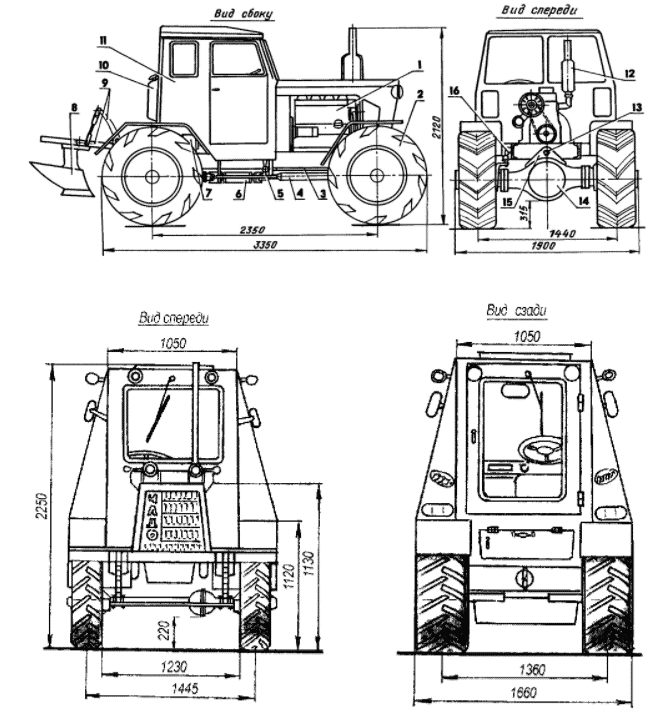

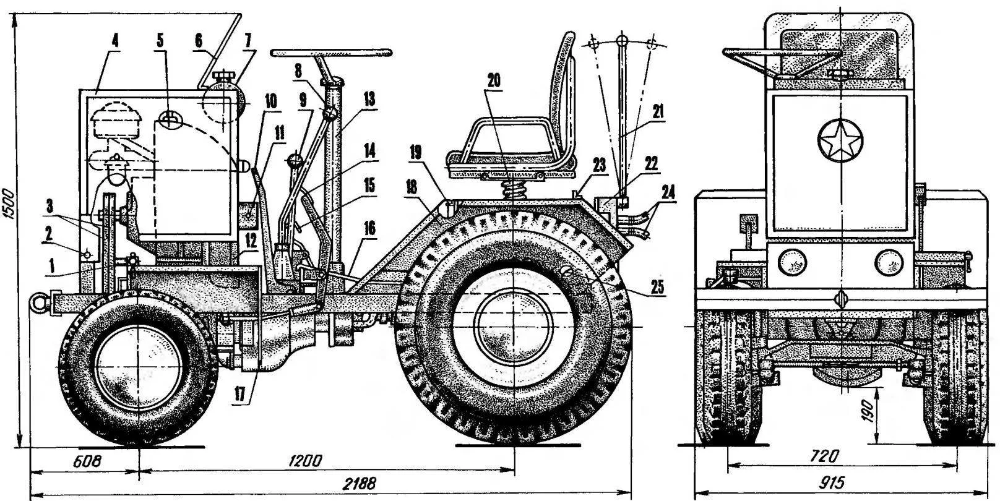

Убежден: в хозяйстве нужен более универсальный и сильный механический помощник — мини-трактор своими руками. Неравнодушен в к созданию таких машин: седьмая уж на счету. Новая разработка (МТ-7) имеет несколько большие габариты — она на целых 650 мм длиннее. Можно было бы втиснуть всю конструкцию (см. иллюстрации) и в прежние размеры, окажись у меня в распоряжении хорошая комбинированная коробка передач вместо двух, последовательно соединенных. Но, увы: самоделыцики зачастую широкими возможностями в приобретении нужных узлов и блоков отнюдь не располагают. Берут иным — природной сметкой.

Мне, в частности, удалось все скомпоновать таким образом, что маневренность нового, более мощного, чем прежние конструкции, мини-трактора осталась практически такой же, как у MT-5. В основном за счет выноса двигателя вперед, наподобие всем известного «Кировца». Хотя сверхвысокая маневренность этой машине при вспашке не так уж и нужна. Ведь при ширине захвата в 500 мм и более можно в конце каждого прогона и не разворачиваться, а… подавать назад. Тем более что скорость у нового самодельного мини-трактора при вспашке земли в 2 раза больше, чем у МТ-5.

В основном за счет выноса двигателя вперед, наподобие всем известного «Кировца». Хотя сверхвысокая маневренность этой машине при вспашке не так уж и нужна. Ведь при ширине захвата в 500 мм и более можно в конце каждого прогона и не разворачиваться, а… подавать назад. Тем более что скорость у нового самодельного мини-трактора при вспашке земли в 2 раза больше, чем у МТ-5.

Собираем минитрактор своими руками бесплатно

Собран МТ-7 в основном из серийных узлов и агрегатов отслужившей свое техники-то есть бесплатно. Все их пришлось, естественно, перебрать, подновить износившиеся детали. Причем старалсв коренной переделке используемые серийные узлы и агрегаты не подвергать. Во-первых, потому что в случае выхода любого из них из строя замена уже особых трудностей не представит. Во-вторых, убедился: переделки, на которые охотно идут некоторые любители — конструкторы, грозят подчас снижением прочности и надежности того, что переделывается.

Взять, к примеру, первичный вал коробки передач от автомобиля ГАЗ-51. Используя в КП-51 в конструкции самодельного мини-трактора, трудно удержатьсв от соблазна укоротить именно его. Но ведь, обрезая вал, удаляют самое, пожалуй, ценное — шлицы. И теперь уже для закрепления на валу звездочки, шестерни и т. п. приходится сверлить в нем отверстие под болт или протачивать канавку под шпонку. Лишняя, на мой взгляд, работа! Кроме того, болт — не шлицы: при большой нагрузке его может попросту срезать. А будь самодельщик благоразумнее, не укорачивай, побереги вал — никаких проблем не возникнет. На шлицы ведь легко надевается диск сцепления с удаленными накладками, к которому можно прикрепить элементарно любую деталь: фланец, звездочку и т. п. Вдобавок на валу остается достаточно места, чтобы установить дополнительные приспособления по отбору мощности для других агрегатов: водяного насоса, сенокосилки, циркулярной пилы…

Используя в КП-51 в конструкции самодельного мини-трактора, трудно удержатьсв от соблазна укоротить именно его. Но ведь, обрезая вал, удаляют самое, пожалуй, ценное — шлицы. И теперь уже для закрепления на валу звездочки, шестерни и т. п. приходится сверлить в нем отверстие под болт или протачивать канавку под шпонку. Лишняя, на мой взгляд, работа! Кроме того, болт — не шлицы: при большой нагрузке его может попросту срезать. А будь самодельщик благоразумнее, не укорачивай, побереги вал — никаких проблем не возникнет. На шлицы ведь легко надевается диск сцепления с удаленными накладками, к которому можно прикрепить элементарно любую деталь: фланец, звездочку и т. п. Вдобавок на валу остается достаточно места, чтобы установить дополнительные приспособления по отбору мощности для других агрегатов: водяного насоса, сенокосилки, циркулярной пилы…

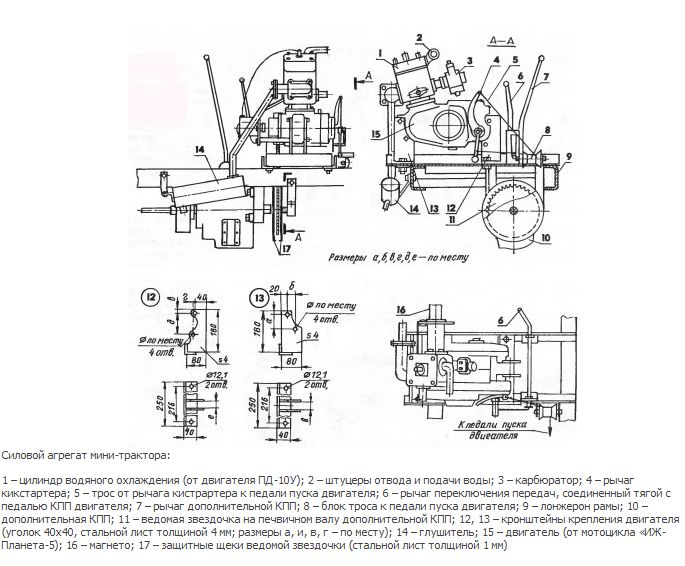

Никаких переделок, доработок нет и у силового агрегата, в качестве которого использован практически безотказный двигатель от автомашины ГАЗ-69 мощностью 55 л. с, вместе со своей коробкой передач (имеющей три скорости вперед и одну назад) и сцеплением. Крутящий момент с КП-69, являющейся в данном случае первичной коробкой передач, передается на КП-51 непосредственно, без «мягких» соединений, благодаря фланцам, скреп-пенным наглухо болтами. Аналогичным образом осуществляется также связь КП-51 с фланцем кардана, установленного на ведущей шестерне главной передачи. Перекосы здесь, естественно, недопустимы.

с, вместе со своей коробкой передач (имеющей три скорости вперед и одну назад) и сцеплением. Крутящий момент с КП-69, являющейся в данном случае первичной коробкой передач, передается на КП-51 непосредственно, без «мягких» соединений, благодаря фланцам, скреп-пенным наглухо болтами. Аналогичным образом осуществляется также связь КП-51 с фланцем кардана, установленного на ведущей шестерне главной передачи. Перекосы здесь, естественно, недопустимы.

Точный центр продольной линии установки последовательно соединенных узлов силовой передачи от двигателя до колес заднего моста удается соблюсти, если саму предварительную сборку вести, как говорится, на весу, располагая все на подставках так, чтобы узлы находились в одной горизонтальной плоскости. Добившись отсутствия биений, болты на фланцах (муфтах) жестко фиксируют. Потом переносят конструкцию на раму мини-трактора, представляющую собой равнобедренную трапецию (высотой 2400 мм, с основаниями 680 мм и и 730 мм), выполненную из швеллера 120X50 мм на сварке, широкой попкой наружу. Силовые и ходовые узпы крепят «по месту», производя окончательную доводку кинематики (чтобы нигде не возникало перекосов). Затем опробуют всю конструкцию. Пусть двигатель некоторое время поработает вхолостую, для чего приподнимают задние колеса над землей на козлах. Убедившись, что все в порядке, устанавливают на свои места остальные узлы и детали. Вообще-то я не сторонник слепого копирования чьей-либо, пусть даже самой удачной, разработки.

Силовые и ходовые узпы крепят «по месту», производя окончательную доводку кинематики (чтобы нигде не возникало перекосов). Затем опробуют всю конструкцию. Пусть двигатель некоторое время поработает вхолостую, для чего приподнимают задние колеса над землей на козлах. Убедившись, что все в порядке, устанавливают на свои места остальные узлы и детали. Вообще-то я не сторонник слепого копирования чьей-либо, пусть даже самой удачной, разработки.

Убежден: рациональнее лишь ориентироваться на выбранную в качестве прототипа схему, используя в своей конструкции те детали и возможности, которые у данного самодельщика имеются. Поэтому, рассказывая о МТ-7, сознательно опускаю описание и конкретные размеры кронштейнов, распорок и прочих «мелочей», особенности крепления тех или иных деталей, узлов. Каждый в меру своих сил и способностей сам решит возникающие при изготовлении мини-трактора вопросы, в том числе — о замене, скажем, второй, дополнительной коробки передач от автомобиля ГАЗ-SI с коробкой отбора мощности и маслонасосом НШ (которых, допустим, у вас не оказалось под рукой) на аналогичные, взятые от другой техники. Компонуя их в единое целое, надо лишь не забывать: у КП-51 зубья шестерен прямые, мелкие; у других же зубьв да и шаг их нарезки иные. Значит, нужны и соответствующие им коробки отбора мощности.

Компонуя их в единое целое, надо лишь не забывать: у КП-51 зубья шестерен прямые, мелкие; у других же зубьв да и шаг их нарезки иные. Значит, нужны и соответствующие им коробки отбора мощности.

Гидронасос соединен бензо- и масло-стойкими бронированными стандартными шлангами с маслораспределителем (любого типа) и гидробачком, силовым цилиндром для подъема навесных агрегатов, бульдозерной лопатой, а также механизмом опрокидывания кузова прицепа.

Щиток приборов — комбинированный. Панель взята от автомобиля КрАЗ, приборы-указатели — от других машин с 12-вольтовым напряжением.

На правом переднем крыле МТ-7 вырезано прямоугольное отверстие — для того, чтобы видеть положение колеса при контроле его хода во время окучивания.

Самодельные мосты минитрактора

Трансформирующийся передний мост

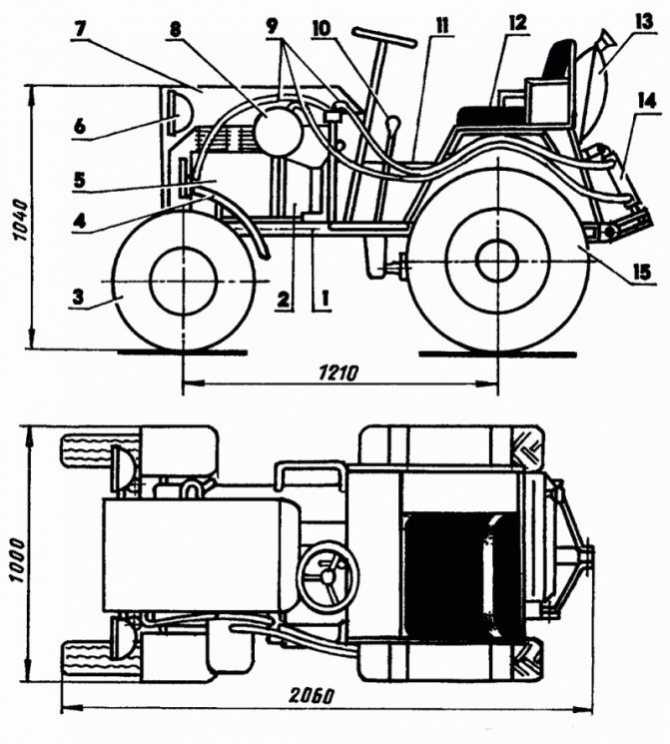

«Изюминкой» в конструкции МТ-7 является трансформирующийся передний мост. Использование данного технического решения позволяет легко и быстро менять ширину копей мини-трактора, который становится действительно надежным механическим помощником не только при вспашке поля, огорода, выполнении других (привычных для машин такого рода) операций; можно отлично обрабатывать муждурядьв, сажать и окучивать картофель, другие корнеплоды с учетом рекомендаций науки и практики.

В основе предложенной мною идеи — телескопически вдвигающиеся друг в друга конструкционные элементы. При этом размеры самой конструкции существенно изменяются. Например, при окучивании картофеля передние колеса МТ-7 отодвигаются друг от друга, и ширина колеи становится равной не 1080 мм, как обычно, а 1400 мм. Длв грядок, нарезанных через каждые 700 мм, это оптимальный вариант.

А достигается столь выгодное новшество весьма просто. Вместо единой поперечной бапки берется два швеллера: 120X50 мм и 100X50 мм, скрепленные друг с другом тремя болтами Ml2. Длина швеллеров соответственно 680 мм и 730 мм. При расширении колеи бопты отвинчиваются. Верхний швелпер, пегко скользя по нижнему, выдвигается на требуемое расстояние (в данном спучае 320 мм). Затем оба швеллера вновь скрепляются болтами.

Естественно, при раздвижке переднего моста необходимо увеличивать и длину поперечной тяги. Последняя составлена из двух отрезков стальных уголков, вложенных друг в друга и скрепленных между собой тремя болтами М8. При изменении копей болты откручивают. Раздвинув поперечную тягу на требуемую длину, вновь скрепляют уголки болтами.

При изменении копей болты откручивают. Раздвинув поперечную тягу на требуемую длину, вновь скрепляют уголки болтами.

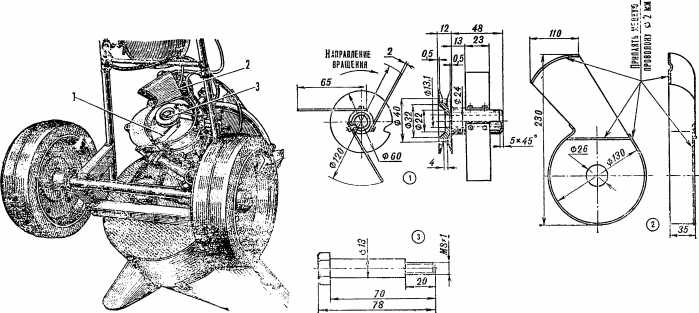

Задний мост для минитрактора: длинен — укоротить!

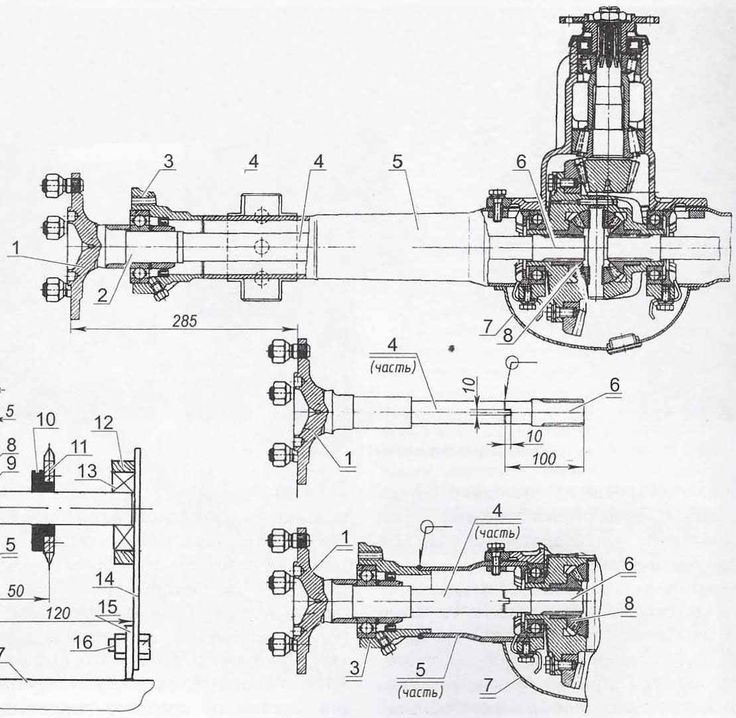

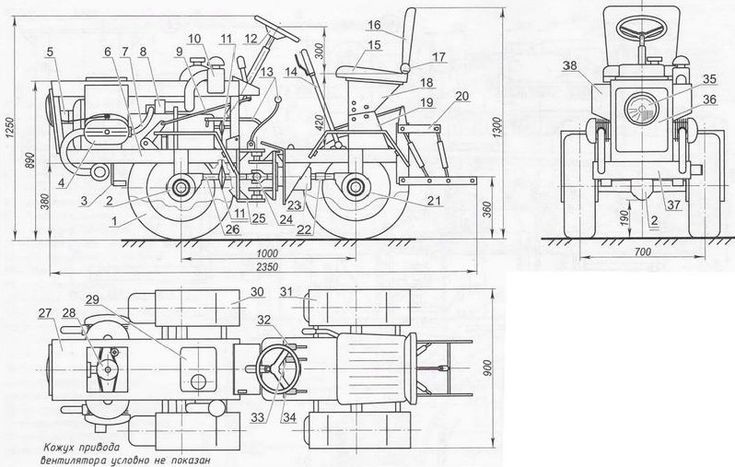

Задний мост от автомобиля ГАЗ-51 привлекателен для многих самодеятельных конструкторов мини-техники. Своей надежностью, доступностью, наконец. Но вотдлина…

Между тем существует давний способ, позволяющий даже в «домашних» условиях укоротить мост. Им-то я и воспользовался при изготовлении своего МТ-7. Поскольку «М-Кя технологию укорочения заднего моста от автомобиля ГАЗ-51 ни разу не публиковал, а желающих ознакомиться с ней, думается, предостаточно, рискну поделиться своим опытом.

Прежде асего надо, разумеется, очистить ЗМ, удалив застарелое масло и на липшую грязь. Затем задний мост разбирают на отдепьные части. Отвинтив соответствующие гайки, вынуть полуоси (см. рис.), а распоповинив картер, изъять дифференциал.

На чулках ЗМ острым зубилом срезают шляпки заклепок и с помощью пробойника «утапливают» их внутрь, чтобы потом кувалдой осторожно выбить чулки из корпуса. В случае необходимости порой приходится посадочные места прогреть паяльной лампой. А чтобы впоследствии не мучиться при сборке, добиваясь точного совмещения взаимосопрягаемых деталей друг с другом,— позаботиться о своевременном нанесении на чулках и корпусе дифференциала специальных рисок (зубилом, до разъединения составных частей).

В случае необходимости порой приходится посадочные места прогреть паяльной лампой. А чтобы впоследствии не мучиться при сборке, добиваясь точного совмещения взаимосопрягаемых деталей друг с другом,— позаботиться о своевременном нанесении на чулках и корпусе дифференциала специальных рисок (зубилом, до разъединения составных частей).

Чулки протачиваются по диаметру посадочной поверхности до подушки рессор, после чего левый резцом укорачивают на 180 мм, а правый — на 235 мм со стороны дифференциала. Обрезанные чулки вставляются назад, в свои посадочные гнезда. А чтобы их основательно закрепить, через старые отверстия в дифференциале, где прежде находились выбитые внутрь заклепки, просверливаются в чулках новые. Прежние (или изготовленные специально с диаметром на 0,1 мм большим) заклепки вбиваются в эти отверстия и завариваются заподлицо электросваркой. После сборки всего моста он устанавливается на мини-трактор. К раме этот ЗМ крепится на болтах М12, проходящих через отверстия, предусмотрительно проделанные в нужных местах. Размер А (см. рис.) выбирается таким, чтобы минимальная ширина колеи по заднему мосту составляла 1000 мм.

Размер А (см. рис.) выбирается таким, чтобы минимальная ширина колеи по заднему мосту составляла 1000 мм.

Что касается полуосей, то они засверливаются со стороны фпанцев строго по центру на глубину, равную толщине самого этого фланца. Диаметр сверла — чуть меньше диаметра полуоси. Далее полуось протачивают по диаметру сверла на соответствующую длину (см. рис., размер Б). Для правой полуоси это будет 235 мм. а для левой — 180 мм. Каждая вставляется в свой фланец и с обеих сторон основательно заваривается (применять электросварку, не автоген!]. Чтобы металл при этом не «отпускался», периодически охлаждают полуось с фланцем водой. Затем полуоси укорачивают, убирая резцом на токарном станке все лишнее.

Особенности выполнения остальных узлов и элементов переднего моста ясны из иллюстраций. Отмечу лишь, что снизу, посередине поперечной балки-швеппера 120X50 мм, приварена втулка, представляющая собой отрезок стальной бесшовной трубы 30X5 мм (ГОСТ 8734-75) длиной 120 мм. Во втулку вставляется ось в виде бопта М20, проходящего через отверстия в двух поперечных кронштейнах (изготовленных из уголка 50X50 мм), привинченных к раме мини-трактора симметрично относительно составной поперечной балки. Последняя балансирует на оси-болте, поворачиваясь при езде по неровной почве на угол, ограниченный с обеих сторон упорами из уголка 45X45 мм. Кронштейны для более жесткой фиксации дополнительно укреплены двумя расчалками, соединенными с рамой миии-трактора.

Последняя балансирует на оси-болте, поворачиваясь при езде по неровной почве на угол, ограниченный с обеих сторон упорами из уголка 45X45 мм. Кронштейны для более жесткой фиксации дополнительно укреплены двумя расчалками, соединенными с рамой миии-трактора.

Рулевая колонка — от автомобиля УАЗ-452. У моего механического помощника она располагается с правой стороны. Поэтому и крепление рулевого механизма с рулевым приводом на МТ-7 само по себе особой сложности не представляет. Что касается рычага, то его снимают со шпицов и потом, повернув, снова насаживают, но уже в вертикальном положении.

Поперечная рулевая тяга! При всей необычности ее раздвижной, конспективно изложенной выше конструкции изготовить это важное звено не так уж и трудно. Особенно для того, кто хорошо знаком с газоэпектросваркой. Ведь требуется всего-навсего приварить наконечники с шаровыми пальцами к элементарной системе из двух скользящих друг по другу уголков 30×30 мм, скрепляемых тремя болтами М8.

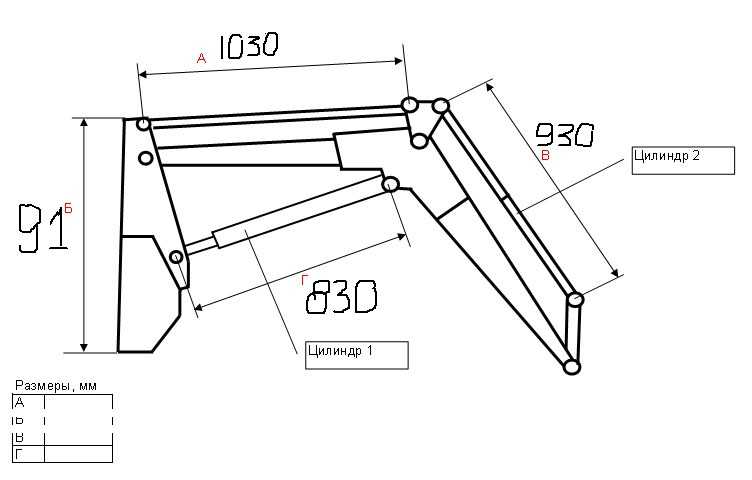

Минитрактор своими руками чертежи, размеры

Колеса для минитрактора

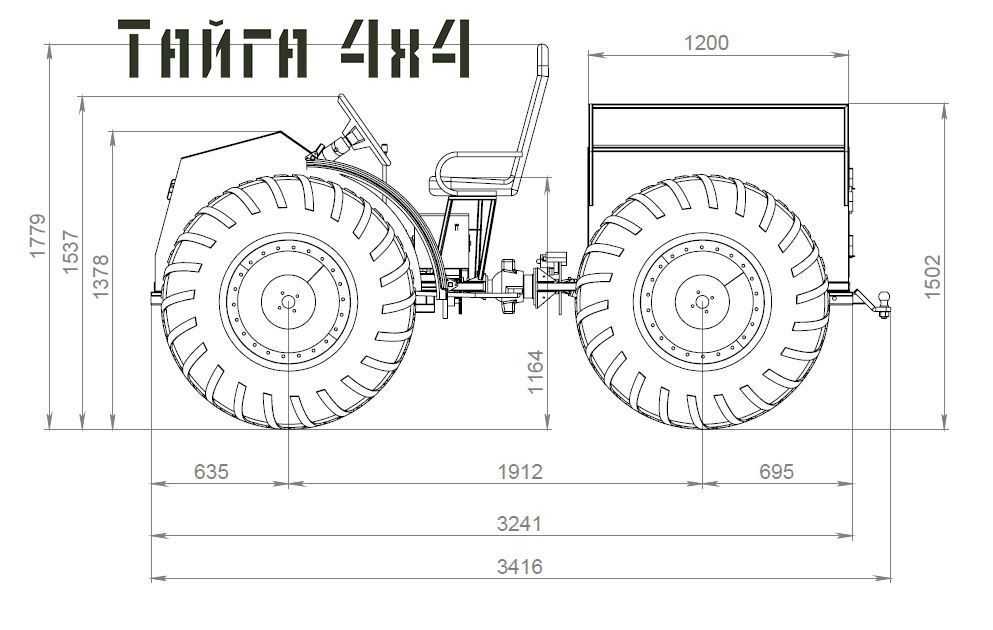

Итак, при окучивании, скажем, картофеля переднее левое колесо выдвигается вместе со швеллером 100Х 50 мм и уголком 30X30 мм вбок на 320 мм. Колея по переднему мосту становится равной 1400 мм. Увеличивается на соответствующую величину и колея по заднему мосту. Но не за счет трансформации последнего, а путем установки на месте левого заднего колеса другого: специального, имеющего особую конструкцию (см. чертеж).

Колея по переднему мосту становится равной 1400 мм. Увеличивается на соответствующую величину и колея по заднему мосту. Но не за счет трансформации последнего, а путем установки на месте левого заднего колеса другого: специального, имеющего особую конструкцию (см. чертеж).

Нетрудно заметить, что от обычного это съемное, используемое лишь при работе с расширенной колеей, колесо отличается приварной ступицей. Располагаясь между «основной» и «кольцевой» частями разрезанного автогеном диска, последняя как бы увеличивает длину задней балки. И вместо стандартной для МТ-7 колеи по заднему мосту — 1000 мм — получается (с учетом «автомобильного» способа крепления данного копеса) 1400 мм.

В отпичие от передних колес, имеющих шины 6,5-16 (от автомобиля «Волга»), задние копеса у МТ-7 — с шинами от трактора МТЗ-52, типоразмер которых (6,5-20) позволяет легко монтировать их на дисках копес от автомобиля ГАЗ-51. Съемное колесо здесь также не является исключением.

Рисунок протектора — «в елочку». Для увеличения сцепной массы мини-трактора можно рекомендовать привертывание съемных грузов или заполнение камеры через вентиль примерно на 2Д объема водой (с наступлением низких температур — 25%-ным водным раствором хлористого кальция, замерзающим при минус 32°С). При повышении влажности почвы, когда взаимная связь ее частиц нарушается, повышение силы тяги указанным выше приемом не обеспечивается. В этих случаях целесообразно снижать давление в шинах.

Для увеличения сцепной массы мини-трактора можно рекомендовать привертывание съемных грузов или заполнение камеры через вентиль примерно на 2Д объема водой (с наступлением низких температур — 25%-ным водным раствором хлористого кальция, замерзающим при минус 32°С). При повышении влажности почвы, когда взаимная связь ее частиц нарушается, повышение силы тяги указанным выше приемом не обеспечивается. В этих случаях целесообразно снижать давление в шинах.

Навесное оборудование для минитрактора

Чтобы мини-трактор не стоял без дела, надо позаботиться о комплекте разнообразных навесных и прицепных сельхозорудий. И прежде всего для качественной вспашки, механизированной посадки (скажем, того же картофеля, других ценных культур), междурядной обработки и уборки выращенного урожая.

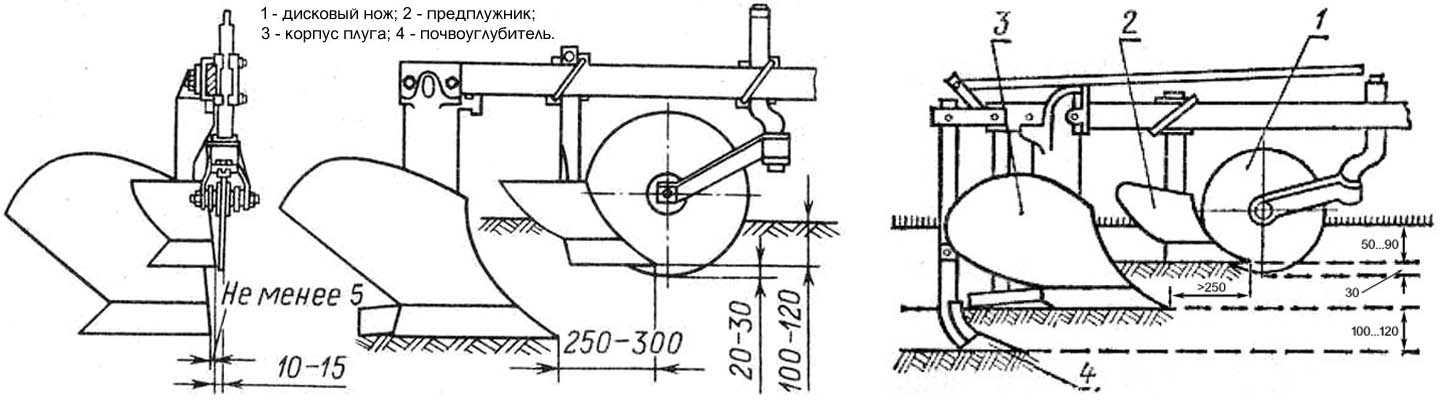

Рекомендую для вспашки обзавестись одно- и полутораконными плугами, которые можно сделать своими силами. Устанавливаются эти почвообрабатывающие орудия в гнездах специальной рамы: сварной, из швеллера 80Х Х40 мм (см. фото минитрактора, по укр. міні трактор), специальный регулировочный механизм, обрезиненное колесо и исполнительный механизм гидропривода подвески. А так как у МТ-7 при вспашке правые колеса идут по борозде, то плуги заранее устанавливаются с таким отклонением от вертикали вправо, чтобы во время работы они приняли перпендикулярное положение (компенсацию дает сам наклон корпуса мини-трактора).

фото минитрактора, по укр. міні трактор), специальный регулировочный механизм, обрезиненное колесо и исполнительный механизм гидропривода подвески. А так как у МТ-7 при вспашке правые колеса идут по борозде, то плуги заранее устанавливаются с таким отклонением от вертикали вправо, чтобы во время работы они приняли перпендикулярное положение (компенсацию дает сам наклон корпуса мини-трактора).

Соответственно и носок у каждого плуга необходимо развернуть на 1—2 градуса, но уже влево. Тогда сопротивление земли, «выбрав» все зазоры, развернет машину (опять же вправо), и оба орудия окажутся в продольной плоскости мини-трактора.

Нарезка гряд осуществляется тремя окучниками (см. соответствующую иллюстрацию). При посадке клубней окучники переставляются соответственно в другие гнезда, и при одном заходе мини-трактора высаженные в готовую борозду клубни засыпаются с двух сторон окучниками. Одновременно с этим третий окучник, установленный левее второго на 350 мм и чуть позади его, нарезает новую борозду для посадки клубней следующей грядки. То есть за один проход МТ-7 выполняет и заваливание предыдущей, и подготовку новой борозды.

То есть за один проход МТ-7 выполняет и заваливание предыдущей, и подготовку новой борозды.

При окучивании же картофеля передний мост, как уже говорилось ранее, раздвигается с одной, левой стороны до колеи 1400 мм. Заднее левое колесо заменяется на другое — специальное, с приваренной удлиненной ступицей (см. вариант на фото). И повреждений у обрабатываемого картофеля не возникает.

Кун на Т-25: размеры, изготовление своими руками

Плуг — неотъемлемый инструмент в сельском хозяйстве, который используется для распашки грунта за счет металлических отвалов и лемехов. Часто покупка агрегата для тракторов старой модели бесполезна из-за невозможности взаимодействовия гидронавесных систем с креплениями навесного оборудования. Самодельный плуг на Т-25 не сложен по строению корпуса. Каждый фермер может сделать такой агрегат самостоятельно.

Навесное оборудование к трактору Т-25 своими руками

Для трактора Т-25 имеется большой выбор прицепного навесного оборудования, поэтому речь пойдет не только о плугах-самоделках. Если пользователь не в состоянии приобрести заводские агрегаты, то существует несколько способов самостоятельной сборки. Подробные инструкции по изготовлению своими руками всех видов навесного оборудования, а также видео-уроки помогут собрать устройство правильно и надежно.

Если пользователь не в состоянии приобрести заводские агрегаты, то существует несколько способов самостоятельной сборки. Подробные инструкции по изготовлению своими руками всех видов навесного оборудования, а также видео-уроки помогут собрать устройство правильно и надежно.

Самодельный плуг

Изготовление навесного оборудования осуществляется несколькими способами. Если под рукой не имеется специальных вальцов для сгибания металлических листов, то воспользуйтесь более простыми способами изготовления. Плуг должен выдерживать большие нагрузки, поэтому при сборке используется легированная сталь толщиной не менее 3-5 мм, которая защищена от коррозии.

Важной деталью агрегата является лемех, который обязательно нужно сделать прочным, регулируемым и съемным, чтобы иметь возможность варьирования глубины и избежать поломки конструкции.

Первый случай сборки подразумевает изготовление отвала из металлической трубы диаметром 55-60 см. Толщина стали должна составлять не менее 0,4 см. Шаблон для вырезки деталей конструкции из стали изготавливается согласно чертежам из плотного картона. Вальцы для сгибания стальных листов ускорят процесс изготовления. Заготовки вырезаются из картона точно по размеру и подаются на вальцы под углом 20°. После сгибания детали конструкции легко доводятся до нужной формы молотком на наковальне.

Шаблон для вырезки деталей конструкции из стали изготавливается согласно чертежам из плотного картона. Вальцы для сгибания стальных листов ускорят процесс изготовления. Заготовки вырезаются из картона точно по размеру и подаются на вальцы под углом 20°. После сгибания детали конструкции легко доводятся до нужной формы молотком на наковальне.

Второй способ является трудоемким и не предусматривает использование вальцов. Заготовка для отвала нагревается в кузнечном горне для последующей обработки. Здесь предпочтительнее использование готового отвала от старого оборудования для Т-25. Вырезанные шаблоны прикладываются к отвалу под углом 20°, предварительная разметка осуществляется мелом на зачищенной наждаком поверхности. В остальном процесс повторяет первый способ, а для вырезания деталей используется газосварочный аппарат.

Сварочные работы осуществляются при скреплении лемехов с отвалом и металлическим листом, под который подводится щиток. Лезвия лемеха должны находится под правильным углом, как и верхний обрез.

После сборки и небольшой наладки плуг должен исправно работать, если вы соблюли верный угол наклона лемехов относительно расположения отвала.

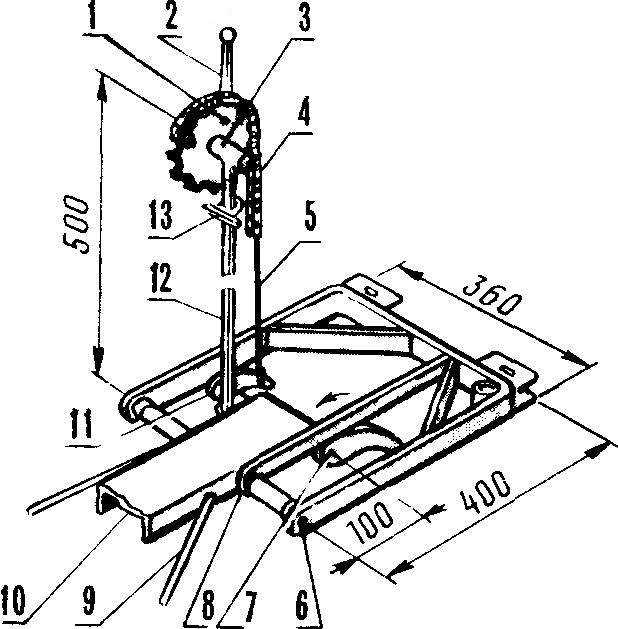

Картофелекопалка своими руками

Изготовление картофелекопалки для трактора Т-25 — процесс менее трудоемкий, чем сборка плуга, но осуществляется строго по схемам. Механизм ее работы прост: лемех вскрывает грунт, элеватор захватывает клубни, пропускает их по решетке, очищая от земли и сваливает очищенные плоды.

Рама агрегата изготавливается из металлических листов, которые лучше соединять не крепежом, а сваркой. На раму устанавливается кожух элеватора и крепится через отверстия, которые необходимо просверлить. При креплении к раме важно использовать болты, которые позволят менять угол наклона элеватора и лемеха, с которым он будет скреплен. Лемех изготавливается из толстой легированной стали и по форме напоминает ковш, углы которого нужно закруглить.

При креплении к раме важно использовать болты, которые позволят менять угол наклона элеватора и лемеха, с которым он будет скреплен. Лемех изготавливается из толстой легированной стали и по форме напоминает ковш, углы которого нужно закруглить.

Изготовление привода копалки осуществляется при помощи шестерен, ступиц и валов. Механизм достаточно прост, на этом этапе важно соблюсти алгоритм сборки, описанный в схеме. Более сложной конструкцией является барабан для очистки, состоящий из двух цепей, которые нанизываются на стальные штыри и скрепляются металлическими листами. Этот механизм приводится в действие валом. Соединение с валом Т-25 осуществляется при помощи конструкции с валом, подшипником и шпилькой.

Самодельный кун

На тракторе Т-25 имеется возможность установки переднего заводского куна не более 200 кг с малой грузоподъемностью, так как конструкция трактора не выдерживает больших нагрузок. Примеров сборки самодельного куна мало, так как опытные пользователи отмечают большой риск при использовании самодельных конструкций, особенно с большим весом.

Фреза своими руками

Ответ на вопрос о том, как сделать фрезу самостоятельно, прост. Корпус самодельной фрезы изготавливается из стальных листов толщиной 1 см и швеллера 12 У. Главный узел — редуктор и передаточное соединение, в качестве которого может использоваться готовый агрегат от подобного старого устройства, имеются варианты, например, мост от машины Жигули. Боковой механизм собирается при помощи промасленных шестерен.

Ножи для фрезы производятся из прочного толстого металла и вырезаются по шаблону газосварочным аппаратом. После заточки на станке и наждачной обработки ножи крепятся на вал. Соединение с корпусом и ВОМ осуществляется за счет подшипникового механизма и болтового крепления.

Культиватор

При изготовлении самодельного культиватора важно выбирать материалы, которые не подвергаются коррозии, чтобы влага, присутствующая в почве не окисляла раму. Для изготовления трехрядной рамы используются толстые стальные трубы или швеллеры. На ведущей балке крепятся шарниры, которые позволят придать ножам культиватора правильный плавный ход — это позволит варьировать глубину погружения ножей в грунт и не позволит навесному культиватору завязнуть в почве.

Важным моментом является изготовление и крепление серповидных лап с ножами, которые взрыхляют почву. Они изготавливаются из нержавеющих материалов, а их элементы скрепляются между собой сваркой. Плавающий механизм ножей регулируется пружинным механизмом, например, от старой сеялки: для каждого ножа должна быть отдельная пружина с нужным уровнем натяжения.

Ведущие колеса лучше изготавливать из металла и делать широкими. Это позволит им не вязнуть в почве и выполнять роль валков или пресса, прикатывающих взрыхленный грунт. При необходимости за лапами культиватора к корпусу на цепях крепятся стандартные бороны, которые обеспечат дополнительное взрыхление грунта.

Лопата

Вариантов и чертежей для изготовления лопаты для Т-25 множество. Чаще всего для самодельной навески используются поперечные срезы толстых труб большого диаметра, которые имеют нужный сгиб и все, что остается сделать — это привести форму лопаты к нужному размеру и собрать простой механизм навесного крепления.

Для изготовления лопаты нужную форму стальному листу можно придать путем нагрева, или используя вальцы. Берется материал с антикоррозийным покрытием, чтобы навесное оборудование прослужило дольше.

Погрузчик на навеску

В отличии от фронтального куна, самодельные навесные конструкции на заднюю подвеску для Т-25 распространены. Некоторые варианты конструкций могут быть сложными, поэтому при изготовлении необходимо четко ориентироваться на схемы сборки заднего погрузчика. Ковш может иметь различные формы, но должен обязательно изготавливаться из толстой стали. Это поможет избежать преждевременной деформации крепежных элементов и самого ковша при эксплуатации. Главные трудности при сборке возникают при изготовлении навесного каркаса.

Самым распространенным видом крепления является V-образный перевернутый гидравлический каркас с подвижным узлом в своей вершине. По сравнению с прочими видами навесного погрузчика он прост в изготовлении и обеспечивает вариативный ход навески, но при подъеме тяжелых грузов у пользователя могут возникнуть проблемы из-за большого ходового радиуса ковша. Для изготовления используются толстые стальные заготовки, швеллеры, способные выдерживать достаточную нагрузку. Скрепляются элементы прочной сваркой.

Для изготовления используются толстые стальные заготовки, швеллеры, способные выдерживать достаточную нагрузку. Скрепляются элементы прочной сваркой.

Для управления ходом ковша самодельного погрузчика чаще всего используют заводские выдвижные гидравлические цилиндры соответствующей мощности, которые подключаются к гидронавесной системе трактора за счет масляных шлангов.

Отвал своими руками

Форма отвала, расположенного спереди, как и задней лопаты, может быть разной. Принцип изготовления самой лопаты прост, но главное внимание нужно уделить правильному креплению и опорам, которые смогут выдерживать нагрузку и не сломать раму трактора.

Гидравлическое управление отвалом осуществляется за счет заводского выдвижного цилиндра, который можно позаимствовать практически с любого старого навесного механизма. Его крепление осуществляется в передней части трактора. Для этого к передней балке рамы привариваются металлические пластины со сквозным отверстием, между ними крепится гнездо цилиндра. Такие же пластины выступают в роли крепления и на самом отвале.

Такие же пластины выступают в роли крепления и на самом отвале.

2 опорные балки крепятся в нижней части отвала и в средней части рамы трактора. Для этого к раме привариваются толстые пластины, расположенные перпендикулярно. Через сквозные отверстия опорные балки крепятся на шкивы и не позволяют отвалу свободно перемещаться, контролируя его ход.

Почвофрез

Роторная почвофреза имеет сложную конструкцию, поэтому за основу удобно взять редуктор от популярного копнителя ПК-1.6. Боковой механизм более прост в сборке и изготавливается из деталей легковых машин. Редуктор с передаточным механизмом следует закрепить на квадратном каркасе, сваренном из толстых швеллеров, а в нижней части расположить вал с ножами, для изготовления которых подойдут рессоры от КАМАЗа. Ножи необходимо затачивать на станке, чтобы добиться хорошего эффекта разрыхления.

Ковш

Ковш — универсальный инструмент, который прост в сборке и креплении. Существует несколько чертежей для изготовления ковшей разных форм. Для изготовления необходимо использовать толстую сталь, стойкую к деформации.

Для изготовления необходимо использовать толстую сталь, стойкую к деформации.

Как сделать окучник

Для изготовления понадобится швеллер и небольшой запас толстой стали. На серповидную лапу, согласно чертежу, крепится или приваривается V-образная конструкция, по форме напоминающая сдвоенный лемех плуга. На месте схождения лопастей окучника дополнительно устанавливается разрыхлитель.

Бульдозер

Принцип монтажа бульдозера на фронтальную часть трактора аналогичен креплению отвала. Помните, что если вы собираетесь изготовить габаритную рабочую часть бульдозера, то должны увеличить прочность опорных балок и использовать мощный гидравлический цилиндр.

Картофелесажалка

Картофелесажалка — самый сложный агрегат для самостоятельной сборки, однако существует множество видео-уроков и вариантов чертежей, которые помогут разобраться в сложном процессе изготовления.

Самодельная навеска

Для изготовления простой задней навески потребуются швеллеры толщина которых составляет 10 см, соединительные балки и сцепные устройства от любого небольшого трактора. В швеллерах прорезаются отверстия, которые позволят прикрепить их к раме трактора. После этого перекладины стягиваются сцепными устройствами крест на крест и навешиваются на соединительную балку. Необходимо прорезать отверстия и на противоположном конце швеллеров. Они позволят присоединять к навеске прицеп или сцепку для навесного оборудования.

В швеллерах прорезаются отверстия, которые позволят прикрепить их к раме трактора. После этого перекладины стягиваются сцепными устройствами крест на крест и навешиваются на соединительную балку. Необходимо прорезать отверстия и на противоположном конце швеллеров. Они позволят присоединять к навеске прицеп или сцепку для навесного оборудования.

Кабина своими руками

Для изготовления каркаса кабины лучшим материалом является профильная труба, к которой крепится уплотнитель для стекла. Размеры лекала для стекол определяются размером кабины и толщиной уплотнителя. В качестве шаблона лучше всего использовать листы ДСП, которые позволят наиболее точно подобрать нужный размер.

Для фиксации уплотнителей используются тонкие стальные полоски, которые привариваются к несущим стойкам каркаса кабины. Конструкция кабины сваривается отдельно, частями, и после этого собирается в единую конструкцию..jpg) Угловые балки должны быть из прочного материала, который не подвержен деформации при тряске. После того как сварен корпус кабины, можно приступать к вырезке стекол и самому остеклению. Для установки печки необходимо дополнительно утеплить и загерметизировать кабину трактора.

Угловые балки должны быть из прочного материала, который не подвержен деформации при тряске. После того как сварен корпус кабины, можно приступать к вырезке стекол и самому остеклению. Для установки печки необходимо дополнительно утеплить и загерметизировать кабину трактора.

Печка на трактор

Воздушный обогрев в кабине Т-25 делают многие любители. Главным нагревательным элементом будет служить вентилятор охлаждения, от которого в кабину проводят трубку, которая будет нагнетать теплый воздух. С обоих концов важно изолировать трубку герметиком, чтобы КПД самодельной печки возрос. Это не позволит выхлопным газам попадать в кабину. Функцию включения и выключения можно отрегулировать, установив заслонку от печи любого легкового автомобиля.

Прицеп своими руками

Одноосная конструкция телеги для трактора Т-25 является наиболее подходящим вариантом. Средний вес стандартной конструкции — 800 кг, что позволит перевозит грузы до 2 т. Рама телеги изготавливается путем сварки лонжеронов толщиной не менее 10 см. В качестве оси и колес для телеги может использоваться укомплектованный мост небольшого трактора.

В качестве оси и колес для телеги может использоваться укомплектованный мост небольшого трактора.

Чтобы снабдить прицеп опцией отвала, необходимо усилить раму балкой в средней части. К балке приваривается гнездо для установки цилиндра, который будет отвечать за отвал кузова, и усиленная опора для монтажа. Гидроцилиндр, наиболее подходящий для отвала телеги малых габаритов, — ПТС-9. Максимальный выход цилиндра составляет 85 сантиметров, что позволит площадке кузова становится под углом 50 °.

arvidevans — gardentractorproject

Проект садового трактора

Тип блога Описание сборки Самодельный садовый трактор

Это будет второй самодельный садовый трактор, который я соберу. Первый был построен 35 лет назад из частей Ford 1954 года выпуска. Он работает и сегодня, но был продан много лет назад, когда я переехал из Юты в Калифорнию.

Эта новая сборка основана на заднем мосту, трансмиссии и рулевом механизме от 1974 Ford Courier (Mazda) 2-колесный малотоннажный грузовик.

План состоит в том, чтобы сделать эту запись веб-страницы похожей на веб-журнал или блог. Я буду добавлять изображения и текст в разное время во время строительства. Таким образом, зрители смогут следить за тем, что я делаю, и законченный репортаж будет хронологическим описанием того, как был построен трактор.

======

25 марта 2008 г.

Я уже вырезал 11,25 дюйма с каждой стороны картера оси. Это позволит увеличить внешнюю ширину примерно до 40 дюймов.

Для трактора куплен двигатель. После нескольких минимальных пробных запусков кажется, что он легко запускается и довольно чувствителен к дроссельной заслонке. Фактическая установка в готовый трактор покажет, достаточно ли он мощен для работы. В моем предыдущем самодельном садовом тракторе использовался двигатель Kohler мощностью 8 л.с., так что этот агрегат мощностью 6,5 л.с. не намного меньше.

======

3 апреля 2008 г.

На коробке передач установлен переключатель, который использовался для включения фонарей заднего хода на оригинальном автомобиле. В настоящее время планируется использовать этот переключатель для подачи питания на микросхему таймера 556 и усилитель мощности для включения резервного предупреждающего звукового сигнала.

======

18 апреля 2008 г.

Перед трансмиссией лежит пара отрезанных секций картера моста длиной 11,25 дюйма (внизу справа на этой фотографии). Линии для резки были отмечены путем удерживания бумажной полоски вокруг кожуха оси с параллельными концами, чтобы убедиться, что линии проходят под прямым углом к оси.

Первые мысли о том, как все это может сочетаться. Расположение рулевого управления может быть изменено на тяговое. Вертикальная конструкция рамы сзади поддерживает 3-точечную сцепку и точки крепления спинки сиденья и поперечной дуги в сборе.

======

25 июня 2008 г.

После того, как я задумался о том, чтобы сделать собственное сиденье для трактора, поискал подходящее сиденье на Craigslist и Ebay и проверил цены в различных магазинах запчастей для тракторов… Я решил купить лодочное сиденье в Walmart.

К этому концу вала коробки передач крепится большой шкив. Это обеспечит снижение скорости примерно 8:1 и будет механизмом сцепления.

По 24,9 долл. США5, это казалось лучшим выбором для удобного сиденья с простым способом крепления. Это сиденье покрыто прочным пластиком со спинкой, которая складывается, чтобы снизить его профиль и защитить сиденье, когда трактор не используется.

========

15 апреля 2009

Это урезанный корпус дифференциала.

Щелкните по изображению для увеличения

Это колесная часть срезанного картера заднего моста. Разрез был сделан на 2 дюйма внутри крепления опорной пластины, чтобы сварка не касалась дорожки ступичного подшипника.

Щелкните изображение, чтобы увеличить его

Щелкните изображение, чтобы увеличить его

Это 4-ступенчатая механическая коробка передач. Я бы предпочел блок с рычагом переключения передач, расположенным дальше вперед, но «это было БЕСПЛАТНО», так что, думаю, мне не на что жаловаться. При необходимости механизм переключения можно выдвинуть вперед с помощью какой-либо рычажной передачи.

Щелкните изображение, чтобы увеличить его

Щелкните изображение, чтобы увеличить его

======

Bob WB6FOO предложил назвать трактор:

« Little Red Riding No-Hood «.

======

24 апреля 2010 Обновления

Прошло некоторое время с тех пор, как я обновлял эту страницу, но работа над трактором продолжалась. Ниже вы увидите несколько изображений, на которых показаны обновления (а также некоторые усилия по ремонту и переосмыслению дизайна).

В этой трансмиссии подшипник ведущего вала установлен в колоколообразном корпусе, а не в переднем кожухе трансмиссии. Это немного усложнит ситуацию, потому что я не могу просто снять корпус колокола и выбросить его. Он нужен для удержания подшипника и сальника. Пока не уверен, как это получится. Я, вероятно, просто подрежу корпус колокола до того же размера, что и корпус трансмиссии, выброшу выжимной подшипник сцепления и привод и прикреплю шкив ременной муфты прямо к направляющему валу.

========

28 марта 2008 г.

Нажмите, чтобы увеличить

Внутренняя полуось была разрезана и слегка скошена при подготовке к сварке. Я удалил 11,25 дюйма вала с левой и правой осей. Это соответствует количеству, которое было вырезано с каждой стороны картера оси.

Нажмите, чтобы увеличить

Две секции оси вместе, перед выравниванием и сваркой.

Нажмите, чтобы увеличить

К обеим секциям оси прикручен уголок из уголка, чтобы удерживать их в правильном положении для сварки.

Щелкните, чтобы увеличить

=======================

27 апреля 2010 г.

Добавление гидравлических тормозов для задних колес. Оригинальный задний мост и ступицы Ford Courier имели гидравлические тормоза, но я не подключал их при первоначальной сборке трактора. В то время адекватными считались отдельные ручные рычаги стояночного тормоза. Теперь, когда появилось больше свободного времени, кажется уместным добавить и гидравлические тормоза. Новый главный цилиндр взят от списанного Mecerdes-300 (как вам класс!).

Вот более подробное изображение, показывающее, как уголковая ложа используется в качестве приспособления для выравнивания при сварке осевых секций.

=======

2 апреля 2008 г.

Нажмите, чтобы увеличить

Ступица оси, приваренная и отшлифованная. Требуется зашлифовать сварные швы, чтобы можно было снять полуось для будущего обслуживания без необходимости вытягивать внешний подшипник полуоси.

Нажмите, чтобы увеличить

Нажмите, чтобы увеличить

Педаль тормоза еще не установлена, но она будет крепиться на этой петле и иметь поворотный толкатель для активации главного тормозного цилиндра.

Я никогда не претендовал на звание профессионального сварщика, но ось прямая и должна быть достаточно прочной, учитывая небольшой объем двигателя и небольшой вес готового трактора.

========

3 апреля 2008 г.

Нажмите, чтобы увеличить

Соединение главного тормозного цилиндра с педалью тормоза Шлицы оси входят в зацепление с дифференциалом на ту же глубину, что и до вырезания части оси и корпуса. Общая ширина от внешней стороны левой боковины шины до внешней боковой стенки правой шины теперь составляет 40 дюймов.

Нажмите, чтобы увеличить.

Педаль тормоза. Все еще нуждается в красной краске, но механически она закончена и работает как положено.

Квадратные выступы на опорных плитах колес выравниваются до горизонтального положения с помощью уровня, а дифференциал выравнивается точно горизонтально с помощью уровня на плоской поверхности соединительной пластины привода дифференциала. Как только это будет сделано, секции картера оси можно сварить вместе.

Как только это будет сделано, секции картера оси можно сварить вместе.

========

4 апреля 2008 г.

Нажмите, чтобы увеличить

============

Зауженная задняя ось снова сварена.

Зауженный задний мост, вид сзади. Общая ширина, включая шины, теперь составляет 40 дюймов. С каждой стороны было удалено 11,25 дюйма.

Здесь вы можете видеть сварные швы, где картеры осей были собраны вместе.

Крупный план сварной картера моста.

======

Окрашенный картер заднего моста. Не мой выбор цвета, а то, что у меня было на полке.

Прибыла сталь для рамы (видите, она лежит под картером оси), так что теперь можно продолжать работу по изготовлению рамы.

========

18 апреля 2008 г.

Вот очень грубый макет с досками и без болтов. Это примерно показывает, как будут расположены все части. Разумеется, рулевая колонка станет намного короче, а деревянную конструкцию заменят на металлическую.

Очень грубый макет, вид спереди. Это показывает примерное расположение единственного переднего колеса и объем двигателя относительно остальной части автомобиля.

Корпус колокола нужно убрать. Я держу промежуточную звездочку в примерном положении. 9-дюймовая звездочка будет прикреплена к направляющему валу трансмиссии. Это обеспечивает снижение скорости 3:1. 9-дюймовый шкив будет прикреплен к промежуточной звездочке и будет приводиться в движение 2,5-дюймовым шкивом на валу двигателя. Это обеспечивает уменьшение 3,6:1, при общем уменьшении 10,8:1. При 3000 об/мин это должно дать мне максимальную скорость около 7 миль в час на высокой передаче. На самой низкой передаче минимальная скорость должна быть около 0,4 мили в час.

Шкив натяжения ремня на промежуточном рычаге образует сцепление в сборе. Планируется, что сцепление будет натягивать ремень при отпускании и прижимать небольшую тормозную колодку к промежуточному шкиву и сборке звездочки для торможения при выжатом сцеплении. Это устраняет любую тенденцию к проскальзыванию автомобиля при ослаблении ремня сцепления.

Это устраняет любую тенденцию к проскальзыванию автомобиля при ослаблении ремня сцепления.

Показанный здесь U-образный шарнир состоит из половины переднего U-образного шарнира и половины заднего U-образного шарнира. Затем это соединяется как с трансмиссией, так и с дифференциалом. Я чувствовал, что U-образный шарнир был необходим, потому что я не мог быть уверен в идеальном выравнивании, если хвостовой вал трансмиссии должен был быть напрямую соединен с входным валом дифференциала. Таким образом, есть некоторый допуск на изгиб рамы и возможное смещение между валами коробки передач и дифференциала.

=======

23 апреля 2008 г.

Когда я снял корпус колокола с трансмиссии, я обнаружил, что это обнажило подшипник ведущего вала и подшипник промежуточного вала. Также был снят сальник с передней части коробки передач. Чтобы удержать подшипники на месте и сохранить сальник, пришлось сохранить заднюю стенку корпуса раструба. Так как я не хотел, чтобы весь корпус колокола торчал перед коробкой передач, задняя стенка корпуса колокола была отрезана и снова прикреплена к коробке передач.

Здесь вы видите срезанный корпус колокола с задней стенкой, прикрученной к трансмиссии. Резка прошла довольно быстро (менее 15 минут), используя только ручную шлифовальную машину и абразивный диск по металлу с узким пропилом.

========

26 апреля 2008 г.

Кронштейны подвески оси. Один крепится к элементу рамы двумя полудюймовыми болтами (гайки приварены на месте, потому что они будут скрыты после того, как кронштейны подвески оси будут приварены к задней оси).

Элемент рамы и подвесной кронштейн оси (еще не приваренный к оси) с указанием размещения.

Вид сзади на раму, которую я сегодня сварил. Это 20 дюймов в ширину и 4 фута 3 дюйма в длину. Этот свес сзади будет крепиться к вертикальной конструкции для сцепки (фаркопа) и опоры сиденья, а также к гнезду для дуги безопасности.

Передняя часть рамы, показывающая расположение трансмиссии и приблизительное расположение переднего колеса. Обратите внимание, что шлицевая ступица от оригинального механизма диска сцепления была приварена к 9дюймовую звездочку цепи и эту звездочку, установленную на входном валу коробки передач.

========

18 МАЯ 2008

Кронштейны подвески оси теперь приварены к оси. Чтобы получить раму нужной высоты, мне пришлось отрезать концы ранее сваренной рамы и приварить секцию, чтобы пройти по оси. На самом деле это работает довольно хорошо, потому что теперь у меня есть место для крепления сидений с зазором 1/2 дюйма над корпусом дифференциала.

Более пристальный взгляд на кронштейн подвески оси, приваренный к оси, и показывающий мой неаккуратный сварной шов на элементе рамы. Думаю, мне нужно немного подточить этот уродливый сварной шов, чтобы скрыть улики.

Вот рама, прикрепленная к заднему мосту и дифференциалу с помощью приваренных подвесных кронштейнов и пары стальных болтов 1/2 дюйма с каждой стороны, которые крепят раму к подвесным кронштейнам. Сцепное устройство будет установлено на 3 дюйма ниже центра оси на направленных вниз задних трубчатых стальных элементах. Размещение дышла ниже центра оси помогает избежать опрокидывания трактора назад при буксировке тяжелых грузов.

======

19 мая 2008 г.

Коробка передач теперь закреплена на месте с одной поперечиной под ней, а вторая поперечина прикручена болтами крепления передней пластины. Я временно разместил ведущий шкив, чтобы вы могли видеть, где будет располагаться ременная муфта.

Еще одно изображение крепления трансмиссии, на котором показаны поперечины, приваренные к раме и прикрепленные болтами. Некоторое внимание было уделено такому расположению, потому что необходимо предусмотреть будущее техническое обслуживание, отвинтив поперечины, затем опустив и сдвинув трансмиссию вперед, чтобы снять ее с дифференциала.

Это вид спереди крепления коробки передач. Временно размещенные вал, промежуточный шкив и приводная цепь показывают планируемое расположение узла сцепления ременного типа. На этом снимке вы также можете увидеть две линии ручного тормоза, ведущие вперед от задних колес. У каждого из них будет рычаг ручного тормоза, позволяющий индивидуально тормозить заднее колесо для очень крутых поворотов на скользких поверхностях (например, на снегу и льду). Обычная гидравлическая тормозная система будет работать с одной педалью для одновременного торможения обоих задних колес.

Обычная гидравлическая тормозная система будет работать с одной педалью для одновременного торможения обоих задних колес.

======

20 мая 2008

Рулевой редуктор Модификация:

Без модификации рулевой редуктор не влез бы туда, где мне было нужно между боковыми балками рамы. На следующих нескольких картинках показано, как я укорачивал корпус редуктора и секторный вал.

Коробка передач разобрана и вырезана 3 дюйма из корпуса коробки передач. Далее следует вырезание такого же количества из секторного вала.

Если вы когда-нибудь задумывались, что находится внутри редуктора рулевого управления… вот оно. Коническая секторная шестерня удерживается против ведущей шестерни с рециркуляцией шариков за счет давления вниз на секторный вал. Чрезмерный люфт устраняется за счет того, что шестерни конического сектора прижимаются к ведущей шестерне тем болтом, который завинчивается через крышку коробки передач.

Вот деталь, которую я вырезал из корпуса редуктора, и секторный вал, который нужно вырезать. Хитрость заключается в том, чтобы отрезать от вала ровно столько же, сколько было отрезано от корпуса. Я обрежу его на 1/16 дюйма длиннее, а затем обтачу концы, пока все не подойдет.

Хитрость заключается в том, чтобы отрезать от вала ровно столько же, сколько было отрезано от корпуса. Я обрежу его на 1/16 дюйма длиннее, а затем обтачу концы, пока все не подойдет.

========

22 мая 2008 г.

Секторный вал был обрезан, а концы скошены для обеспечения более глубокого проникновения сварного шва.

Немного улучшенное изображение готового к сварке секторного вала, зажатого в уголке, чтобы выровнять его для сварки. После завершения сварки его шлифуют до диаметра, немного меньшего, чем первоначальный, чтобы его можно было снова вставить в секции литья редуктора рулевого управления и использовать для их выравнивания при сварке корпуса редуктора.

Верх вырубленного и сварного корпуса рулевого редуктора.

Этот редуктор был сварен с помощью сварочного аппарата типа MIG, чтобы избежать растрескивания при остывании сварных швов. После охлаждения секторный вал плавно вращается и занимает то же положение, что и до уменьшения длины.

========

11 июня 2008

До конца еще далеко, но это важная веха. Теперь его можно катать на своих трех колесах.

То же самое… вид сбоку.

Все еще нужно изготовить и приварить пару небольших скоб, чтобы сместить поперечину переднего колеса на пару дюймов вперед, чтобы освободить место для потенциальной установки более крупного двигателя мощностью 11 л.с. На данный момент я все еще планирую двигатель мощностью 6,5 л.с., но при необходимости оставляю место для более крупного двигателя (например, если Harbour Freight еще немного снизит свою цену).

========

17 июня 2008 г.

Все еще играю с тем, как все будет сочетаться. Здесь была изготовлена и приварена опора переднего колеса. Теперь я могу катать его по магазину на своих колесах.

Переднее колесо в сборе. Эта пара плоскогубцев — временный рулевой механизм.

Вид слева, показывающий возможное размещение двигателя и редуктора рулевого управления.

То же, что и выше, но вид справа.

Ниже вы видите цепной привод и скобу ременной муфты. Рычаг ременной муфты поворачивается на переднем выступе трансмиссии (1,25-дюймовая труба плотно надевается на этот ниппель, поэтому была добавлена пресс-масленка, а опорные рычаги для большего шкива и меньшего вала звездочки были приварены к этому центральному поворотному механизму. Это позволяет ременной муфте двигаться вверх и вниз, сохраняя одинаковое натяжение цепи и звездочки приводного механизма.0005

Хорошо, все временное оборудование убрано. Это готовится добавить опорную стойку двигателя и, в конечном итоге, опорную балку для рулевого редуктора.

То же, что и выше, но вид справа.

Добавление деталей опорной стойки двигателя.

Боковые поручни опорной стойки двигателя на месте.

Другой вид с приваренными боковыми направляющими опорной стойки двигателя. Я поднял место установки двигателя, чтобы в будущем можно было заменить двигатель мощностью 6,5 л. с. на блок электростартера мощностью 11 или 13 л.с. Двигатель большего размера не выходил бы за опору переднего колеса, если бы двигатель был установлен на уровне рамы. Поднятие монтажной стойки двигателя на 6 дюймов позволяет устанавливать двигатель практически любого размера.

с. на блок электростартера мощностью 11 или 13 л.с. Двигатель большего размера не выходил бы за опору переднего колеса, если бы двигатель был установлен на уровне рамы. Поднятие монтажной стойки двигателя на 6 дюймов позволяет устанавливать двигатель практически любого размера.

=========

19 июня 2008

По фото не скажешь, но двигатель работает и крутит трансмиссию. Единственный запасной ремень, который у меня был, был слишком длинным, чтобы можно было установить двигатель ниже. Ремни крепления двигателя в конечном итоге будут перемещены болтами под боковые поручни, а не на них. Будет куплен новый ремень (правильной длины), и он будет выглядеть намного лучше (надеюсь!).

Пристальный взгляд на узел сцепления ременного типа, все еще при работающем двигателе.

========

25 июня 2008 г.

Вчера я завершил большую часть сборки задней сцепки и приступил к установке недавно купленного сиденья для лодки. во втулках внизу, куда будут крепиться нижние тяги трехточечной навески. За сиденьем будут приварены горизонтальная распорка и подъемный вал сцепки.

во втулках внизу, куда будут крепиться нижние тяги трехточечной навески. За сиденьем будут приварены горизонтальная распорка и подъемный вал сцепки.

Пространство между нижней частью стойки сиденья (еще не встроенной на этом фото) и задней осью зарезервировано для привода сцепного устройства (электрический винтовой домкрат или гидравлический цилиндр… еще не решено, что это будет).

Здесь новое сиденье стоит на куске фанеры, его положение примерно соответствует тому, как оно будет установлено на строящихся в настоящее время опорных направляющих сиденья и направляющих.

На этом рисунке показаны размер и положение сиденья относительно остальной части трактора. Опорные рельсы сиденья теперь на месте, но механизм скольжения еще не построен. Вертикальные опоры теперь закрыты пластиковыми вставками, но со временем туда будет крепиться откидная дуга безопасности.

========

26 июня 2008 г.

Направляющие сиденья и механизм регулировки теперь на месте.

Регулятор положения сиденья, вид вблизи. 10-дюймовая секция резьбового стержня 3/8 дюйма используется для перемещения сиденья назад или вперед. Регулировка сиденья не требовала такого точного метода регулировки, но дизайн и изготовление были просты, и я хотел попробовать это в качестве подготовки к тому, чтобы сделать что-то подобное в другом проекте в конце этого года.

Седло крепится к поперечинам направляющих с помощью четырех болтов диаметром 1/4 дюйма.

========

29 июня 2008 г.

Рулевой редуктор крепится с помощью плоского металлического ребра, прикрепленного болтами к верхней части трансмиссии и нижней части рулевого редуктора. ПРИМЕЧАНИЕ: Позже выяснилось, что это неработоспособно, и оно было удалено. Окончательное размещение редуктора рулевого управления находится в дополнительной надстройке, которая не показана на этом рисунке.

Вид справа с монтажным ребром.

Верхний кронштейн редуктора рулевого управления изготовлен и закреплен болтами. Это все еще слишком долго, но часть, идущая к рычагу переключения передач, будет отрезана позже, когда будет приварен нижний опорный кронштейн.

Это все еще слишком долго, но часть, идущая к рычагу переключения передач, будет отрезана позже, когда будет приварен нижний опорный кронштейн.

Увеличенный вид слева на опорный кронштейн редуктора рулевого управления и некоторое экспериментальное расположение возможных верхних опорных кронштейнов рулевого вала.

Вид справа на опорный кронштейн редуктора рулевого управления, снова с некоторым экспериментальным расположением верхней опорной конструкции рулевого вала.

В качестве гибкого звена рулевого вала использовался универсальный шарнир с торцевым ключом. После обрезки более длинного вала я подпилил его под крестовину.

Это позволяет мне поиграть с настройкой длины и угла оси рулевого колеса.

Примерное положение руля. На данный момент не уверен, будет ли положение регулируемым или фиксированным.

Первый взгляд водителя с установленным рулем. Это обнадеживает. Этот проект может когда-нибудь стать рабочим трактором.

========

1 июля 2008

У нас есть руль!

Крепление под руль готово. Секция железной трубы размером 1/2 дюйма длиной 4 дюйма была расширена, чтобы соответствовать стержню рулевого колеса, а затем приварена к секции квадратной трубы размером 1,5 дюйма X 1,5 дюйма. Затем эта трубка стала опорой рулевого колеса.

Секция железной трубы размером 1/2 дюйма длиной 4 дюйма была расширена, чтобы соответствовать стержню рулевого колеса, а затем приварена к секции квадратной трубы размером 1,5 дюйма X 1,5 дюйма. Затем эта трубка стала опорой рулевого колеса.

Эти доски, прикрепленные к днищу, представляют собой временный настил, чтобы я мог сесть на трактор и отрегулировать окончательное расположение и высоту рулевого колеса.

На этом рисунке крупным планом показаны опора крепления рулевого колеса и универсальный шарнир (гибкое соединение) с торцевым ключом, который позволяет наклонять рулевое колесо, а не горизонтально.

========

16 августа 2008

Давненько я не публиковал здесь новые фотографии прогресса трактора. Задержка была из-за того, что мне пришлось несколько раз переделывать рулевое управление. Теперь у меня есть раскладка, которая работает очень хорошо, и она даже поворачивается вправо, а не влево, когда я поворачиваю руль вправо (мне очень неловко за первую конструкцию, которая поворачивалась назад!).

Трактор почти готов. Все работает. Скорость движения вперед составляет от 0,2 миль в час (на холостом ходу на 1-й передаче) до 18 миль в час (полный газ на 4-й передаче). Эта максимальная скорость слишком высока, поэтому я могу в конечном итоге заменить шкив сцепления на 10 или 12 дюймов в диаметре вместо нынешнего 7-дюймового блока.

Вид слева от 16 августа 2008 г. Некрасивый, но рабочий трактор.

Это показывает несколько вещей. Механизм сцепления имеет ножную педаль и рычаг ручного сцепления. Ручное сцепление позволяет мне увеличить давление на приводной ремень при тяге очень тяжелых грузов. В конечном счете, переход с существующего ремня B шириной 3/8 дюйма на ремень A шириной 1/2 дюйма, который будет соответствовать шкивам, должен устранить необходимость в дополнительном натяжении ремня. Тяга рулевого управления видна под рулевым механизмом и выступает вперед от его рабочего рычага.

Крупный план тормозной системы, приводимой в действие сцеплением. Это деревянный брусок, который давит на шкив сцепления и на приводной ремень, когда сцепление полностью выжато. Это предотвращает пробуксовку коробки передач и облегчает переключение передач. Если трансмиссия включена, она также действует как тормоз для трактора с достаточным трением, чтобы колеса скользили.

Это предотвращает пробуксовку коробки передач и облегчает переключение передач. Если трансмиссия включена, она также действует как тормоз для трактора с достаточным трением, чтобы колеса скользили.

Первоначальный редуктор рулевого управления был урезан (снова), чтобы сделать его достаточно маленьким, чтобы поместиться в положение, позволяющее использовать более длинный приводной рычаг для тяги к переднему колесу в сборе. Это эффективно «ускоряет» рулевое управление, заставляя переднее колесо поворачиваться на 80 градусов в каждом направлении, когда коробка передач поворачивается на 42 градуса в каждом направлении. Участок трубы служит опорой вала рулевого колеса и имеет латунный фитинг (просверленный под вал) в качестве опорного подшипника рулевого колеса.

Часть тонкой стальной трубы была вырезана, расправлена и приварена прихватками, чтобы ноги и одежда не попали в универсальный шарнир. Эти прихваточные швы в конечном итоге будут заменены 1-дюймовым железным уголком и болтами. Я приварил его прихваткой, потому что у меня закончились короткие болты диаметром 1/4 дюйма, а вечером было слишком поздно идти в магазин за новыми.

Я приварил его прихваткой, потому что у меня закончились короткие болты диаметром 1/4 дюйма, а вечером было слишком поздно идти в магазин за новыми.

Вид спереди. Как было сказано ранее, это некрасиво, но функционально. Следующий проект заключается в добавлении переднего отвала и подъемного механизма.

На этом снимке видно, что он может довольно круто поворачиваться (около 75 градусов) и разворачиваться почти на свою длину. Мне все еще нужно подключить отдельные рычаги тормоза заднего колеса (оригинальные механизмы ручного тормоза), чтобы иметь еще более крутые повороты. Гидравлический главный цилиндр будет добавлен одновременно, чтобы обеспечить гидравлическое торможение обоих задних колес. Всего получится три тормозные системы (1) фрикционный тормоз сцепления, (2) отдельные тормоза задних колес и (3) гидравлическая тормозная система на обоих задних колесах.

Вид спереди под углом, показывающий возможность резкого поворота.

И, наконец, вид слева. Я доволен дизайном. Трактор обладает достаточной мощностью (легко будет крутить шины на асфальте, если его привязать к бамперу грузовика и установить тормоза грузовика), правильный диапазон скоростей, и его сборка не стоила мне больших затрат. Настоящим испытанием будет уборка снега этой зимой (если глобальное потепление не растает весь снег!). Следующим дополнением будет дуга безопасности с освещением наверху и генератор с ременным приводом для питания фонарей.

Трактор обладает достаточной мощностью (легко будет крутить шины на асфальте, если его привязать к бамперу грузовика и установить тормоза грузовика), правильный диапазон скоростей, и его сборка не стоила мне больших затрат. Настоящим испытанием будет уборка снега этой зимой (если глобальное потепление не растает весь снег!). Следующим дополнением будет дуга безопасности с освещением наверху и генератор с ременным приводом для питания фонарей.

Позже я опубликую больше, а пока основной проект трактора закончен. Вскоре он получит передние и задние отвалы для перемещения земли и снега, а затем задний рыхлитель земли и траншеекопатель с разбрызгивающей трубой, устанавливаемый сзади. Уже разрабатываются планы относительно небольшого прицепа, который будет тянуться за трактором. Я еще не уверен, стоит ли строить навесное оборудование для косилки, но если я это сделаю, то, вероятно, это будет буксируемая или толкаемая дека косилки с собственным двигателем.

========

10 сентября 2008 г.

После последнего обновления я купил самоходную газонокосилку (50 долларов на дворовой распродаже), поэтому не буду добавлять косилку к этому самодельному трактору. Тем не менее, все еще нужно, чтобы у него был снегоотвал и, возможно, роторный снегоуборщик, но это уже другой проект сам по себе.

========

16 сентября 2008 г.

Все еще добавляю кое-что к самодельному трактору. Рычаг ручного сцепления снят. В этом не было необходимости после того, как я улучшил рычажный механизм ножного сцепления и увеличил натяжение пружины ремня сцепления и шкива.

ЩЕЛКНИТЕ ПО ИЗОБРАЖЕНИЮ, ЧТОБЫ УВЕЛИЧИТЬ

3-точечная сцепка завершена, за исключением ручного подъемного рычага… или, возможно, гидравлического цилиндра для движения вверх-вниз.

ЩЕЛКНИТЕ ПО ИЗОБРАЖЕНИЮ, ЧТОБЫ УВЕЛИЧИТЬ

Регулировка «жала» была сделана с помощью стержня с крестообразной резьбой диаметром 1 дюйм, который Walmart продает для установки грузов для подъема тяжестей.

НАЖМИТЕ НА ИЗОБРАЖЕНИЕ, ЧТОБЫ УВЕЛИЧИТЬ

А ниже вы можете увидеть, как все это выглядит с собранной и установленной трехточечной навеской.

НАЖМИТЕ НА ИЗОБРАЖЕНИЕ ДЛЯ УВЕЛИЧЕНИЯ

Еще несколько дополнений к этому трактору, но работа замедлилась до такой степени, что на эту веб-страницу будут вноситься примерно ежемесячные обновления. Таким образом, вы будете видеть некоторые реальные достижения с каждым обновлением.

========

Здесь вы видите трактор со снегоуборочным лезвием сзади, стоящий на сквозняке между моим домом и мастерской. Трактор имеет ширину 40 дюймов, а ворота перед ним имеют ширину 41 дюйм. Теперь вы знаете, почему я выбрал именно эту ширину для своего урезанного заднего моста.

НАЖМИТЕ НА ИЗОБРАЖЕНИЕ, ЧТОБЫ УВЕЛИЧИТЬ

На этом рисунке показан задний отвал и его ручной подъемный механизм.

НАЖМИТЕ НА ИЗОБРАЖЕНИЕ, ЧТОБЫ УВЕЛИЧИТЬ

========

5 января 2009 г.

Недавний снегопад (6 дюймов за одну ночь) потребовал немного большего сцепления, поэтому я добавил пару цепей противоскольжения. Это делает трактор практически неудержимым даже в глубоком слежавшемся снегу.

Это делает трактор практически неудержимым даже в глубоком слежавшемся снегу.

НАЖМИТЕ НА ИЗОБРАЖЕНИЕ, ЧТОБЫ УВЕЛИЧИТЬ

На этом изображении крупным планом показаны цепи противоскольжения, а также некоторые детали ручного подъемного механизма заднего отвала.

НАЖМИТЕ НА ИЗОБРАЖЕНИЕ, ЧТОБЫ УВЕЛИЧИТЬ

========

Схемы горизонтального 3-х точечного разделителя бревен, разработанные для самодельного изготовления

Вы можете использовать наши схемы горизонтального дровокольного станка с 3-точечной сцепкой для сборки установленный на тракторе дровокол в собственной мастерской. Эти планы включают универсальные инструкции для 3-точечной навесной гидравлики или ВОМ приводные дровоколы. Планы включают планы сцепки на 3 пункта для категории 0, 1, 2, 3 и 4, 3-точечные системы сцепки.

Низкий Низкие цены!!!

Приобрести набор 3-точечных разделителей бревен САПР Планы сегодня!

В планы наших 3-точечных разделителей бревен входит полное изготовление и инструкции по сборке, включая:

3 пункта по горизонтали Планы разделителя логов Выберите свою модель тоннажа Всего $5,95 Схемы разделителей на 3 точки от 20 до 50 тонн Горизонтальные 3-точечные разветвители 20-тонные 3-точечные делители 25-тонные 3-точечные делители 30-тонные 3-точечные сплиттеры 35-тонные планы разветвителей 40-тонный 3-точечный сплиттер, планы 50-тонные 3-точечные делители планы в формате pdf доставляются на ваш адрес электронной почты PayPal. |

Разделитель журналов САПР на 30 страниц в формате pdf Планы

Содержание

Ведомость материалов

Тракторный дровокол на 3 точки САПР Просмотр

Виды высоты САПР,

ВОМ и 3-точечная гидравлика трактора Единицы

3-точечное крепление CAD просмотров

Гидравлические компоненты, ВОМ и 3-точечный

Изготовление двутавровых балок и Сборка

Ведомость материалов, 3 точки Сцепка в сборе Для категорий 0,1,2,3,4

3-точечная сцепка в сборе, рама и Приложение, Категории 0,1,2,3,4

Установка компонентов Инструкции

Изготовление разделительного клина Планы

Лоток для бревен и клинья Изготовление

Изготовление 3-точечной CAD-рамы Категория 0, 1, 2, 3 и 4

Гидравлический трактор в сборе CAD-планы Driven Splitter, I-Beam View

Приводной ВОМ в сборе Планы САПР I-Beam Splitter View Elevation View.

Мы детализировали эти планы, включив в них все инструкции. в каждом наборе планов разветвителя бревен, чтобы им было легко следовать!

Обычно система отбора мощности включает выход с питанием вал от трактора, предназначенный для соединения карданного вала с воплощать в жизнь. Это похоже на приводной вал в автомобиле, который приводит в движение колеса. Эта система может быть легко подключена к входному валу приложение, разделитель журналов. Затем он может подавать питание на навесное оборудование.

Параметры изготовления позволяют «вклинить в бревно» или «в бревно» в клин»

В наших планах представлены два варианта, чтобы вы могли правильно настроить по вашим требованиям к оборудованию. Подробные инструкции как для ВОМ, так и для 3-точечный трактор и системы навески с бортовым поворотом входят в комплект поставки

3-точечная сцепка с приводом от трактора

Планы гидравлических дровоколов

Система трехточечной навески является наиболее популярной и широко используемой. сцепная система для крепления аксессуаров к тракторам, погрузчикам с бортовым поворотом и

другая техника. Название происходит от трех точек крепления на

система сцепки, напоминающая треугольник, похожий на букву А.

сцепная система для крепления аксессуаров к тракторам, погрузчикам с бортовым поворотом и

другая техника. Название происходит от трех точек крепления на

система сцепки, напоминающая треугольник, похожий на букву А.

С трехточечной навеской трехточечное крепление system — это быстрый и простой способ безопасного подключения разделителя бревен и другие приспособления к трактору, мини-погрузчику или другой машине. прочная 3-точечная система навески прикреплена к трактору, который несет вес разделителя бревен. Эта 3-точечная система сцепки предлагает простое подключение с помощью универсальной утилиты, ставшей индустрией стандарт для крепления навесного оборудования к тракторам и другой технике.

Разработан трехточечный гидравлический дровокол для трактора.

для отключения гидравлической системы от машины, которую вы прикрепляете

это к. Обычно машина или трактор снабжают электроэнергией собственный источник питания. гидравлическая система, включающая быстроразъемные соединения для съемных шлангов.

С использованием этих муфт гидравлические аксессуары, такие как дерево

гидравлическая система сплиттеров прилагается.

гидравлическая система, включающая быстроразъемные соединения для съемных шлангов.

С использованием этих муфт гидравлические аксессуары, такие как дерево

гидравлическая система сплиттеров прилагается.

После подключения к источнику гидравлического питания гидравлический затем система разделителя бревен управляется оператором разделителя бревен. гидравлическим давлением, создаваемым трактором.

Чертежи гидравлического дровокола с приводом от ВОМ

В эти планы включены инструкции по строительству

3-точечный разделитель бревен с приводом от ВОМ. Эта конструкция питается от

коробка отбора мощности или коробка отбора мощности (ВОМ), которая может включать любой из нескольких

методы, которые можно использовать для получения энергии от источника питания, такие как

как работающий двигатель трактора или погрузчика с бортовым поворотом. Питание ВОМ есть

используется для питания любого навесного оборудования или инструмента, которым вы, возможно, захотите управлять

например разделитель логов.