Затяжка резьбовых соединений и точность способов затяжки по моменту

Технический уровень и качество крепёжных деталей и соединений имеют важное значение для обеспечения высоких потребительских характеристик машин, механизмов, строительных конструкций, бытовой техники, другой продукции. Известно, что большинство отказов в автотранспортных средствах так или иначе связано с крепёжными деталями, ослаблением соединений, а любые ремонты и обслуживание – с отвинчиванием и завинчиванием болтов, гаек, винтов и т.д.

Надёжность соединений узлов зависит от технического уровня конструкции в целом, качества крепёжных деталей и качества сборки [1].

Надёжность резьбовых соединений — это, в первую очередь, гарантия длительного сохранения усилия предварительной затяжки в период эксплуатации. Как обеспечить это?

Силовые параметры резьбовых соединений. Надёжность крепежа.

Чтобы ответить на поставленный вопрос, сначала назовём основные силовые параметры резьбовых соединений. ГОСТ 1759.4 устанавливает для крепёжных деталей

ГОСТ 1759.4 устанавливает для крепёжных деталей

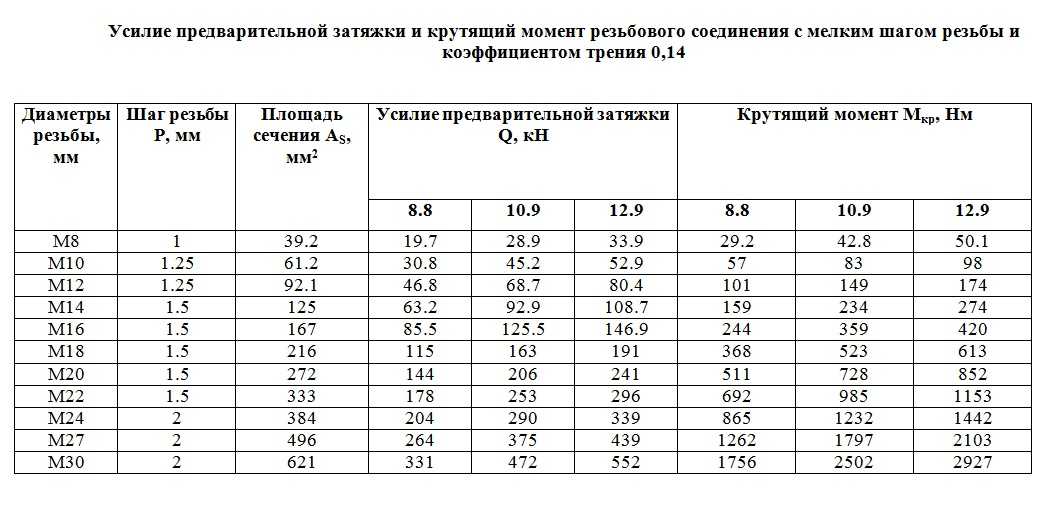

Усилие предварительной затяжки (далее – усилие затяжки – Q, Н), на которое производится затяжка резьбового соединения, обычно принимаетсяв пределах 75-80%, в отдельных случаях и 90%, от пробной нагрузки[1]. Нередко возникает вопрос почему «предварительной»? Дело в том, что затяжка соединений подразумевает создание во всех деталях – и крепёжных, и соединяемых, некоторых напряжений. При этом в упруго напряжённых телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него.

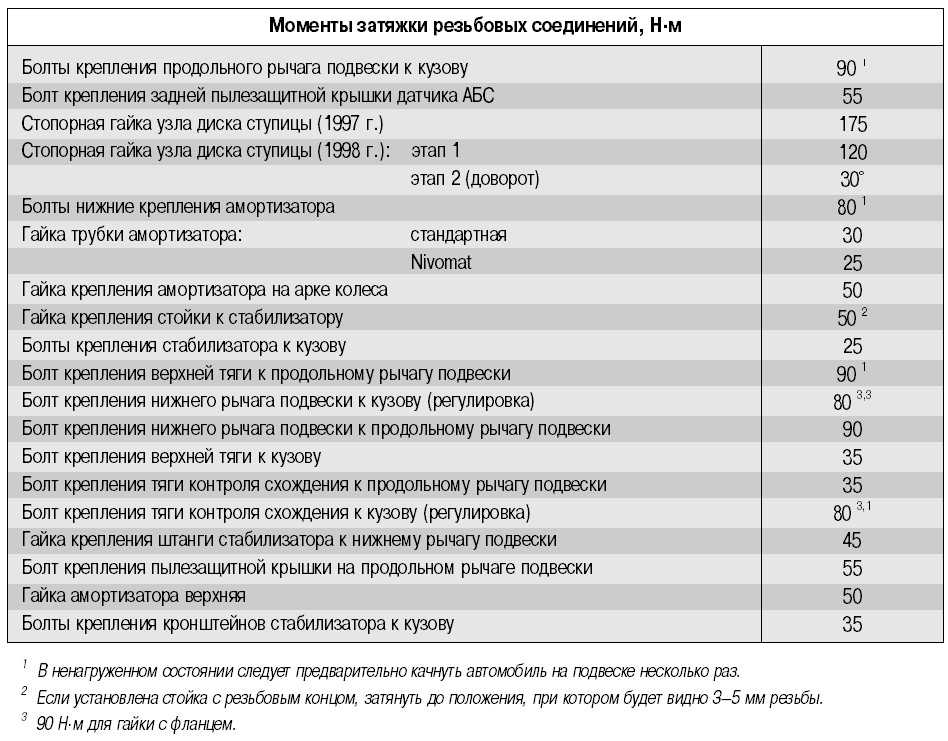

Таблица 1

Значения усилий затяжки,Q, Н | |||

Размер резьбы болта | Класс прочности 8.8 | Класс прочности 10.9 | |

М6 | 7540 | 8700 | 12530 |

М8 | 12750 | 15900 | 22800 |

М10 | 19130 | 25280 | 36080 |

М12 | 27230 | 36680 | 52500 |

Существует несколько способов затяжки резьбовых соединений: затяжка до определённого момента, затяжка до определённого угла, затяжка до предела упругости, затяжка в области пластических деформаций и другие.

Затяжка соединений до определённого момента

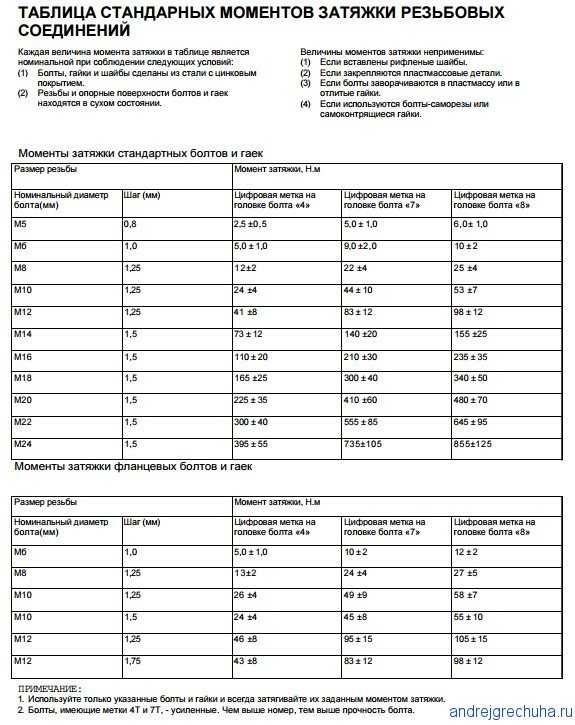

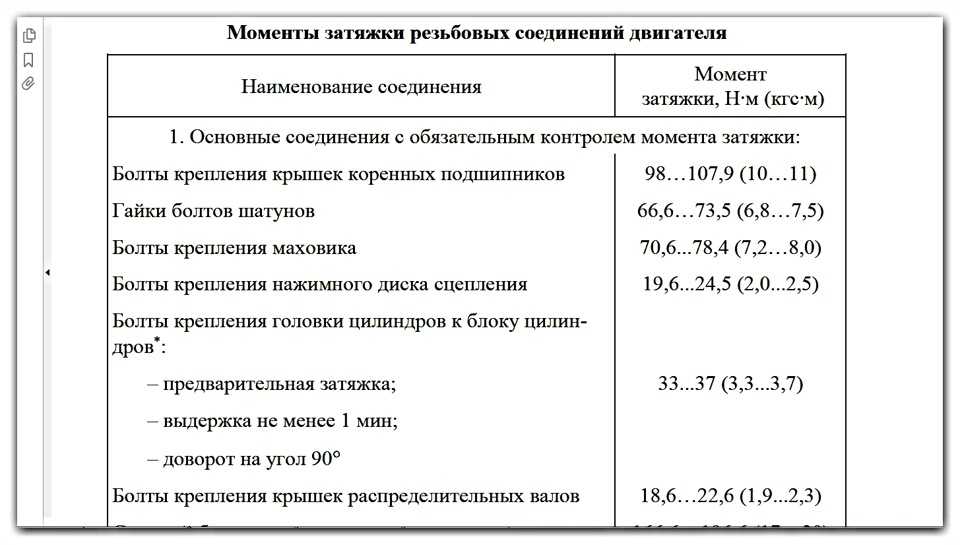

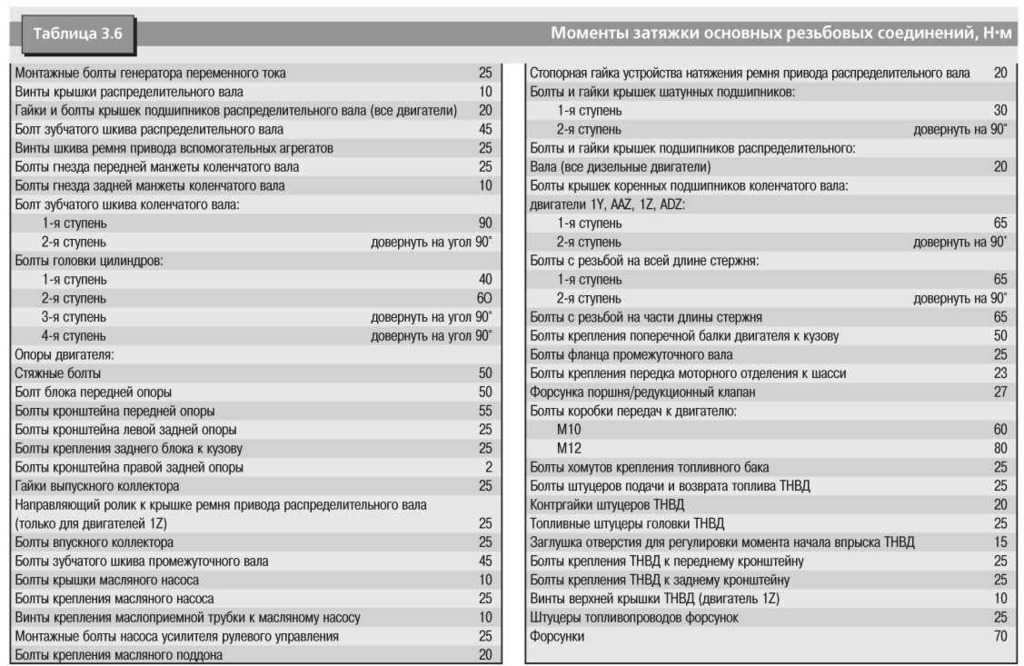

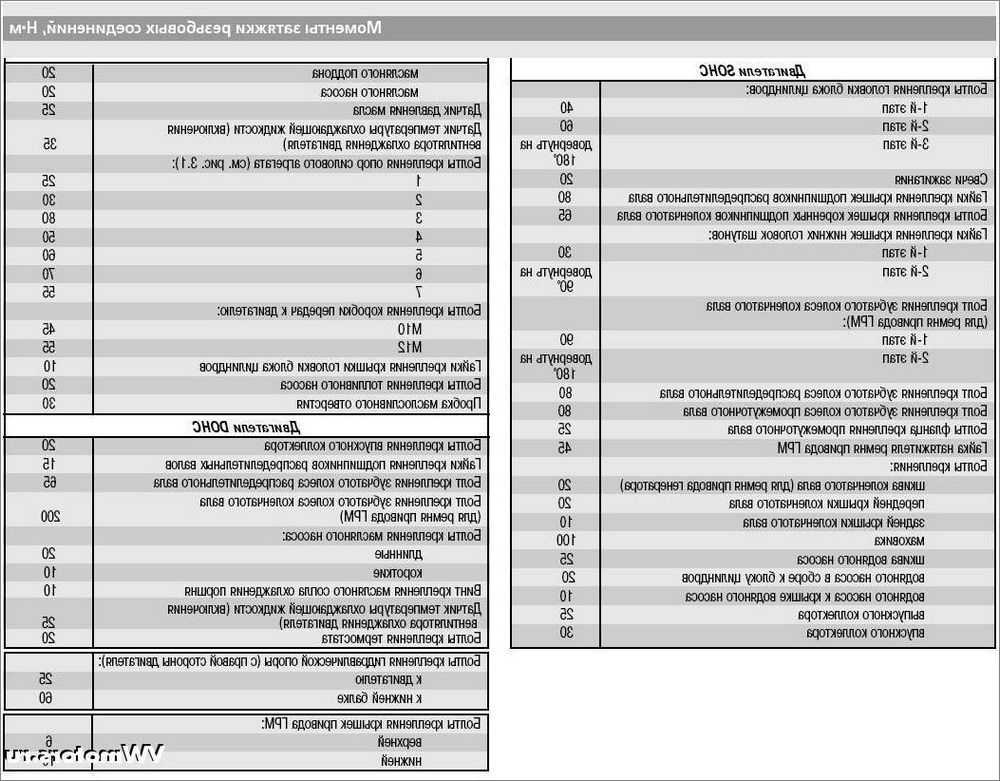

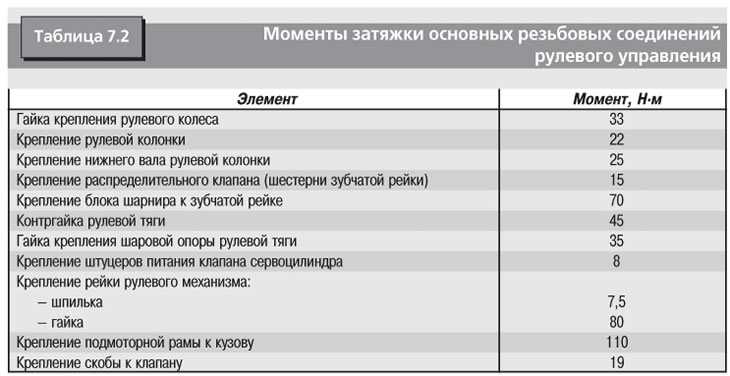

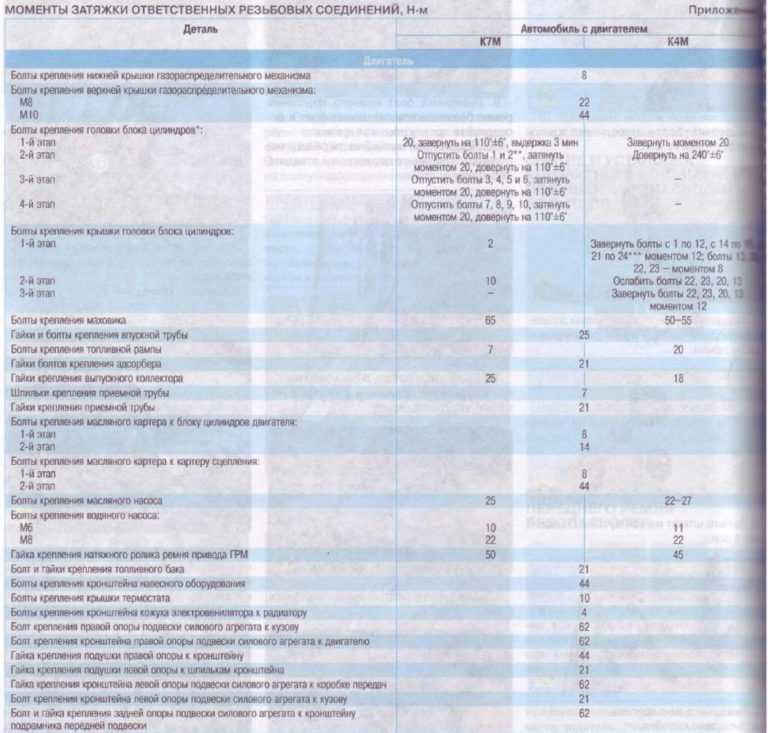

В отечественной практике чаще всего применяется затяжка путём приложения к крепёжной детали необходимого крутящего момента затяжки (далее – момента затяжки, Мкр, Н*м), который обычно указывается в чертежах или технологии сборки. В автомобильной промышленности для назначения моментов затяжки используются отраслевые стандарты [2; 3] и руководящий документ [4], которые распространяются на резьбовые соединения с болтами, шпильками и гайками с цилиндрической метрической резьбой номинальным диаметром от М3 до М24 в зависимости от размеров, класса прочности крепёжной детали и класса соединения.

В автомобильной промышленности для назначения моментов затяжки используются отраслевые стандарты [2; 3] и руководящий документ [4], которые распространяются на резьбовые соединения с болтами, шпильками и гайками с цилиндрической метрической резьбой номинальным диаметром от М3 до М24 в зависимости от размеров, класса прочности крепёжной детали и класса соединения.

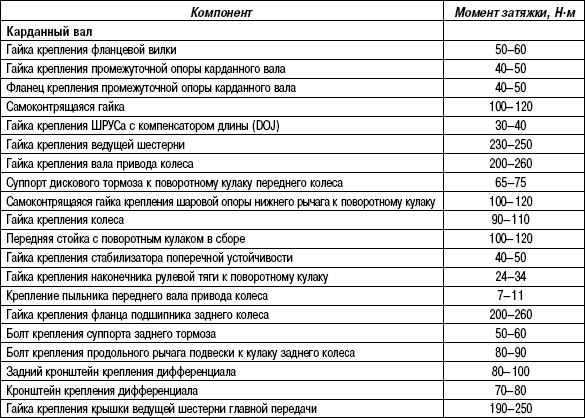

В зависимости от степени ответственности соединений назначаются классы резьбовых соединений и соответствующие им величины максимальных и минимальных моментов затяжки, объёма их контроля (проверки), приведенные в табл.2.

Таблица 2. Классы резьбовых соединений по [3]

Класс соедин. | Наименование | Допускаемое отклон. от расчетного Мкр, % | Объем контроля затяжки | |

Максим. | Минимум | |||

I | Особо ответственные | +5 | -5 | 100% соединений |

II | Ответственные | +5 | -15 | |

III | Общего назначения | +5 | -35 | Периодически, согласно техдок. |

IV | Малоответственные | +5 | -65 | |

Несколько иные, но во многом аналогичные классы резьбовых соединений приводит, например, стандарт фирмы Renault[5], называя их классами точности прилагаемого момента:

класс А | имеет поле допуска Мкр на инструменте | ±5% |

класс В | имеет поле допуска Мкр на инструменте | ±10% |

класс М | имеет поле допуска Мкр на инструменте | ±15% |

класс С | имеет поле допуска Мкр на инструменте | ±20% |

класс D | имеет поле допуска Мкр на инструменте | ±35% |

класс Е | имеет поле допуска Мкр на инструменте | ±45% |

Видно, что классы А, В, С, D соответствуют по полю допуска классам по табл. 2.

2.

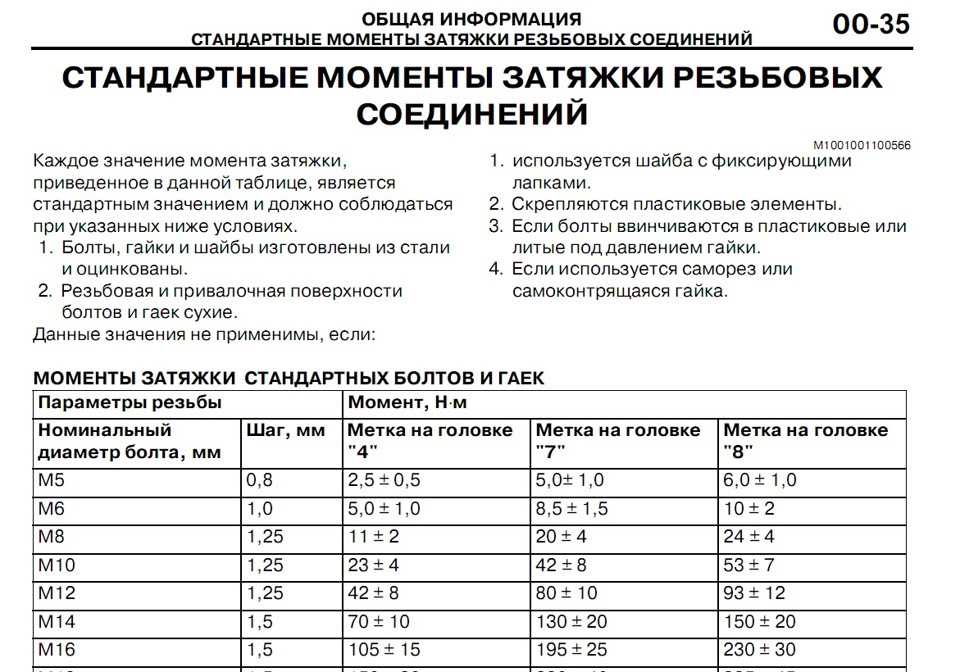

Номинальный крутящий момент рассчитывается по известной формуле [1; 4;7]:

Мкр = 0,001 Q[0,16 Р + µр 0,58 d2 + µт 0,25 (dт + d0) ],

где µр– коэффициент трения в резьбе;

µт — коэффициент трения на опорном торце;

dт – диаметр опорной поверхности головки болта или гайки,мм;

d0 – диаметр отверстия под крепёжную деталь, мм;

Р – шаг резьбы, мм;

d2– средний диаметр резьбы, мм.

Существенное влияниена затяжку крепёжных соединений оказывают условия контактного трения в резьбе и на опорной поверхности, зависящие от таких факторов, как состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др. Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны.

Таблица 3. Значения коэффициентов трения в резьбе µри на опорном торце µт

Вид покрытия | Коэффициент трения | Без смазочного материала | Машинное масло | Солидол синтетический | Машинное масло с МоS2 |

Без покрытия | µр | 0,32-0,52 | 0,19-0,24 | 0.16-0,21 | 0,11-0,15 |

µт | 0,14-0,24 | 0,12-0.14 | 0,11-0,14 | 0,07-0,10 | |

Цинкование | µр | 0,24-0,48 | 0,15-0,20 | 0,14-0,19 | 0,14-0,19 |

µт | 0,07-0. | 0.09-0,12 | 0,08-0,10 | 0,06-0,09 | |

Фосфатирование | µр | 0,15-0,50 | 0,15-0,20 | 0,15-0.19 | 0.14-0,16 |

µт | 0,09-0,12 | 0,10-0,13 | 0,09-0,13 | 0,07-0,13 | |

Оксидирование | µр | 0.50-0,84 | 0,39-0.51 | 0,37-0,49 | 0.15-0,21 |

µт | 0,20-0,43 | 0,19-0.29 | 0.19-0,29 | 0,07-0,11 |

Для упрощения расчётов Мкр коэффициенты трения обычно усредняют. В качестве примера в табл. 4 приведены результаты сравнительного расчёта моментов затяжки соединения болт-гайка размером М8, класса прочности 8.

Таблица 4. Результаты сравнительного расчёта момента затяжки крепежа

Вид смазки и покрытия | Разные коэффициенты трения | Усреднен. к-ты трения | |||

µр | µт | Мкр.разд, Н?м | µ=0,5(µр+µт) | Мкр.сред, Н?м | |

6Ц хр | 0,36 | 0,09 | 34,9 | 0,22 | 36,8 |

6Ц хр, солидол | 0,165 | 0,09 | 21,9 | 0.13 | 23,0 |

Без смазки и покрытия | 0,42 | 0,19 | 47,6 | 0,30 | 48,9 |

Для понимания и правильного назначения режимов сборки резьбовых соединений важно знать на что расходуется Мкр. В табл. 5 приведены результаты расчёта момента затяжки в целом и по составляющим. Три составляющие момента затяжки (см. формулу) отражают их доли, идущие на создание усилия затяжки (12-15%), на преодоление сил трения в резьбе (32-39%) и на преодоление сил трения под головкой болта или под гайкой (47-54%) [1].

В табл. 5 приведены результаты расчёта момента затяжки в целом и по составляющим. Три составляющие момента затяжки (см. формулу) отражают их доли, идущие на создание усилия затяжки (12-15%), на преодоление сил трения в резьбе (32-39%) и на преодоление сил трения под головкой болта или под гайкой (47-54%) [1].

Как видим на создание усилия затяжки расходуется лишь до 15% Мкр.

Таблица 5. Моменты затяжки соединений и их составляющие, Мкр, Н*м

Размер резьбы ишестигр., мм | Всего | На создание усилия затяжки | На трение в резьбе | На трение под головкой | ||||

Класс прочности | ||||||||

6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | |

М6; S=10 | 8. | 9,6 | 1.2 | 1,4 | 3,0 | 3,5 | 4,1 | 4,7 |

М8; S=13 | 18,4 | 23 | 2.6 | 3,2 | 6.9 | 8.6 | 8,9 | 11,2 |

М10; S=17 | 35 | 46,3 | 4,6 | 6,0 | 13,0 | 17,2 | 17,4 | 23,5 |

При применении соединений с фланцевыми болтами и гайками важно учитывать влияние на момент затяжки увеличенной опорной поверхности под головкой. Момент требуется на 10-15% выше, чем без фланца.

Крепёж. Точность способа затяжки по моменту

Итак, все действия разработчиков крепёжных соединений в машинах и механизмах сводится к назначению Мкр. Но обеспечит ли этот момент получение необходимого усилия затяжки? Зная сильное влияние условий трения и класса соединения на зависимость между усилием и моментом затяжки, покажем каков может быть разброс достигаемых значений Q при сборке. В качестве примера рассмотрим соединение болт-гайка М8 класса прочности 8.8-8, покрытие цинковое с хроматированием без смазочного материала. Номинальное усилие затяжки Q= 15900 Н.По [4] имеемМкр макс = 24,4 Н*м.

Но обеспечит ли этот момент получение необходимого усилия затяжки? Зная сильное влияние условий трения и класса соединения на зависимость между усилием и моментом затяжки, покажем каков может быть разброс достигаемых значений Q при сборке. В качестве примера рассмотрим соединение болт-гайка М8 класса прочности 8.8-8, покрытие цинковое с хроматированием без смазочного материала. Номинальное усилие затяжки Q= 15900 Н.По [4] имеемМкр макс = 24,4 Н*м.

Близкие значения Q и Мкр приводятся в материалах фирм Renault, Gedore, Facom и других.

Рассчитаемпри возможных значениях коэффициентов трения 0,3, 0,14 и 0,10 величины достигаемого усилия затяжки при названных моментах затяжки для соединений II и III классов (табл. 6) и построим диаграмму в координатах Q– Мкр (рис. 1). Виден весьма существенный разброс достигаемых значений усилия затяжки (заштрихованная четырехугольная зона) при заданных крутящих моментах. Для соединений II класса это А2ВСD2, а III класса – А3ВСD3.

Минимально достигаемое усилие затяжки Qминполучается при приложении минимального крутящего момента затяжки Мкр. мин при максимальном коэффициенте трения µмакс(точки А2 и А3 на диаграмме).

Таблица 6. Результаты расчётов усилия затяжки, Q, Н

Момент затяжки, Н/м | Коэффициент трения, µ | ||

0,3 | 0,14 | 0,10 | |

Мкр. макс = 24,4 | 7870 | 15900 | 21030 |

Мкр.мин = 19,8;11 класс | 6390 | 12860 | 17070 |

Мкр. мин = 15,1; 111класс | 4870 | 9800 | 13020 |

Максимальное усилие затяжки Qмакс достигается при приложении максимального крутящего момента Мкр. макс при наименьшем коэффициенте трения µмин (точка С на диаграмме).

макс при наименьшем коэффициенте трения µмин (точка С на диаграмме).

Подобные графические изображения могут быть построены для каждого конкретного резьбового соединения. Точка соответствующего соотношения Мкр – Q находится внутри четырёхугольника.

Еще одна характеристика резьбовых соединений, влияющая на точность затяжки по моменту, назовём её «плотность» или «герметичность» стыка соединяемых деталей. Чем больше в пакете деталей (слоев), тем сильнее влияние заусенцев, неровностей, шероховатости контактных поверхностей.

Минимальное удельное усилие на контактных поверхностях должно устанавливаться из условия плотности стыкови не должно быть меньше s0 мин=(0,4 – 0,5)sт. Максимальное значение удельных усилий, обеспечивающих надёжность затяжки должно быть s0 макс=(0,8 – 0,9)sт.

Ранее мы приводили данные [1] о нежелательности применения плоских и пружинных шайб в соединениях и приводили варианты перехода, в частности, на фланцевый крепёж, что существенно повышает надёжность. Там же показаны отрицательные стороны применения болтов с шестигранной уменьшенной головкой, у которых контактные напряжения под головкой превышают sт.

Там же показаны отрицательные стороны применения болтов с шестигранной уменьшенной головкой, у которых контактные напряжения под головкой превышают sт.

Как видно способ затяжки с контролем момента даже при его точной фиксации не обладает необходимой надёжностью, далеко не всегда обеспечивает нужное усилие затяжки.

Методы контроля затяжки крепежа

Наиболее распространен метод контроля при помощи динамометрических ключей, имеющих точность в пределах ±5%. Ошибка в измерении величины момента зависит от принятого метода его определения. В [4] предусматриваются следующие методы.

Метод А. Момент измеряется непосредственно в начале вращения болта или гайки в направлении затягивания, измеренный таким образом момент называется «моментом страгивания с места». Метод применяется для быстрого контроля и осуществляется не позднее 30 минут после затяжки.

Метод В. Момент измеряется во время вращения при повороте на 10о – 15о в направлении завинчивания. Момент, полученный при этом, называется «моментом вращения». Метод применяется для периодического, но более точного контроля.

Момент, полученный при этом, называется «моментом вращения». Метод применяется для периодического, но более точного контроля.

Метод С. Соединение освобождается и снова затягивается в прежнем положении, которое должно быть отмечено риской. Этот момент называется «моментом повторной затяжки» и применяется для контроля соединений, имеющих оксидные пленки, окраску, загрязнения.

Величины моментов затяжки при контрольных измерениях должны находитьсяв следующих диапазонах :

| Метод А | Метод В | Метод С |

От | 1,25 Мкр. макс | 1,08 Мкр. макс | 1,05 Мкр. макс |

До | 1,05 Мкр.мин | 0,92 Мкр.мин | 0,88 Мкр. |

В случае недостаточной величины момента затяжки производится подтяжка резьбового соединения до заданной величины момента. Заметим, что контроль качества затяжки особо ответственных соединений (класс 1 ) с допускаемым отклонением момента ±5% динамометрическим ключом, имеющим такую же точность, едва ли корректен.

Таким образом, показано, что как затяжка резьбовых соединений, так и её контроль базируются на косвенных методах путём приложения к крепёжной детали крутящего момента, но это далеко не всегда обеспечивает получение необходимого усилия затяжки.

Поэтому разработчики конструкции вынуждены для обеспечения требуемого усилия сжатия соединяемых деталей применять большее количество недозатянутых крепёжных деталей и увеличивать их диаметр.

Приведем примеры ошибок, которые стали возможными из-за указания в техдокументации только момента затяжки.

На автомобилях семейства ГАЗель при сборке крепления задней опоры двигателя имели место случаи разрушения болтов М10х6gх30 (210406) с полукруглой головкой и квадратным подголовком. Испытания болтов показывали, что они соответствуют требованиям ОСТа и имеют класс прочности 4.8. Оказалось, что, указанный в чертежах узла крутящий момент затяжки Мкрравнялся 28-36 Нм. Это соответствует соединению класса прочности 6.8.в результате усилие затяжки при Мкр. минзавышалось в 1,4 раза, а при Мкр.макс в 1,9 раза! После замены класса прочности болта на 6.8 дефекты сборки были исключены.

Испытания болтов показывали, что они соответствуют требованиям ОСТа и имеют класс прочности 4.8. Оказалось, что, указанный в чертежах узла крутящий момент затяжки Мкрравнялся 28-36 Нм. Это соответствует соединению класса прочности 6.8.в результате усилие затяжки при Мкр. минзавышалось в 1,4 раза, а при Мкр.макс в 1,9 раза! После замены класса прочности болта на 6.8 дефекты сборки были исключены.

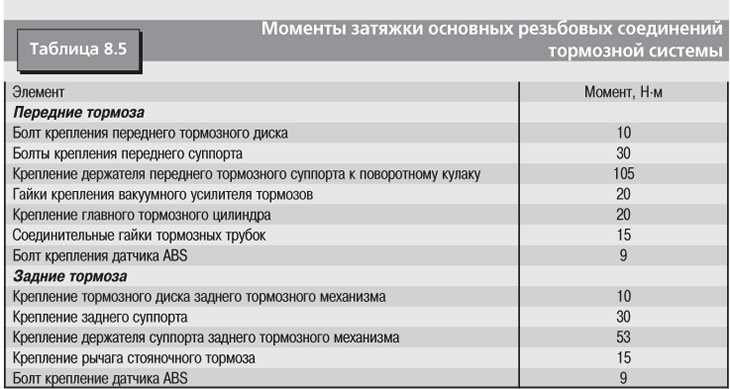

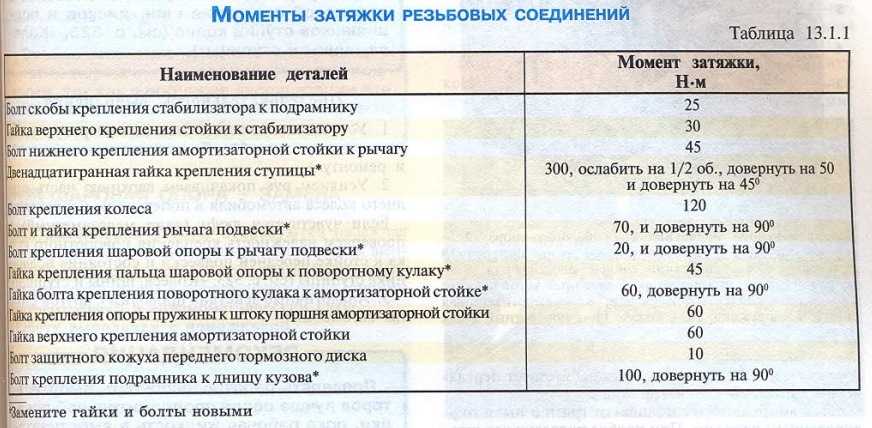

При сборке суппорта переднего тормоза автомобилей ВАЗ 2108(09) разрушался болт 2108-3501030 М12х1,25х30, имеющий класс прочности 10.9. Болт, имеющий покрытие фосфат с промасливанием, опирается на шайбу с таким же покрытием и закручивается в чугунный суппорт с цинковым покрытием. По чертежу Мкр.макс=118,4 Нм. В стандартах ВАЗа не было данных по коэффициенту трения для данного сочетания контактных поверхностей. По разным источникам отклонение Мкр могут составлять от ±10% до ±30%. Проведённые исследования этого резьбового соединения и условий его сборки на конвейере позволили выявить, объяснить и устранить причины разрушения болтов[1]. На рис. 2 показана диаграмма Q– Мкр, рассчитанная по методике Фиат-ВАЗ, где n — коэффициент использования предела текучести (n=s:sт, где s — суммарное напряжение в болте, создаваемое при затяжке). Для ответственного соединения (11 класса) коэффициент трения в резьбе и на опорной поверхности варьировался в пределах 0,1–0,18. Было определено, что при m=0,1 момент Мкр.мин=96,5 Нм, а усилие затяжки Q=59536 Н. При Мкр.макс=118,4 Нм усилие Q=73130 Н, что выше нагрузки до предела пропорциональности Qупр=72750 Н, то есть возможна пластическая деформация болта или его разрушение при сборке. Известно, что при случайном попадании масла и колебаниях толщины покрытий коэффициент трения может уменьшится до значения 0,08 и даже 0,06. В то же время было выявлено,что перед сборкой болты проходили операции мойки и промасливания, что недопустимо, ибо ещё больше увеличивало усилие затяжки.

На рис. 2 показана диаграмма Q– Мкр, рассчитанная по методике Фиат-ВАЗ, где n — коэффициент использования предела текучести (n=s:sт, где s — суммарное напряжение в болте, создаваемое при затяжке). Для ответственного соединения (11 класса) коэффициент трения в резьбе и на опорной поверхности варьировался в пределах 0,1–0,18. Было определено, что при m=0,1 момент Мкр.мин=96,5 Нм, а усилие затяжки Q=59536 Н. При Мкр.макс=118,4 Нм усилие Q=73130 Н, что выше нагрузки до предела пропорциональности Qупр=72750 Н, то есть возможна пластическая деформация болта или его разрушение при сборке. Известно, что при случайном попадании масла и колебаниях толщины покрытий коэффициент трения может уменьшится до значения 0,08 и даже 0,06. В то же время было выявлено,что перед сборкой болты проходили операции мойки и промасливания, что недопустимо, ибо ещё больше увеличивало усилие затяжки.

Результаты исследований показали также целесообразность замены цилиндрической головки с внутренним шестигранником у болтана головку с волнистым приводом (типа ТОRХ) и 2-х радиусной поднутренной галтелью под головкой. За счёт этого удалось снизить напряжения под головкой и еще больше повысить надёжность крепления.

За счёт этого удалось снизить напряжения под головкой и еще больше повысить надёжность крепления.

Приведённые примеры показывают, что исследования конструкций узлов и технологии сборки позволяют выяснить и исключить возможные дефекты, а также подтверждают необходимость перенесения внимания с момента на усилие затяжки.

О затяжке крепёжных соединений с контролем усилий

В мировой практике используются методы и инструменты, которые непосредственно контролируют усилие затяжки в ходе сборки. Осуществить затяжку резьбового соединения с контролем по усилию в лабораторных условиях несложно. Исследования показывают, что наибольшая точность обеспечения усилий затяжки в производственных усло

Правильная затяжка резьбовых соединений. Определение момента затяжки

Уровень качества крепежных элементов, технические характеристики используемого инструментария, а также корректный подход к выбору способа затягивания резьбового соединения – совокупность данных факторов играет главную роль в обеспечении высоких рабочих показателей объектов сферы стройиндустрии, узлов механизмов и машин. Продолжительный временной интервал сохранения усилия затяжки является гарантией надежности разъемного сопряжения, сформированного за счет резьбы, в ходе его эксплуатации.

Продолжительный временной интервал сохранения усилия затяжки является гарантией надежности разъемного сопряжения, сформированного за счет резьбы, в ходе его эксплуатации.

Силовые характеристики резьбовых соединений

В число основных силовых характеристик резьбовых соединений входят:

-

величина минимальной разрушающей нагрузки;

-

численное значение пробной нагрузки. Для болта с прочностью класса не ниже 6.8 она берется равной примерно 75-79 процентов от вышеуказанного разрушающего воздействия. Пробная нагрузка служит в качестве контрольного показателя, который крепежный элемент должен выдержать в ходе испытаний.

Момент силы предварительной затяжки (обозначение МСПЗ) резьбового сопряжения обычно находится в диапазоне 75%≤МСПЗ≤80% от величины пробной нагрузки. В некоторых случаях МСПЗ принимается равным 90% от численного значения этой же характеристики. Приложенное усилие затяжки способствует проявлению в упруго напряженных компонентах крепежа механизма пластических деформаций. Его действие вызывает убывание напряжений. Данный фактор приводит к снижению затяжки соединения без дополнительных воздействий силового характера.

Приложенное усилие затяжки способствует проявлению в упруго напряженных компонентах крепежа механизма пластических деформаций. Его действие вызывает убывание напряжений. Данный фактор приводит к снижению затяжки соединения без дополнительных воздействий силового характера.

Конструкторская документация (сокращенно КД) содержит сведения о величине вращающего момента затяжки, либо соответствующего значения усилия предварительной затяжки.

К повреждению в резьбовых соединениях приводят, в основном, нижеперечисленные факторы.

Затягивание осуществлялось:

-

с неравномерно распределяемым усилием;

-

с усилием, превышающим указанное в КД либо, наоборот, недостаточным.

Были некорректно подобраны компоненты, формирующие соединение.

Основные способы затягивания резьбовых соединений

На территории нашей страны действует Руководящий Документ за номером 37. 001.131, принятый в 1989 году. В нем прописаны нормы затяжки соединений, созданных с использованием резьбовой накатки с диаметром (обозначение d), изменяющемся в диапазоне M6≤d≤M24, а также выдвигаемые к ним технические требования. Кроме того, его положения устанавливают значения минимальных и максимальных крутящих моментов затяжки таких сопряжений с учетом размерных характеристик крепежа, его класса прочности в соответствии с регламентом ГОСТа1759-70 и принадлежности соединения к определенному классу.

001.131, принятый в 1989 году. В нем прописаны нормы затяжки соединений, созданных с использованием резьбовой накатки с диаметром (обозначение d), изменяющемся в диапазоне M6≤d≤M24, а также выдвигаемые к ним технические требования. Кроме того, его положения устанавливают значения минимальных и максимальных крутящих моментов затяжки таких сопряжений с учетом размерных характеристик крепежа, его класса прочности в соответствии с регламентом ГОСТа1759-70 и принадлежности соединения к определенному классу.

Приложение крутящего момента

Данный способ затяжки получил наибольшее распространение ввиду простоты, незначительным затратам времени на реализацию и невысокой стоимости используемого инструментария. Его суть – формирование на крепежной детали (неважно, будь то гайка, болт либо винт) крутящего момента, благодаря которому обеспечивается требуемая сила предварительной затяжки. Для конкретики рассмотрим этот вопрос касательно метиза первого вида.

Крутящим моментом называется момент силы, которая приложена к гайке на определенной удаленности от центра, вызывающий ее поворот вокруг вертикальной оси. Рассчитывается этот параметр по следующей формуле:

Рассчитывается этот параметр по следующей формуле:

Мсилы =F×S Нм, где

Болт, как один из элементов резьбового соединения, находясь под постоянным напряжением механического характера, проявляет устойчивость к усталости. При очень небольшом первоначальном усилии этот метиз под воздействием внешних изменяющихся нагрузок станет быстро повреждаться. Когда же первоначальное усилие чересчур велико, не исключено разрушение данной крепежной детали. Исходя из вышесказанного, можно сделать следующий вывод: надежность соединения – характеристика производная от корректности выбора первоначального усилия. Таким образом, необходимо контролировать приложенный к гайке крутящий момент.

Крутящий момент является косвенной характеристикой величины усилия затяжки. Если соединение сконструировано корректно и при условии, что проводился контроль этого показателя, рассмотренный способ для большинства возможных случаев является удовлетворительным. В резьбовых соединениях, относящихся к категории ответственных, требуется применение прямых и намного более точных методик определения затягивающего усилия, способствующих уменьшению отклонения остаточного значения этого параметра от указанного в КД. В основе этих способов находятся:

В резьбовых соединениях, относящихся к категории ответственных, требуется применение прямых и намного более точных методик определения затягивающего усилия, способствующих уменьшению отклонения остаточного значения этого параметра от указанного в КД. В основе этих способов находятся:

-

измерение величины, на которую растянулся стержень крепежной детали;

-

контроль угла поворота накручиваемой гайки;

-

прямой контроль усилия затягивания.

Техническая документация содержит сведения о требуемой величине затягивающего усилия. Однако все не так просто. Соединение может подвергаться нескольким циклам сборки/разборки и эксплуатироваться большой промежуток времени. В результате проявятся неучтенные изменения, оказывающие влияние на его характеристики.

Необходимый момент затяжки определяется:

-

геометрией и качеством резьбовой накатки, классом прочности стержневого крепежа;

-

коэффициентом трения между поверхностью соединяемого элемента конструкции и опорной поверхностью навинчиваемой гайки;

-

коэффициентом трения между стержнем шпильки/болта и гайкой.

Наиболее значимы в этом плане пункты №2 и №3. При усадке металла, грубо обработанной поверхности и трении, которое можно назвать практически сухим, потери именно от трения могут достичь такого высокого уровня, что при затягивании непосредственно на долю напряжения соединения останется не больше 10 процентов момента. Большая часть – 90 процентов – уходит на преодоление силы трения, а также усадку.

Данный фактор может негативно повлиять на надежность соединения. Исполнитель будет считать, что оно уже полностью затянуто, хоть в действительности это не так. Система, реализованная в гайковерте, покажет необходимый момент, но усилие затяжки требуемого уровня достигнуто еще не будет. В ходе эксплуатации резьбовое соединение подвергается воздействию внешних нагрузок, в том числе вибрационного характера, вызывающих его ослабление. Такой ход развития событий может привести к аварии.

Снижение коэффициента трения возможно путем использования машинного масла. Но излишне смазывать им контактирующие поверхности нельзя, поскольку усилие затяжки может быть превышено, в результате чего не исключено разрушение стержневого крепежа.

Но излишне смазывать им контактирующие поверхности нельзя, поскольку усилие затяжки может быть превышено, в результате чего не исключено разрушение стержневого крепежа.

Величина крутящего момента при отвинчивании гаек превышает значение этого показателя, фиксируемого при их затяжке примерно в полтора раза. Объясняется данное явление:

Когда откручиваются проржавевшие и окрашенные соединения, может потребоваться инструмент, способный продуцировать момент, величина которого в 2 раза превышает значение этого параметра, указанное в КД. Здесь целесообразно применять спецсредства, обеспечивающие разрушение продуктов коррозии. Так будет уменьшено трение и снижен уровень сил, воздействующих на инструментарий, что продлит его рабочий ресурс.

Но встречаются ситуации, которые в этом плане принято называть безнадежными. Выход видится в использовании специального устройства, с помощью которого можно удалить гайку. Оно так и называется – гидравлический гайкорез.

Что же касается гайковерта, то подбирать его следует с запасом по параметру «крутящий момент» не меньше 30 процентов.

Осевая вытяжка

В данном методе объектом приложения усилия является стержневой крепеж – болт, винт либо шпилька. Это его принципиальное отличие от вышеописанного способа. Осевая вытяжка предполагает выполнение следующей последовательности действий:

-

предварительное растяжение стержневой соединительной детали. Величина прикладываемого при этом усилия должна быть равной требуемому усилию затягивания;

-

навинчивание гайки без применения какого-либо инструмента – просто от руки – пока она не войдет в контакт с опорной поверхностью;

-

сброс гидравлического давления. С болта таким образом снимается нагрузка. В результате усилие затяжки достигает заданной величины.

Требование такое: стержень крепежа должен выступать над торцом гайки не меньше чем на 0,8×Д, где Д – диаметр стержня. Основное достоинство осевой вытяжки – отсутствие потерь на преодоление силы трения в резьбовой накатке и между сопрягаемыми поверхностями. В цифрах картина выглядит так:

-

потери на деформацию имеющихся на резьбовых витках и поверхностях скрепляемых объектах микронеровностей составляют примерно 30 процентов;

-

на выполнение полезной работы, связанной с затяжкой резьбового соединения, приходится 70 процентов.

Здесь используются два способа, предусматривающие использование различных приспособлений. Рассмотрим их несколько подробнее.

Вытяжка тензорными домкратами

Этому методу присущи следующие преимущества:

Посредством тензорных домкратов, в конструкцию которых входят 2 порта, оснащенные быстроразъемными соединениями, можно затягивать крепеж синхронно и сформировать систему этих устройств с подводом рабочей среды от единой насосной станции. Чтобы получить повышенную точность, профессионалы рекомендуют прикладывать силу к болту, а гайку навинчивать два раза.

Чтобы получить повышенную точность, профессионалы рекомендуют прикладывать силу к болту, а гайку навинчивать два раза.

Первое нагружение обеспечивает компенсацию зазоров, деформацию поверхностных микронеровностей, а также равномерность распределения нагрузки. Цель проведения второго нагружения – достижение требуемой точности финишного усилия затягивания соединения.

Возвращаясь к разговору, касающемуся синхронной затяжки, несколько слов о перекрестной методике ее выполнения. Она предусматривает одновременное затягивание всех либо нескольких болтов, формирующих соединение, исходя из количества имеющихся в распоряжении тензорных домкратов. Применяется этот способ, если необходимо затянуть стержневой крепеж теплообменников, герметичных аппаратов, именуемых автоклавами, фланцев трубопроводных систем и иного оборудования, работающего под давлением выше атмосферного.

Вытяжка гидравлическими гайками

Гидрогайки применяют, когда работа выполняется в условиях ограниченного пространства, и затягивающий инструмент не помещается в рабочую область. Также останавливать свой выбор на крепеже данного вида следует, когда собранное ответственное соединение будет подвергаться:

Также останавливать свой выбор на крепеже данного вида следует, когда собранное ответственное соединение будет подвергаться:

-

знакопеременным нагрузкам;

-

вибрационному воздействию;

-

циклическому напряжению давлением либо температурой.

Гидравлические гайки отличаются отсутствием при затягивании крутящего момента. Данный фактор позволяет исключить:

Ниже представлена последовательность вытяжки шпильки гидрогайкой.

-

Этап №1. Гидрогайка навинчивается на соответствующий сегмент шпильки или стержня болта, формирующих разъемное соединение.

-

Этап №2. В гидрогайку подается рабочая жидкость под давлением. Поршень метиза приводится в движение и стержневой крепеж испытывает нагрузку, работающую на растяжение.

-

Этап №3. Закручивается зажимное кольцо, фиксирующее гидрогайку. давление сбрасывается. Затяжка разъемного соединения завершена. Гидрогайка остается на резьбовой накатке.

Контроль степени затяжки разъемного соединения

В общем случае для проведения регулируемой затяжки резьбовых крепежных деталей используется динамометрический инструмент. Такой подход имеет следующие основные преимущества:

-

на соединительные элементы воздействует нагрузка заданной величины. Поэтому вероятность повреждения резьбы метиза и сопрягаемого объекта минимальна;

-

равномерное распределение нагрузки в ходе вкручивания. За счет этого надежность создаваемой конструкции возрастает;

-

соединение, сформированное с применением динамометрического инструмента, практически никогда не выводится в категорию брака;

-

экономия времени.

На закручивание крепежа с помощью гаечного/рожкового ключа уходит больший временной интервал. Ведь обычно этот инструмент нужно переставлять под удобный захват рукой.

На закручивание крепежа с помощью гаечного/рожкового ключа уходит больший временной интервал. Ведь обычно этот инструмент нужно переставлять под удобный захват рукой.

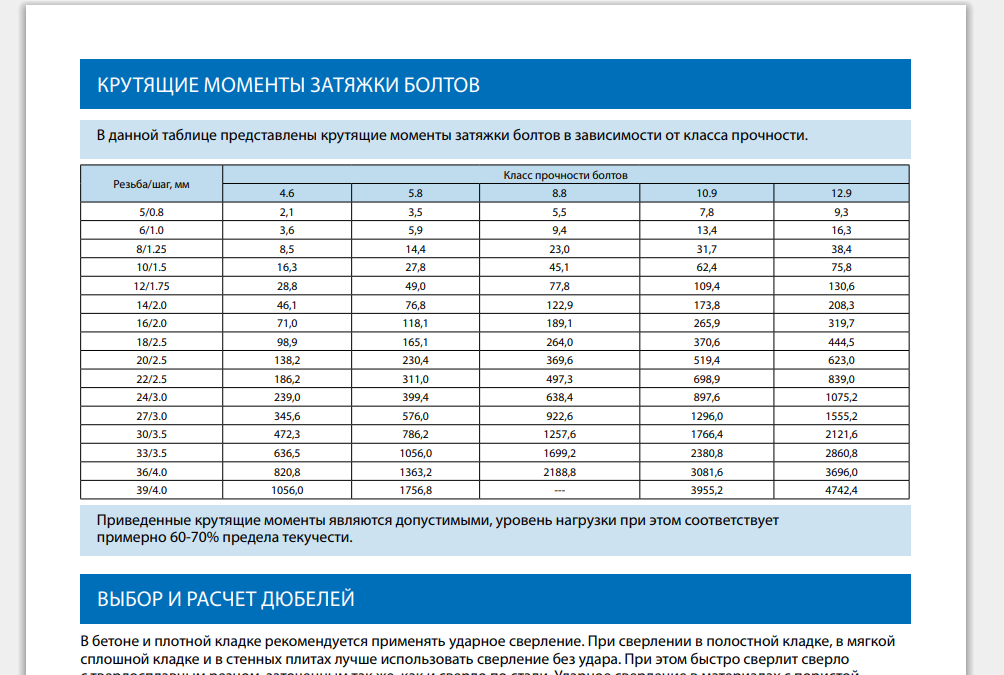

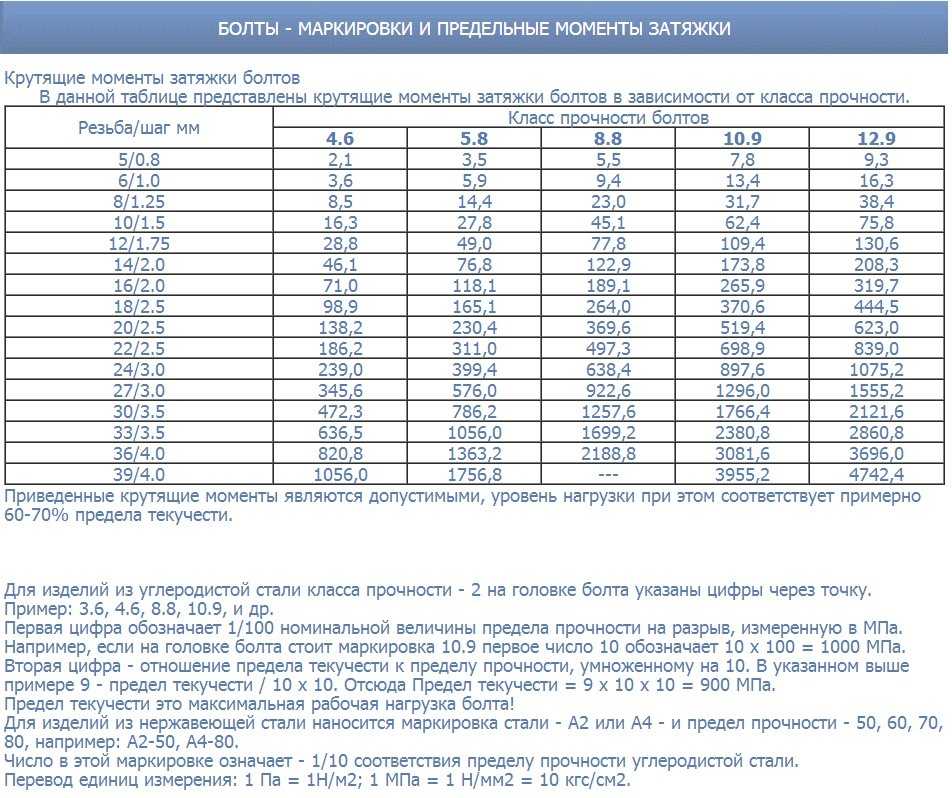

Наиболее популярен трещоточный динамометрический ключ. Величину предельного усилия закручивания нужно установить до проведения этой операции. При достижении данным параметром требуемого значения, ключ щелкнет. В ниже расположенной таблице отображены предельно допустимые значения момента затяжки для болтов различного класса прочности.

|

Диаметр резьбы/ее шаг |

Класс прочности используемого стержневого крепежа |

||||

|

12.9 |

10. |

8.8 |

5.8 |

4.6 |

|

|

Величина момента затяжки, Нм |

|||||

|

39,0/4,0 |

4742,4 |

3955,2 |

2820,2 |

1756,8 |

1056,0 |

|

36,0/4,0 |

3696,0 |

3081,6 |

2188,8 |

1363,2 |

820,8 |

|

33,0/3,5 |

2860,8 |

2380,8 |

1699,2 |

1056,0 |

636,5 |

|

30,0/3,5 |

2121,6 |

1766,4 |

1257,6 |

786,2 |

472,3 |

|

27,0/3,0 |

1555,2 |

1296,0 |

922,6 |

576,0 |

345,6 |

|

24,0/3,0 |

1075,2 |

897,6 |

638,4 |

399,4 |

239,0 |

|

22,0/2,5 |

839,0 |

698,9 |

497,3 |

311,0 |

186,2 |

|

20,0/2,5 |

623,0 |

519,4 |

369,6 |

230,4 |

138,2 |

|

18,0/2,5 |

444,5 |

370,6 |

264,0 |

165,1 |

98. |

|

16,0/2,0 |

319,7 |

265,9 |

189,1 |

118,1 |

71,0 |

|

14,0/2,0 |

208,3 |

173,8 |

122,9 |

76,8 |

46,1 |

|

12,0/1,75 |

130,6 |

109,4 |

77,8 |

49,0 |

28,8 |

|

10,0/1,5 |

75,8 |

69,4 |

45,1 |

27,8 |

16,3 |

|

8,0/1,25 |

38,4 |

31,7 |

23,0 |

14,4 |

8,5 |

|

6,0/1,0 |

16,3 |

13,4 |

9,4 |

5,9 |

3,6 |

|

5,0/0,8 |

9,3 |

7,8 |

5,5 |

3,5 |

2,1 |

Заключение

Необходимо знать один важный момент. Стандартизованные величины, в том числе и моменты затяжки, представленные в любой табличной форме, установлены исключительно для не бывших в употреблении крепежных деталей. При повторном использовании резьбовой накатки трение при вкручивании увеличивается. И в таком случае, если гайковерт показывает, что заданный момент затяжки уже достигнут, 100-процентной гарантией надежности соединения это не является. Поэтому, чтобы минимизировать вероятность возникновения аварий, следует применять только новые метизы.

Стандартизованные величины, в том числе и моменты затяжки, представленные в любой табличной форме, установлены исключительно для не бывших в употреблении крепежных деталей. При повторном использовании резьбовой накатки трение при вкручивании увеличивается. И в таком случае, если гайковерт показывает, что заданный момент затяжки уже достигнут, 100-процентной гарантией надежности соединения это не является. Поэтому, чтобы минимизировать вероятность возникновения аварий, следует применять только новые метизы.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Методы затяжки резьбовых соединений

Методы затяжки резьбовых соединенийМы иметь веб-сайт, посвященный обучению, загляните на www.bolting.info — материал на этом сайте содержит дополнительную информацию по данной теме.

Один из

Основными проблемами при использовании болтовых соединений является точность в отношении

для достижения точного предварительного натяга выбранного метода затяжки болтов. Недостаточная предварительная нагрузка, вызванная неточным методом затяжки, является

частая причина выхода из строя болтовых соединений. Для дизайнера важно

оценить особенности и характеристики основных используемых методов

затянуть болты. Ниже представлено краткое описание основного болта.

способы затягивания. Обратите внимание, однако, что какой бы метод ни использовался для затягивания

болта, следует ожидать степень разброса предварительного натяга болта.

Недостаточная предварительная нагрузка, вызванная неточным методом затяжки, является

частая причина выхода из строя болтовых соединений. Для дизайнера важно

оценить особенности и характеристики основных используемых методов

затянуть болты. Ниже представлено краткое описание основного болта.

способы затягивания. Обратите внимание, однако, что какой бы метод ни использовался для затягивания

болта, следует ожидать степень разброса предварительного натяга болта.

Существует шесть основных методов контроля предварительной нагрузки. резьбового крепления. Конкретно:

1. Затяжка регулятора крутящего момента.

2. Затяжка регулятора угла.

3. Затяжка с регулируемой производительностью.

4. Метод растяжения болта.

5. Термозатяжка.

6. Использование методов индикации натяжения.

Контроль крутящего момента Затяжка

Контроль крутящего момента, с которым затягивается крепеж, является

наиболее популярные средства контроля преднагрузки. Номинальный крутящий момент

можно определить необходимую затяжку болта до заданного предварительного натяга

либо из таблиц, либо расчетным путем с использованием зависимости между

крутящий момент и результирующее натяжение болта.

Номинальный крутящий момент

можно определить необходимую затяжку болта до заданного предварительного натяга

либо из таблиц, либо расчетным путем с использованием зависимости между

крутящий момент и результирующее натяжение болта.

При затяжке болта на стержень действует прямое напряжение из-за деформации растяжения вместе с напряжением кручения из-за к крутящему моменту, действующему на резьбу. Большинство таблиц затяжки болтов крутящие моменты игнорируют напряжение кручения и принимают прямое напряжение в резьбе какой-то доли предела текучести болтов, обычно 75%. Для условий с высоким трением величина крутящего момента напряжение может быть таким, что в сочетании с прямым напряжением эквивалентный стресс по урожайности может привести к отказу. Более последовательный подход заключается в определении величины прямое напряжение, которое в сочетании с кручением даст эквивалентное напряжение некоторой доли выхода. Пропорция обычно используется с этим подходом 90%.

Крепежные изделия с преобладающим крутящим моментом (такие как Nyloc, гайки Cleveloc и т. д.)

часто используются там, где существует риск ослабления вибрации.

Преобладающий крутящий момент приводит к увеличению крутящего момента.

напряжение в стержне болта при затяжке. Это влияет на конверсию

момента затяжки в предварительный натяг болта и должно быть разрешено

при определении правильного значения крутящего момента для этого типа

застежка.

д.)

часто используются там, где существует риск ослабления вибрации.

Преобладающий крутящий момент приводит к увеличению крутящего момента.

напряжение в стержне болта при затяжке. Это влияет на конверсию

момента затяжки в предварительный натяг болта и должно быть разрешено

при определении правильного значения крутящего момента для этого типа

застежка.

Как видно из приведенной выше диаграммы, фундаментальная проблема с моментной затяжкой заключается в том, что

большая часть крутящего момента используется для преодоления трения (обычно между 85% и

95 % от приложенного крутящего момента), незначительные изменения коэффициента трения

условия могут привести к большим изменениям предварительного натяга болта. Этот

эффект можно уменьшить за счет использования так называемых стабилизаторов трения. Эти

вещества, которые наносятся на застежки для уменьшения

фрикционный разброс. Другие способы повышения точности

метод:

1. Не используйте простые шайбы; их использование может привести к относительному

переход от гайки к шайбе, от шайбы к поверхности соединения,

во время затягивания. Это как эффект изменения трения

радиуса и, следовательно, влияет на соотношение крутящий момент-натяжение. Если,

из-за чрезмерного давления на подшипник требуется большая опорная поверхность.

требуется, следует подумать об использовании фланцевых гаек и

болты.

Это как эффект изменения трения

радиуса и, следовательно, влияет на соотношение крутящий момент-натяжение. Если,

из-за чрезмерного давления на подшипник требуется большая опорная поверхность.

требуется, следует подумать об использовании фланцевых гаек и

болты.

2. Определите правильный момент затяжки, выполнив тесты. Тензометрические датчики можно прикрепить к стержню болта и затянуть завершено на фактическом соединении. Тензодатчик под головкой болта можно использовать, однако он не так точен, как тензометрия, так как общие характеристики были изменены.

3. Если невозможно установить с помощью испытаний фактическую затяжку крутящий момент, определите момент затяжки, используя наилучшую информацию доступный т. е. отделка крепежа, размер опорной поверхности головки гайки и преобладающие характеристики крутящего момента, если применимо. (Компьютер программа TORQUE, разработанная Bolt Science, может учесть все эти эффекты.)

4. Убедитесь, что значение момента затяжки указано на

сборочный чертеж. Цитата плюс или минус 5% допуска

хорошая практика. Что более необычно, процитируйте, что калиброванный крутящий момент

гаечный ключ должен использоваться для проверки крутящего момента после установки.

способ затягивания болта оказывает существенное влияние на

разброс предварительной нагрузки (см. ниже).

Цитата плюс или минус 5% допуска

хорошая практика. Что более необычно, процитируйте, что калиброванный крутящий момент

гаечный ключ должен использоваться для проверки крутящего момента после установки.

способ затягивания болта оказывает существенное влияние на

разброс предварительной нагрузки (см. ниже).

Этот метод, также известный как метод поворота гайки, был введен для ручной сборки вскоре после Второй мировой войны, когда указан определенный угол затяжки. Метод был применен для использования с силовыми гаечными ключами, болт затягивается до заданного угол выходит за пределы диапазона упругости и приводит к небольшому изменению в предварительном натяге частично из-за допуска предела текучести. Основные недостатки этого метода заключаются в необходимости точного, и, если возможно, экспериментальное определение угла; также застежка может выдержать только ограниченное количество повторных применений прежде чем он потерпит неудачу. Затяжка с контролируемым выходом

Этот метод, разработанный организацией СФС, также известен под фирменным названием «Метод совместного контроля».

Очень

точные предварительные нагрузки могут быть достигнуты этим методом за счет минимизации

влияние трения и его рассеяние. Метод имеет свое

корни в «чувстве» мастера на гаечном ключе

что позволило ему определить предел текучести крепежа с помощью

разумная точность. С электронным эквивалентом этого метода,

используется система управления, чувствительная к градиенту крутящего момента

затягиваемого болта. Быстрое обнаружение изменений в

наклон этого градиента указывает на то, что точка текучести была достигнута

и останавливает процесс затяжки. Это достигается включением

датчики для считывания крутящего момента и угла во время процесса затяжки.

Поскольку угол поворота и крутящий момент измеряются системой управления

допустимые значения можно использовать для обнаружения крепежа, который

лежат за пределами их спецификации (например, имеют слишком низкий выход).

Очень

точные предварительные нагрузки могут быть достигнуты этим методом за счет минимизации

влияние трения и его рассеяние. Метод имеет свое

корни в «чувстве» мастера на гаечном ключе

что позволило ему определить предел текучести крепежа с помощью

разумная точность. С электронным эквивалентом этого метода,

используется система управления, чувствительная к градиенту крутящего момента

затягиваемого болта. Быстрое обнаружение изменений в

наклон этого градиента указывает на то, что точка текучести была достигнута

и останавливает процесс затяжки. Это достигается включением

датчики для считывания крутящего момента и угла во время процесса затяжки.

Поскольку угол поворота и крутящий момент измеряются системой управления

допустимые значения можно использовать для обнаружения крепежа, который

лежат за пределами их спецификации (например, имеют слишком низкий выход). Небольшой разброс предварительной нагрузки по-прежнему возникает из-за этого метода.

из-за влияния трения. Метод определяет выход

точка крепления под действием комбинированного напряжения и

кручение. Чем выше трение в резьбе, тем выше крутящий момент.

напряжение, которое при заданном пределе текучести приводит к меньшему предварительному натягу

из-за меньшего прямого напряжения.

Чем выше трение в резьбе, тем выше крутящий момент.

напряжение, которое при заданном пределе текучести приводит к меньшему предварительному натягу

из-за меньшего прямого напряжения.

Этот метод использовался в критических приложениях, таких как цилиндр болты с головкой и шатуном, для того, чтобы постоянно высокие предварительные нагрузки может быть достигнуто (что позволяет использовать болты меньшего размера). Однако, из-за стоимости инструментов, необходимых для использования этого метода (ручной ключ со схемой управления стоит много раз больше, чем у обычного динамометрического ключа), широкое распространение этого метода маловероятно. (Хотя производители могут инвестировать в оборудование, если у обслуживающего персонала нет подобных оборудования, конструктор не может полагаться на высокие предварительные нагрузки. сохраняется в полевых условиях.)

Метод растяжения болта

Проблема, связанная с затяжкой больших болтов, заключается в том, что очень

требуются высокие моменты затяжки. Хотя это может быть отчасти

преодолевается с помощью гидравлических динамометрических ключей (реакция

крутящего момента, однако может быть проблемой), использование гидравлического

Натяжные устройства являются обычным явлением для болтов диаметром более 20 мм.

В этом методе используется небольшой гидравлический цилиндр, который надевается на гайку.

резьбовая часть болта/шпильки хорошо выступает за

прилагается гайка и съемник с резьбой. Гидравлическое масло от малого

насос воздействует на гидроцилиндр, который, в свою очередь, воздействует на съемник.

Это передается на болт, что приводит к удлинению.

Затем гайку можно вращать вручную с помощью встроенного

гнездо, которому помогает Томми-бар.

Хотя это может быть отчасти

преодолевается с помощью гидравлических динамометрических ключей (реакция

крутящего момента, однако может быть проблемой), использование гидравлического

Натяжные устройства являются обычным явлением для болтов диаметром более 20 мм.

В этом методе используется небольшой гидравлический цилиндр, который надевается на гайку.

резьбовая часть болта/шпильки хорошо выступает за

прилагается гайка и съемник с резьбой. Гидравлическое масло от малого

насос воздействует на гидроцилиндр, который, в свою очередь, воздействует на съемник.

Это передается на болт, что приводит к удлинению.

Затем гайку можно вращать вручную с помощью встроенного

гнездо, которому помогает Томми-бар.

Контроль гидравлического давления эффективно контролирует предварительную нагрузку

в болт. Однако небольшое уменьшение предварительной нагрузки

возникают при снятии давления, когда гайка упруго деформируется

под нагрузкой. Удаление гаек, приржавевших к болтам, может быть

проблема с этим методом.

Тепловая затяжка

Тепловая затяжка использует характеристики теплового расширения

болта. Болт нагревается и расширяется: гайка индексируется

(используя метод угла поворота) и системе дали остыть.

Когда болт пытается сжаться, он ограничивается в продольном направлении.

зажатым материалом и предварительным натягом. Методы нагрева

включают прямое пламя, нагревательный змеевик в оболочке и сопротивление углероду

элементы. Процесс идет медленно, особенно если напряжение в

болт должен быть измерен, так как система должна вернуться к окружающей среде

температуры для каждого измерения. Это не очень распространенный метод

и обычно используется только на очень больших болтах.

Эта категория включает использование специальных болтов, указывающих нагрузку, шайбы, указывающие нагрузку, и использование методов, определяющих изменение длины застежки. Существует большое количество способы косвенного измерения натяжения болтов и обсуждение представленное здесь не является исчерпывающим.

Были разработаны специальные болты, которые дадут указание силы в болте. Одним из таких креплений является Rotabolt. измеряет удлинение болта с помощью центрального измерительного штифта, который проходит через центрально просверленное отверстие в болте. Под головка калибровочного штифта, сохраняется вращение, которое может свободно вращаться в очень точно выставленном зазоре. Застежка эластично растягивается, в то время как калибровочный штифт не двигается, так как не испытывает нагрузки. По мере затягивания болт будет достаточно растягиваться, чтобы устранить зазор и предотвратить ротацию от возможности вращения. Это свидетельствует о том, что болт правильно нагружен. Другая запатентованная застежка использует аналогичный метод. HiBolt использует штифт, расположенный по центру затвора, как и у Rotabolt, за исключением штифт зажимается за счет небольшого сокращения диаметра болта; штифт блокируется, когда достигается правильный предварительный натяг.

Использование шайб, указывающих нагрузку, широко распространено в строительных конструкциях. инженерия. Такие шайбы имеют на поверхности небольшие выступы.

которые пластически деформируются под нагрузкой. Правильная предварительная нагрузка достигается

при наличии заданного зазора между шайбой и

под головкой болта. Это измеряется с помощью щупов. В общем

они не используются в машиностроении, но широко

в гражданском строительстве.

инженерия. Такие шайбы имеют на поверхности небольшие выступы.

которые пластически деформируются под нагрузкой. Правильная предварительная нагрузка достигается

при наличии заданного зазора между шайбой и

под головкой болта. Это измеряется с помощью щупов. В общем

они не используются в машиностроении, но широко

в гражданском строительстве.

Удлинение, которое испытывает болт, может быть измерено либо с помощью микрометра или более изощренных средств, таких как использование ультразвук. Расширение может быть связано с предзагрузкой напрямую, по калибровке или косвенно по расчету. Если ультразвуковое измерение используется, то конец стержня болта и головка могут потребовать шлифовка поверхности для получения хорошего акустического отражателя.

Чтобы помочь инженеру в преодолении проблем, связанных с использованием резьбовых соединений и болтовых соединений, компания Bolt Science разработала ряд компьютерных программ . Эти программы разработаны так, чтобы их было легко использовать, чтобы инженер, не обладающий подробными знаниями в этой области, мог решать проблемы, связанные с этой темой.

Затяжка сантехнического фитинга | На главную Руководства

Автор Robert Korpella

Некоторые стыки сантехники герметизируются с помощью клея, как в случае с трубами из ПВХ, а другие полагаются на паяные соединения, подобные соединениям медных труб. Многие соединения выполняются путем затягивания одного резьбового фитинга в другой. Некоторые металлы, используемые для этих соединений, например латунь или медь, мягкие и легко повреждаются. Вода проникает через поврежденные фитинги и может даже проскользнуть через, казалось бы, герметичное соединение. Несколько шагов помогут предотвратить эти утечки.

Герметизация стыка

Два типа изделий упрощают герметизацию резьбовых фитингов сантехники. Одна из них — сантехническая лента, которую часто называют тефлоновой лентой, а другая — герметик для сантехнических соединений. Лента тонкая, нелипкая, наматывается на катушку. Состав для швов находится в баночке и снабжен аппликатором-кистью.

Оберните водопроводную ленту вокруг резьбового конца трубы. Намотайте ленту по часовой стрелке, чтобы витки следовали в том же направлении, что и действие затягивания, которое вы выполните позже. Достаточно трех-четырех витков, после чего можно растянуть, а затем разорвать ленту. Для дополнительной защиты от утечек нанесите на ленту тонкий равномерный слой сантехнического герметика. Нанесите шовный герметик на компрессионные фитинги — те, у которых на трубе есть шайба и наконечник или раструб.

Оберните водопроводную ленту вокруг резьбового конца трубы. Намотайте ленту по часовой стрелке, чтобы витки следовали в том же направлении, что и действие затягивания, которое вы выполните позже. Достаточно трех-четырех витков, после чего можно растянуть, а затем разорвать ленту. Для дополнительной защиты от утечек нанесите на ленту тонкий равномерный слой сантехнического герметика. Нанесите шовный герметик на компрессионные фитинги — те, у которых на трубе есть шайба и наконечник или раструб.

Сначала затяните вручную

Затяжки вручную почти достаточно, чтобы обеспечить достаточную герметизацию соединения и предотвратить утечки. Перекрестная резьба является проблемой, поэтому ручная затяжка также позволяет узнать, правильно ли выровнены нити. Если соединение не свинчивается легко, есть большая вероятность, что резьба перекрещивается. Ослабьте фитинг и повторите попытку. Как только фитинги сойдутся правильно, затяните их как можно сильнее руками. Для компрессионных фитингов убедитесь, что обжимное кольцо прилегает к трубе, с которой оно должно соприкасаться, иначе возникнет утечка.

Гаечные ключи

Чрезмерно затянутые соединения являются такой же причиной утечек, как и ослабленные фитинги. Как правило, фитингам на мягких металлах или пластмассах требуется лишь примерно пол-оборота после ручной затяжки соединения. Трубные ключи хорошо подходят для затягивания крупных фитингов, для надежного захвата которых требуются большие губки, но пара разводных ключей хорошо подходит для фитингов меньшего размера. Когда фитинг состоит из двух гаек, например, компрессионного фитинга, удерживайте фитинг одним разводным ключом, одновременно затягивая другую гайку вторым ключом.

Специальные соединения

Резьба на некоторых соединительных соединениях сужается с обоих концов. Соединения соединяют две трубы вместе и полагаются на коническую резьбу, обеспечивающую герметичное соединение путем разрезания соответствующей резьбы соединительной трубы. Шовный герметик и сантехническая лента помогают сделать шов водонепроницаемым.

10

10 3

3 мин

мин

На закручивание крепежа с помощью гаечного/рожкового ключа уходит больший временной интервал. Ведь обычно этот инструмент нужно переставлять под удобный захват рукой.

На закручивание крепежа с помощью гаечного/рожкового ключа уходит больший временной интервал. Ведь обычно этот инструмент нужно переставлять под удобный захват рукой.

9

9

9

9

Оберните водопроводную ленту вокруг резьбового конца трубы. Намотайте ленту по часовой стрелке, чтобы витки следовали в том же направлении, что и действие затягивания, которое вы выполните позже. Достаточно трех-четырех витков, после чего можно растянуть, а затем разорвать ленту. Для дополнительной защиты от утечек нанесите на ленту тонкий равномерный слой сантехнического герметика. Нанесите шовный герметик на компрессионные фитинги — те, у которых на трубе есть шайба и наконечник или раструб.

Оберните водопроводную ленту вокруг резьбового конца трубы. Намотайте ленту по часовой стрелке, чтобы витки следовали в том же направлении, что и действие затягивания, которое вы выполните позже. Достаточно трех-четырех витков, после чего можно растянуть, а затем разорвать ленту. Для дополнительной защиты от утечек нанесите на ленту тонкий равномерный слой сантехнического герметика. Нанесите шовный герметик на компрессионные фитинги — те, у которых на трубе есть шайба и наконечник или раструб.