требования, виды, как заменить, рейтинг лучших смазок

Казалось бы, что может быть проще, чем подобрать смазку для шарниров равных угловых скоростей. Если на упаковке написано «ШРУС смазка», «смазка для ШРУС» и т.п. – ее можно смело брать и использовать. Но, как и в любом другом вопросе, здесь есть нюансы, о которых нужно знать.

Что такое ШРУС?

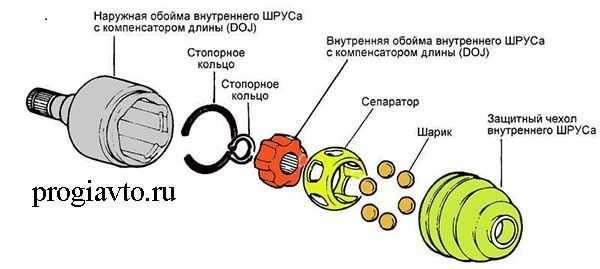

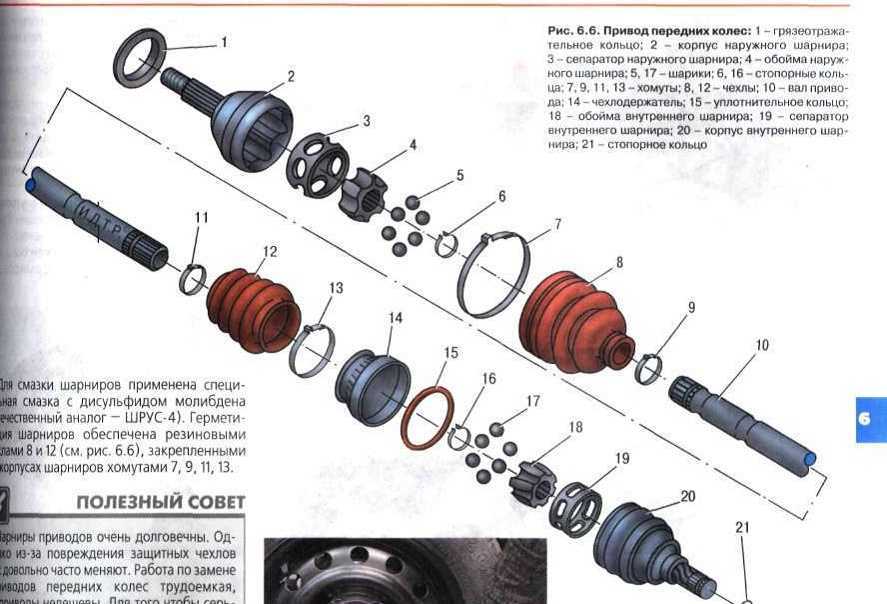

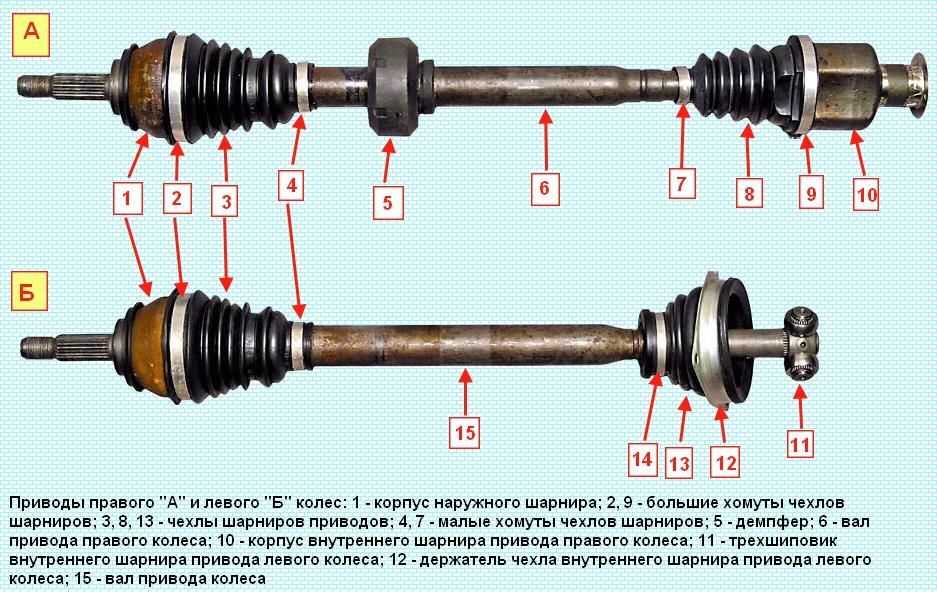

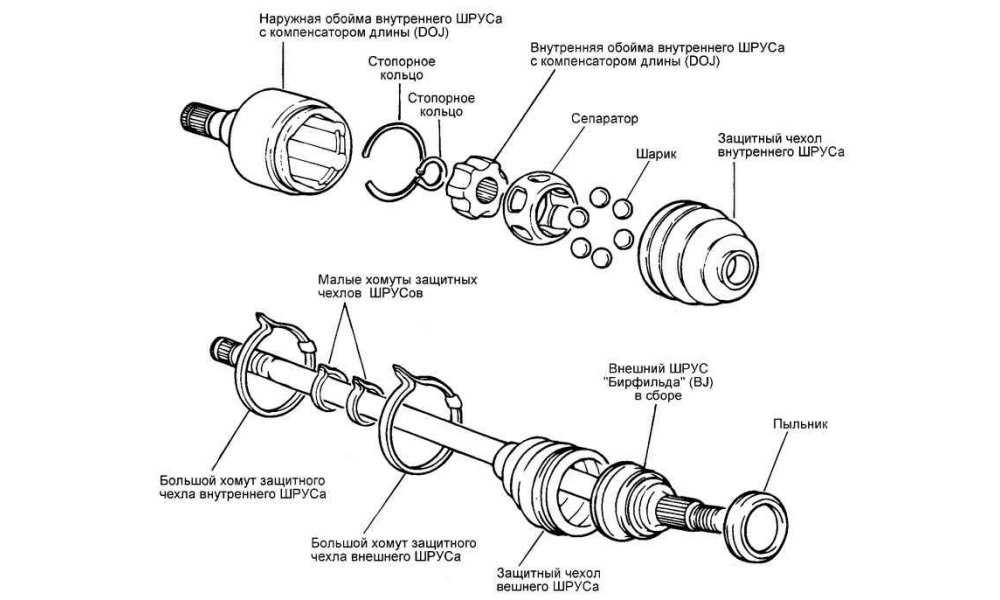

Шарниры равных угловых скоростей (ШРУСы) предназначены для передачи вращательного движения от узлов трансмиссии (редукторов, коробок передач) к колесам с постоянной скоростью. При этом она не зависит от перемещения агрегатов трансмиссии, подвески или угла поворота колес.

По конструкции этот узел состоит из внутреннего и внешнего шарнира, которые крепятся к полуоси. Внутренний ШРУС устанавливается в агрегат трансмиссии, а наружный – в ступицу колеса.

Существует четыре основных вида ШРУСов:

- Шариковые

- Триподные

- Сухариковые

- Спаренные карданные

Шариковый ШРУС обеспечивает передачу вращения при помощи шариков, которые скользят в специальных канавках в корпусе шарнира. Благодаря его способности передавать большой крутящий момент, большому углу поворота и минимальному люфту между элементам данный тип шарниров широко используется в переднеприводных автомобилях в качестве наружного шарнира колеса.

Благодаря его способности передавать большой крутящий момент, большому углу поворота и минимальному люфту между элементам данный тип шарниров широко используется в переднеприводных автомобилях в качестве наружного шарнира колеса.

Ввиду особенностей конструкции шариковый ШРУС не компенсирует осевые перемещения агрегатов трансмиссии и подвески. Для этого служат другие конструкции.

Триподный ШРУС – один из самых распространенных видов. Он позволяет компенсировать осевые перемещения. В корпусе такого узла расположена трехлучевая вилка с роликами на игольчатых подшипниках (трипод, трехшиповик). Эта конструкция допускает осевые и угловые перемещения. При осевых колебаниях или поворотах ролики движутся по направляющим канавкам корпуса. Сегодня такие узлы применяются в качестве внутренних шарниров привода колес.

Сухариковый (кулачковый) ШРУС подвержен перегреву, поэтому данный механизм применяется преимущественно в грузовых автомобилях, где угловая скорость вращения не высока.

Спаренные карданные валы представляют собой два шарнира, которые скреплены между собой. Благодаря этому компенсируется они взаимно компенсируют неравномерность вращения друг друга. Изначально такие ШРУСы устанавливались в американских автомобилях 20-х годов прошлого века. Позже их ставили в американские внедорожники. Сегодня данный тип шарниров встречается в некоторых моделях грузовиков, тракторов и строительной техники.

Требования к смазке ШРУС

Следует помнить, что какую попало смазку нельзя закладывать в ШРУС, так как он нее зависит ресурс и работоспособность узла. Более того, в разные шарниры должна закладываться определенная смазка. Например, в шариковых подшипниках требуется материал, который обладает высокими противозадирными свойствами, а в триподах не следует использовать смазки с твердыми частицами (дисульфид молибдена, графит). Следует также помнить, что для внешних и внутренних ШРУСОВ смазки должны быть разные.

Смазка для ШРУСа должна снижать трение, предотвращать преждевременный износ и защищать от образования задиров. Это связано с тем, что на узел воздействуют высокие нагрузки, в том числе вибрационные и ударные, которые увеличивают нагрузку и без должного смазывания разрушат деталь.

Это связано с тем, что на узел воздействуют высокие нагрузки, в том числе вибрационные и ударные, которые увеличивают нагрузку и без должного смазывания разрушат деталь.

Если обслуживание производится не своевременно, снижается передача крутящего момента и появляется неприятный стук при повороте рулевого колеса.

Помимо этого смазка должна обеспечивать защиту от коррозии, выдерживать перепады температур и хорошо удерживаться на поверхностях. Еще одним важным требованием является уменьшение затрат топлива на трансмиссионные потери.

Также важно, чтобы смазка была совместима с эластомерами и полимерами, из которых выполнены пыльники. В противном случае она разрушит уплотнения и в узел начнет попадать вода, пыль и другие загрязнения.

ТОП-5 смазок для внутреннего (триподного) ШРУСаВиды смазок для ШРУС

Смазка для ШРУСов имеет очень много разновидностей.

Литиевые смазки ШРУС

Литиевые смазки – самые распространенные материалы для обслуживания узлов трансмиссии. Их изготавливают на основе минерального или синтетического базового масла, которое загущено литиевым мылом. Они отличаются хорошими антикоррозионными, противозадирными и противоизносными свойствами. Применяются такие материалы чаще всего в триподных шарнирах, которые требуют мягкой смазки без содержания твердых компонентов.

Пыльники в шарнирах, где применяются литиевые смазки следует регулярно осматривать на предмет разрушения. Все дело в том, что такие материалы наполняются абразивными частицами и разрушают узел.

Многие смазки этой категории нейтральны к полимерам и эластомерам, из которых выполнены пыльники для ШРУС. Тем не менее некоторые материалы могут разрушать такие уплотнения. Не следует также использовать в шарнирах смазки Литол-24, графитовую и с дисульфидом молибдена.

Тем не менее некоторые материалы могут разрушать такие уплотнения. Не следует также использовать в шарнирах смазки Литол-24, графитовую и с дисульфидом молибдена.

Смазка ШРУС с молибденом

С развитием технологий литиевые смазки становились все менее эффективными. Проблему решило добавление в состав смазочных материалов дисульфида молибдена. Они по свойствам были схожи с литиевыми аналогами. Отличительной особенностью стала способность выдерживать высокие нагрузки, а также улучшенные антикоррозионные свойства. Новые смазки также отличались лучшей совместимостью с резинами и пластмассами, из которых изготавливаются пыльники.

Смазочные материалы на основе дисульфида молибдена применяются преимущественно в шариковых шарнирах.

Обычно в комплекте с новым пыльником идет пакетик со смазкой. Не стоит ей доверять, так как шанс того, что там может быть подделка очень велик. Поэтому перед применением смазки следует проверить ее консистенцию.

К минусам дисульфид молибденовых смазок относится низкая водостойкость. Даже при небольшом попадании влаги под пыльник материал превращается в абразив, который повреждает внутренние поверхности ШРУСа. Поэтому при использовании подобных материалов в шарнирах необходимо регулярно проверять состояние уплотнителей.

Также неверной является информация о том, что смазка с дисульфидом молибдена способна восстановить поврежденный узел. Если в ШРУСе появился хруст, это означает лишь одно – механизм следует отремонтировать или заменить.

Бариевые смазки

Большинство смазок, которые были созданы для обслуживания ШРУСов, оказались неэффективными или дорогостоящими. Исключением стали смазочные материалы на основе бария, которые являются достойной альтернативой литиевым и молибденовым смазкам. Они имеют высокие смазывающие свойства и отлично защищают узлы от износа.

Они имеют высокие смазывающие свойства и отлично защищают узлы от износа.

Главное преимущества бариевых смазок заключается в высокой водостойкости. Кроме того, они эффективно предотвращают коррозию, износ и образование задир. Также материалы на основе бария полностью совместимы с полимерами и эластомерами.

Недостатками таких смазок является сложность производства и дороговизна. Единственным отечественным продуктом, который получил распространение, является ШРБ-4. Вместо нее можно купить зарубежный аналог, но в этом случае следует быть готовым к большим тратам.

Также следует отметить малую устойчивость бариевых смазок к низким температурам. При активной эксплуатации автомобиля рекомендуется как можно чаще проверять состояние смазочного материала и производить его замену.

Какие смазки не следует использовать?

Производители смазочных материалов утверждают, что именно их смазка гарантирует надежную работу узлов, хотя в действительности дело обстоит иначе. Например, графитную смазку в шарнирах использовать нельзя, так как она предназначена для обслуживания подшипников. Cлужбы узла, где использовался подобный материал не будет превышать 20-25 тыс. км.

Например, графитную смазку в шарнирах использовать нельзя, так как она предназначена для обслуживания подшипников. Cлужбы узла, где использовался подобный материал не будет превышать 20-25 тыс. км.

Помимо графитной смазки в шарнирах не рекомендуется применение материалов на основе углеводородов, например, технического вазелина. Все дело в том, что, несмотря на высокие эксплуатационные свойства, они начинают разрушаться уже при +45 °C. Поэтому для работы в тяжелонагруженных узлах такие материалы не подходят.

Также в шарнирах не следует использовать смазки на основе натрия или кальция. Они подходят для обслуживания подшипников, тросов управления и других подвижных соединений, но не предназначены для работы в ШРУСах и других тяжелонагруженных узлах. Все дело в их слабой антикоррозионной защите. После такой смазки шарниры станут непригодными уже через 15-30 тысяч километров пробега.

Среди минеральных смазок, которые не рекомендуется использовать в узлах трансмиссии, можно отметить материалы на основе цинка и железа.

Замена смазки

Замена смазки в ШРУСе – занятие, которое потребует некоторого времени и сноровки. Тем не менее даже неопытный автолюбитель в состоянии это сделать, главное соблюдать порядок действий.

В первую очередь следует снять все элементы, которые удерживают ШРУС: шаровые тяги, опоры. Узел следует извлекать аккуратно, чтобы избежать повреждений. Затем на корпусе шарнира и месте его посадки следует сделать отметки, по которым механизм можно будет без проблем установить на штатное место.

После снятия ШРУСА его нужно разобрать и очистить от старой смазки. Для этого отделяется внешняя и внутренняя сторона узла. Внутренние поверхности можно протереть плотной ветошью или бумагой. Запрещается применение мыла или автошампуня, так как эти средства могут ухудшить качество смазки. Для подобных целей существуют специальные очистители.

Далее идет заполнение узла новой смазкой. Внешнюю часть заполнять следует до предела. Излишки смазки удалять не следует, так как в процессе приработки она зайдет в шарнир. Внутренняя часть заполняется на 3/4 от объема. Затем ШРУС собирается обратно и устанавливается на штатное место.

Излишки смазки удалять не следует, так как в процессе приработки она зайдет в шарнир. Внутренняя часть заполняется на 3/4 от объема. Затем ШРУС собирается обратно и устанавливается на штатное место.

Небольшое количество смазки нужно заложить внутрь пыльника и равномерно распределить его по поверхности. После проведения всех этих процедур элементы ходовой части устанавливаются на штатные места.

Помните, что обслуживание ШРУСа следует проводить каждые 60 тысяч километров пробега, а при активной эксплуатации – через 40 т. км.

Был ли полезен обзор?

Рейтинг: 0 ( оценок)

Замена смазки в ШРУСах своими руками

Для обеспечения передачи крутящегося момента при углах поворота до 70 градусов относительно оси в системах привода управляемых колес используются шарниры равных угловых скоростей (далее ШРУС).

- Выбираем смазку для ШРУСов

- Литиевые смазки

- Бариевые смазки

- Смазки на основе дисульфида молибдена

- Какую смазку использовать нельзя

- Как часто менять смазку

Смазка для ШРУСов является главным элементом, обеспечивающим хорошую работу и долговечность таких шарниров. Задача, которая стоит перед смазочными материалами ШРУСа, это не только защита от трения составляющих деталей и предупреждение коррозии, но и снижение нагрузки на них, что обеспечивает более свободное вращение. В результате безотказной работы ШРУСа уменьшаются трансмиссионные потери автомобиля и затраты горючего.

Выбираем смазку для ШРУСов

Для смазки ШРУСов применяют пластичные смазки, которые отличаются по составу, качеству производства и цене.

Для ШРУСов наиболее подходят смазки на основе лития, дисульфида молибдена и бария. При выборе состава смазки в первую очередь необходимо посмотреть рекомендации производителя в инструкции по эксплуатации транспортного средства, потому что смазки могут растворять полимерные материалы, из которых производят пыльники.

Нарушение целостности пыльника ШРУСа может привести к утечке смазки и засорению шарнира, что приведет к его поломке. Имеет значение во внутренних или внешних шарнирах, будет применена смазка, и при каких погодных условиях будет эксплуатироваться автомобиль, потому что некоторые составы для смазки плохо работают при низких температурах. После определения состава необходимой смазки, возникает вопрос выбора между дорогими и дешевыми.

Здесь нет прямой зависимости, очень часто недорогие смазки отечественного производства не уступают в качестве импортным. Лучше покупать смазку известного производителя. При выборе смазки важно, чтобы масса ее была однородной, не расслаивалась при использовании. Обратите внимание на упаковку смазки, она должна быть чистой, без подтеков и жирных пятен. Очень удобно покупать смазку в одноразовой упаковке из полиэтилена, благодаря которой смазку можно рассмотреть, ощутить плотность и сэкономить на упаковке.

Купленную смазку можно протестировать перед применением и, в случае непригодности, купить другую, что будет дешевле замены самого шарнира, если плохая смазка приведет к его непригодности. Для проверки устойчивости можно положить немного смазки на лист бумаги — появление жирного пятна вокруг смазки может свидетельствовать о нарушении технологии, она также расслоится и в шарнире. Стоит проверить степень густоты смазки – высота выдавленного столбика должна превышать его диаметр в два раза.

Для проверки устойчивости можно положить немного смазки на лист бумаги — появление жирного пятна вокруг смазки может свидетельствовать о нарушении технологии, она также расслоится и в шарнире. Стоит проверить степень густоты смазки – высота выдавленного столбика должна превышать его диаметр в два раза.

И еще смазка должна тянуться наподобие жвачки и чем тоньше растягиваемая нить, тем лучше. Смазки могут содержать разные добавки, лучше, если это будут мягкие металлы: олово, серебро, медь, но такие смазки встречаются не часто.

Важно! При установке не оригинального комплекта ШРУСа, необходимо заменить смазку, потому что зачастую в нем заложена некачественная смесь.

Литиевые смазки

Литиевые смазки наиболее часто применяются для деталей, выдерживающих очень высокие нагрузки. Такие смазки очень водостойкие, работают при сильных вибрациях и большом диапазоне температур от -40°С до +120°С. Все составы на основе лития имеют хорошие защитные свойства для ШРУСов, но не все из них способны бороться с коррозией металла. Они представляют собой вязкий состав желтовато-коричневого цвета. Современные комплексные литиевые смазки, производимые на основе солей лития, превосходят по качеству простые литиевые смазки – литолы, полученные на основе литиевого мыла.

Они представляют собой вязкий состав желтовато-коричневого цвета. Современные комплексные литиевые смазки, производимые на основе солей лития, превосходят по качеству простые литиевые смазки – литолы, полученные на основе литиевого мыла.

Но самой популярной из смазок, применяемых для ШРУСов, является простая литиевая смазка Литол-24 разработки СССР. К тому же цена литолов гораздо ниже комплексных литиевых смазок. Все литиевые смазки устойчивы к большинству полимеров, которые используются для производства пыльников, но могут растворять пластики на органической основе.

Бариевые смазки

Бариевые смазки имеют высокие эксплуатационные характеристики. Они очень водостойкие, имеют высокую температуру плавления, высокую механическую и химическую стабильность, не подвержены окислению и способны приостановить развитие коррозии. Такие смазки нейтральны по отношению к полимерным соединениям. Самой распространенной из бариевых смазок отечественного производства является ШРБ-4, имеющая температуру каплепадения 200°С. Недостатком бариевых смазок является низкая морозостойкость и высокая цена, которая обусловлена относительной сложностью производства.

Недостатком бариевых смазок является низкая морозостойкость и высокая цена, которая обусловлена относительной сложностью производства.

Смазки на основе дисульфида молибдена

В результате поиска учеными альтернативных составов, применяемых для всех видов автомобилей, появились смазки на основе дисульфида молибдена. Такие смазки обладают повышенной стойкостью к коррозии, хорошо защищают от трения, имеют высокую температуру плавления до + 400°С, морозостойкость до -45°С, нейтральны к любым полимерным материалам. Основным недостатком смазок с дисульфидом молибдена является водорастворимость. При использовании таких смазок нужно тщательно следить за целостностью пыльников.

Какую смазку использовать нельзя

Для ШРУСов нельзя использовать углеводородные составы, в том числе технический вазелин. Кроме того, что они стойкие к воздействию коррозии и воды, температура их плавления составляет всего 45°С, такая смазка просто выльется из ШРУСа через несколько километров проезда. Также непригодны для работы в ШРУСах смазки на основе кальция и натрия, не приспособленные к высоким нагрузкам и воздействию коррозии. Не стоит применять графитовую смазку, предназначенную для использования в электромоторах. Запрещены к применению в трансмиссии транспортных средств смазки на основе железа и цинка.

Также непригодны для работы в ШРУСах смазки на основе кальция и натрия, не приспособленные к высоким нагрузкам и воздействию коррозии. Не стоит применять графитовую смазку, предназначенную для использования в электромоторах. Запрещены к применению в трансмиссии транспортных средств смазки на основе железа и цинка.

Как часто менять смазку

Для хорошей сохранности ШРУСов смазку нужно менять после 80-100 тысяч км пробега, но при суровых условиях эксплуатации и интенсивном вождении рекомендуется смена смазки после каждых 50-60 тысяч км. Для тех, кто ездит мало и не набирает такого количества проезда смазку нужно заменить через 4-5 лет пользования автомобилем, потому что она потеряет свою пригодность. Если автомобиль не эксплуатируется в течение 8-9 месяцев или эксплуатируется не часто в течение 18 месяцев, то смазку также нужно заменить во избежание старения.

Важно! До наступления срока замены смазки часто осматривайте пыльники. При наличии повреждений срочно меняйте их и смазку.

Правильно выбранная смазка оградит вас от больших финансовых затрат по замене ШРУСа.

Как правильно смазывать вакуумные соединения [Пошаговое руководство]

Ваше руководство по эффективной смазке вакуумных соединений

Знаете ли вы, как правильно смазывать соединения для вакуумных применений?

Эта обманчиво простая практика стала причиной большого разочарования в коммерческих лабораториях. Кто бы мог подумать, что такая простая вещь, как правильная смазка суставов, может предотвратить разбитие стекла, привести к созданию более эффективных продуктов и так сильно повлиять на эффективность и результативность вашей лаборатории?

Теперь вы можете избежать негерметичных соединений, застревания стеклянной посуды и многих проблем, которые могут возникнуть в результате этих простых проблем.

Это руководство покажет вам раз и навсегда, как лучше всего смазывать вакуумные соединения – будь то смазка Krytox, Dow Corning или аналогичная – чтобы у вас больше никогда не возникало проблем!

Как смазать вакуумные соединения

- Используйте каплю смазки размером с горошину

Многие люди не знают, и это одна из основных проблем, которые могут вызвать утечку при выполнении вакуумной перегонки.

При правильной смазке охватываемого шарнира следует использовать каплю смазки размером с горошину. Правильное порционирование очень важно — слишком много жира может привести к загрязнению, а слишком мало — к утечке вакуума.

При правильной смазке охватываемого шарнира следует использовать каплю смазки размером с горошину. Правильное порционирование очень важно — слишком много жира может привести к загрязнению, а слишком мало — к утечке вакуума. - Равномерно распределите смазку

Нанесите смазку от узкого конца охватываемого шарнира вверх тонкими полосами, равными примерно ¾ общей длины. Оставьте дополнительное пространство в нижней (узкой) несмазанной части соединения, чтобы свести к минимуму загрязнение смазкой, а также обеспечить проникновение смазки. Слишком много смазки может привести к образованию каналов, что приведет к утечкам. Вы должны создать три-четыре таких «полосы» одинаково вокруг охватываемого сустава.

- Аккуратно вставьте стеклянную посуду

После того, как на охватываемом шарнире появятся полоски смазки, вставьте его в охватывающую часть шарнира.

- Осторожно поверните соединение вперед и назад

Поверните соединение вперед и назад.

Сначала вы должны услышать звуки царапанья по стеклу. Продолжайте крутить взад и вперед, пока царапающий звук не исчезнет и не появится гладкая, четкая полоса по всему суставу. При вращении он должен быть очень гладким.

Сначала вы должны услышать звуки царапанья по стеклу. Продолжайте крутить взад и вперед, пока царапающий звук не исчезнет и не появится гладкая, четкая полоса по всему суставу. При вращении он должен быть очень гладким. - Проверьте свою работу!

Как только вы увидите эту гладкую прозрачную полосу и не услышите царапин, значит, соединение достаточно уплотнено и смазано.

Часто задаваемые вопросы о вакуумном соединении

Моя стеклянная посуда прилипла к другой стеклянной посуде. Как я могу разделить их?

Слипание стеклянной посуды может привести к различным проблемам, включая поломку стекла. Чтобы снять один кусок стекла с другого, следует соблюдать осторожность! Тепловая пушка – это первое, что можно сделать, чтобы разъединить две детали. Включите тепловую пушку и нагревайте внешний шов в течение 10-15 секунд. Это тепло должно позволить внешнему стыку расшириться, в то время как внутренний стык останется того же размера. Если все сделано правильно, вы сможете разъединить две части. Если проблема не устранена, можно использовать паяльную лампу. Нагрейте внешнее соединение в течение примерно 5 секунд, а затем попытайтесь отделить стеклянную посуду. Люди, применяющие эти методы, должны принять дополнительные меры предосторожности, чтобы не обжечься факелом или прикоснуться к горячему стеклу после того, как оно нагрелось!

Если все сделано правильно, вы сможете разъединить две части. Если проблема не устранена, можно использовать паяльную лампу. Нагрейте внешнее соединение в течение примерно 5 секунд, а затем попытайтесь отделить стеклянную посуду. Люди, применяющие эти методы, должны принять дополнительные меры предосторожности, чтобы не обжечься факелом или прикоснуться к горячему стеклу после того, как оно нагрелось!

Ссылки на продукты в этой статье:

Вакуумная смазка (Apiezon)

Вакуумная смазка (Dow Corning)

Шпатель

Перчатки

Сколько смазки достаточно?

Опубликовано автором GreaseExtensionHoses16 июня 2016 г.

Одним из очень запутанных аспектов правильной смазки подшипников является знание того, сколько смазки следует добавить в подшипник. Слишком мало смазки оставит подшипник с недостаточной смазкой и связанным с этим перегревом и преждевременным износом. Слишком большое количество смазки повредит уплотнения подшипников, что приведет к проникновению загрязняющих веществ и вытеканию смазки. Добавление неправильного количества смазки может быть столь же вредным, как и полное отсутствие смазки подшипников.

Добавление неправильного количества смазки может быть столь же вредным, как и полное отсутствие смазки подшипников.

Существует три общепринятых правила смазывания подшипников с уплотнениями. Не все подшипники закрыты. Существуют подшипники, которые имеют выпускное отверстие для выпуска старой смазки во время добавления новой смазки. Однако закрытые подшипники встречаются гораздо чаще.

Эмпирическое правило №1: G = DB/10

В этом практическом правиле используется формула G-DB/10, где D=диаметр вала (дюймы), B=ширина подшипника (дюймы) и G=унции смазки. Чтобы использовать это (или следующее) эмпирическое правило, вам сначала нужно «откалибровать» шприц для смазки. Это можно сделать, сделав известное количество качков шприцем для смазки и взвесив вытекшую смазку на весах.

В качестве примера использования этой формулы рассмотрим подшипник с уплотнениями на валу диаметром 2 дюйма и шириной 7/8 дюйма. (2 x 0,825)/10 = 0,16 унции смазки.

Эмпирическое правило №2: Один ход на дюйм вала

Это практическое правило полностью зависит от шприца для смазки. Разные смазочные шприцы подают разный объем смазки за один ход. Вероятно, было бы лучше сказать 2 или 3 грамма на дюйм диаметра вала. Большинство смазочных шприцев обеспечивают объем, близкий к этому показателю. Прежде чем доверять этому эмпирическому правилу, вам нужно знать свой шприц для смазки. 10 нажатий смазки, взвешенных на точных весах, скажут вам, сколько смазки вы подаете за один ход смазочного шприца.

Правило № 3. Почувствуйте и прислушайтесь

Можно определить, правильно ли смазан подшипник, прислушиваясь к подшипнику и ощущая давление через рукоятку смазочного шприца. Чтобы услышать различия в звуках подшипников, подшипник должен вращаться с рабочей скоростью. Стетоскоп механика может облегчить эту задачу. Когда впрыскивается первая порция смазки, шум подшипника обычно значительно уменьшается, так как старая сухая смазка вытесняется новой смазкой. По мере добавления смазки шум подшипника будет оставаться почти постоянным с краткими изменениями, соответствующими каждому ходу смазочного шприца. Эти кратковременные изменения быстро проходят после каждого удара. Когда подшипник окончательно заполнится, уровень звука начнет увеличиваться по мере добавления смазки. Смазку следует добавлять в подшипник только до тех пор, пока не начнется увеличение шума.

По мере добавления смазки шум подшипника будет оставаться почти постоянным с краткими изменениями, соответствующими каждому ходу смазочного шприца. Эти кратковременные изменения быстро проходят после каждого удара. Когда подшипник окончательно заполнится, уровень звука начнет увеличиваться по мере добавления смазки. Смазку следует добавлять в подшипник только до тех пор, пока не начнется увеличение шума.

Одновременно с заполнением подшипника происходит увеличение давления смазки. Специалист по смазке должен учитывать сопротивление, которое ощущается в рукоятке смазочного пистолета. Когда давление начинает увеличиваться, увеличение звука должно соответствовать увеличению войлочного сопротивления.

Однако важно помнить, что эта процедура меняется при использовании удлинительного шланга для смазки. Поскольку удлинительные шланги для смазки могут слегка расширяться при повышенном давлении смазки, а также поскольку смазка очень вязкая, смазка медленно перемещается по этим шлангам.

При правильной смазке охватываемого шарнира следует использовать каплю смазки размером с горошину. Правильное порционирование очень важно — слишком много жира может привести к загрязнению, а слишком мало — к утечке вакуума.

При правильной смазке охватываемого шарнира следует использовать каплю смазки размером с горошину. Правильное порционирование очень важно — слишком много жира может привести к загрязнению, а слишком мало — к утечке вакуума.  Сначала вы должны услышать звуки царапанья по стеклу. Продолжайте крутить взад и вперед, пока царапающий звук не исчезнет и не появится гладкая, четкая полоса по всему суставу. При вращении он должен быть очень гладким.

Сначала вы должны услышать звуки царапанья по стеклу. Продолжайте крутить взад и вперед, пока царапающий звук не исчезнет и не появится гладкая, четкая полоса по всему суставу. При вращении он должен быть очень гладким.