Смазка для закрытых подшипников – выбор смазки

Что такое закрытый подшипник?

Закрытый подшипник – это подшипник, закрытый пыльником или защитной шайбой из листовой стали или другого материала с обеих сторон. Обычно модификация модели подшипника предполагает закрытую и открытую версию изделия. Закрытые подшипники обозначаются стандартной маркировкой:

| Z | Радиальный подшипник, закрытый защитной стальной шайбой с одной стороны |

| 2Z | Радиальный подшипник, закрытый защитной стальной шайбой с двух сторон |

| RS | Радиальный подшипник, закрытый резиноплаcтиковым (NBR) контактным уплотнением с одной стороны |

| 2RS | Радиальный подшипник, закрытый резиноплаcтиковым (NBR) контактным уплотнением с обеих сторон |

| RS1, RS2, RS1Z, RSH, RSL |

Указывают на типы материала для резинопластиковых уплотнений |

| RS, бутадиенакрилнитрильный каучук (NBR) | Композитный полимер обладает хорошей устойчивостью к:

|

Выбор смазки для закрытого подшипника

Подшипники закрытого типа предназначены для использования в узлах со скоростью вращения не более 15 000 оборотов в минуту, то есть подходит для автомобильных механизмов, насосов и электроинструментов. Как снять пыльник и сменить смазку подшипника закрытого типа, подробнее в этой статье магазина «Промышленная Автоматизация».

Смазки, которые подходят для работы с закрытыми подшипниками – это:

Как снять пыльник и сменить смазку подшипника закрытого типа, подробнее в этой статье магазина «Промышленная Автоматизация».

Смазки, которые подходят для работы с закрытыми подшипниками – это:

- Литол;

- Жировой солидол;

- Циатим;

- Консталин.

В составе многих марок смазок содержится минеральное масло и присадки, а также различные виды загустителей.

Литол

Литоловая смазка содержит серу – вещество, которое высушивает влагу, которая возникает во время хода. Литол – густая паста, которая обладает большим диапазоном рабочих температур и сохраняет эластичность при морозе до – 30°.

Солидол

В составе солидола содержится кальций, также водоотталкивающее вещество. Солидол предотвращает попадание пыли внутрь механизма, а рабочая температура солидола останавливается на отметке 60°.

Как рассчитать количество смазки?

Недостаточное смазывание, как и переизбыток смазочного материала, вызывают перегрев механизма и преждевременный выход из строя. Чтобы избежать неприятных последствий неправильно подобранного количества смазки, проведем расчет количества материала. Первое, от чего зависит количество смазки – скорость работы механизма:

Чтобы избежать неприятных последствий неправильно подобранного количества смазки, проведем расчет количества материала. Первое, от чего зависит количество смазки – скорость работы механизма:

- низкоскоростные – 75-90%;

- среднеоборотистые – 50%;

- быстроходные – 30%.

Количество смазки определяется по формуле: VСВ = π/4 ×B × (D2 – d2) × 10.9 – G/A Где: π равно 3,14; B – высота (ширина) подшипника; D – наружный диаметр; d – внутренний диаметр; G – вес узла; A – быстроходность. Из всех данных нам не хватает только значения A, которое легко рассчитать по формуле: A = n × (D + d)/2 = n × dm (мм/мин)

Рекомендуемый процесс заполнения – 40% для обеих сторон подшипника.

Правильность расчетов легко проверить при начале эксплуатации системы – нагрев механизма должен быть минимальным, а в процессе хода и вовсе температура должна опуститься до оптимальной рабочей.

Рекомендуемый процесс заполнения – 40% для обеих сторон подшипника.

Правильность расчетов легко проверить при начале эксплуатации системы – нагрев механизма должен быть минимальным, а в процессе хода и вовсе температура должна опуститься до оптимальной рабочей.Оставить заявку или получить обратную связь вы можете написав нам на [email protected] или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.

Как смазать закрытый подшипник своими руками

Подшипник представляет собой узел, позволяющий зафиксировать вращающуюся деталь в механизме. Конструктивно подшипник представляет собой два кольца внутренний и внешний, между которыми установлены шарики или ролики. Подшипники закрытого типа считаются самыми востребованными. Они предназначены для работы в условиях, где возможны попадания пыли и абразивных частичек. Для длительного удержания консистентной смазки внутри, в подшипнике устанавливаются уплотнители между двумя кольцами. Они бывают с одной или с обеих сторон.

Подшипники закрытого типа считаются самыми востребованными. Они предназначены для работы в условиях, где возможны попадания пыли и абразивных частичек. Для длительного удержания консистентной смазки внутри, в подшипнике устанавливаются уплотнители между двумя кольцами. Они бывают с одной или с обеих сторон.

Система самосмазывания в подшипники необходима для того, чтобы обеспечить бесперебойную подачу смазки. Если смазки будет недостаточно, то деталь перегреется и сломается. Но чтобы продлить срок службы подшипника в 2-3 раза, нужно его вскрыть и заменить масло. А вот как это сделать, мы рассмотрим в этой статье.

Необходимые материалы и инструменты

Для проведения такой операции, вам понадобится кое-какие материалы и инструменты:

- Обойный или сапожный нож;

- Острое шило или специальный захват;

- Уайт-спирит или ацетон, можно бензин или керосин;

- Ветошь или обыкновенные тряпки;

- Литиевая или другая густая смазка типа «Циатим» или «Литол».

Процесс разборки и смазки

Уплотнительное кольцо могут быть пластиковые, металлическо-резиновые или металлические. Для разборки, защитный уплотнитель необходимо аккуратно поддеть каким-нибудь острым предметом за край кольца и слегка приподнять его. Это надо сделать шилом, захватом или ножом, можно использовать маленькую отвертку, применяемую для ремонта часов. Подцепить нужно осторожно не повредив защитный пыльник. Если кольцо будет деформировано, то установить его на место уже будет невозможным.

Такую же процедуру, мы проводим с другой стороны подшипника. Затем необходимо удалить старую смазку с помощью какого-либо растворителя. Тщательно промыть подшипники и уплотнители в бензине или керосине. Если есть возможность, продуть сжатым воздухом, чтобы удалить остатки старой смазки и хорошенько протереть ветошью. После этого подшипник необходимо просушить.

Прежде, чем заполнять емкость новой смазкой, необходимо провести диагностику подшипника в следующей последовательности:

- Провести визуальный осмотр на предмет износа сепаратора и наличие сколов, трещин, раковин и коррозии;

- Отсутствие заметного люфта обойм относительно друг друга;

- Зажав пальцами внутреннее кольцо, другой рукой прокрутить наружную обойму.

Если Ваш подшипник прошел диагностику на пять, то приступаем к следующей операции. Аккуратно устанавливаем на свое место одно защитное кольцо. Перевернув подшипник, заполняем смазкой на 80% от всего объема. Прокручиваем несколько раз, чтобы смазка распределилась равномерно. Излишки смазки необходимо удалить чистой тряпочной.

И наконец устанавливаем на место вторую крышку.

Подшипники с металлическими кожухами сложно снять. Их можно заполнить смазкой используя смазочный шприц с острым наконечником. Можно использовать обыкновенный медицинский шприц на 5 мг. Смазка наносится на кромку уплотнения в месте соприкосновения с обоймой подшипника. Для лучшего проникновения внутрь, смазку необходимо нагреть. Нагретая смазочная масса легче проникает в щели.

Дополнительные рекомендации

Проделав такое техническое обслуживание, вы значительно продлите срок службы подшипника и при этом еще и сэкономите. После снятия пыльников, необходимо тщательно удалить старую смазку. Не все виды смазок могут смешиваться между собой. Трудно угадать литиевая, силиконовая или полимочевинная смазка была установлена. Перемешивание различных видов смазки изменят первоначальную консистенцию и техническую характеристику.

После снятия пыльников, необходимо тщательно удалить старую смазку. Не все виды смазок могут смешиваться между собой. Трудно угадать литиевая, силиконовая или полимочевинная смазка была установлена. Перемешивание различных видов смазки изменят первоначальную консистенцию и техническую характеристику.

При демонтаже уплотнительных колец острым режущим инструментом, нужно быть очень осторожным. Если нож соскользнет, можно порезаться. Я бы посоветовал надевать перчатку на левую руку. При работе с растворителями или ацетоном, необходимо соблюдать осторожность. Эти жидкости легко воспламеняются.

Основные виды смазок для закрытых подшипников:

- Графитная смазка;

- Циатим-201, циатим-205;

- Литол-24;

- Солидол;

- ШРУС-4;

- ЭРА.

Смотрите видео

Теперь Вы знаете как можно это сделать в домашних условиях, не прибегая к услугам мастерских. Удачи Вам.

Как смазать закрытый подшипник без разборки — https://sdelaysam-svoimirukami.![]() ru/7971-kak-smazat-zakrytyj-podshipnik-bez-razborki.html

ru/7971-kak-smazat-zakrytyj-podshipnik-bez-razborki.html

» Герметичные подшипники чистые и экономичные

15 февраля 1999 г. 6 минут

Уплотнение добавляет ряд характеристик:

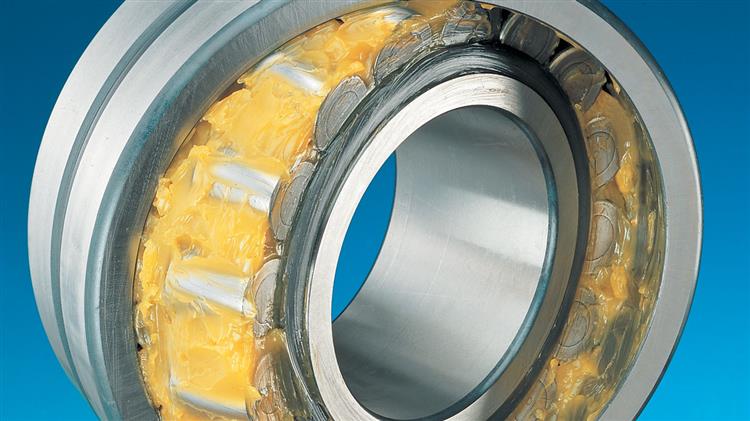

Сферические роликоподшипники с уплотнениями экономят место, деньги и защищают окружающую среду. Это привлекательные атрибуты на все более конкурентном рынке. Уплотнения на сферических роликоподшипниках открывают новые области применения подшипников этого типа. Со временем продажи подшипников с уплотнениями могут составлять значительную часть всего рынка сферических роликоподшипников.

Герметичные сферические роликоподшипники способны выдерживать высокие нагрузки и большие перекосы, обеспечивая эффективную защиту от грязи и в то же время сохраняя смазку.

Уплотнение добавляет ряд характеристик:

- Подшипник защищен от внешнего загрязнения.

- Смазка остается на месте. Это означает, что подшипники смазываются на весь срок службы или увеличивается интервал повторного смазывания.

- Простое обращение. Подшипник защищен от грязи во время монтажа.

- Экономия места. Внешней герметизации можно избежать.

Уплотнения специально разработаны с двумя уплотнительными кромками – внешней кромкой, которая отталкивает крупные частицы, и внутренней кромкой, образующей настоящее уплотнение. Это обеспечивает хорошую герметизацию и длительный срок службы. Кроме того, для более крупных подшипников уплотнения легко демонтировать, что позволяет осмотреть подшипник и, при необходимости, заменить уплотнения.

Там, где применялся этот новый продукт, он показал хорошие результаты. Подшипник был испытан как в лаборатории, так и в реальных условиях, и SKF продолжает дальнейшие обширные лабораторные испытания, чтобы соответствовать ожидаемым будущим требованиям рынка. Несмотря на то, что подшипник соответствует своим первоначальным характеристикам, предельные возможности его возможностей выше.

Все результаты испытаний показывают, что характеристики подшипников значительно превосходят ожидания в тех областях применения, в которых они использовались. Благодаря информации, полученной в результате этих испытаний, можно будет рекомендовать подшипник для более жестких условий эксплуатации, открывая путь для новых областей применения.

Экономия места

Подшипник со встроенными уплотнениями требует меньше места, чем подшипник с внешним уплотнением. Это компактное решение обеспечивает несколько явных преимуществ, таких как экономия веса и места, которые конечный пользователь всегда может измерить в виде экономии средств. Хороший пример можно найти в робототехнике. Заменив прежний подшипниковый узел герметичным сферическим роликоподшипником, ширину подшипникового узла робота можно уменьшить вдвое. Это, в свою очередь, уменьшает общую ширину манипулятора робота, а это означает, что конечный пользователь может размещать робота в более ограниченном пространстве. Это также экономичное решение. Чистота окружающей среды не так важна при монтаже подшипника. В качестве бонуса подшипник не требует повторной смазки, что также обеспечивает экономию при обслуживании.

Хороший пример можно найти в робототехнике. Заменив прежний подшипниковый узел герметичным сферическим роликоподшипником, ширину подшипникового узла робота можно уменьшить вдвое. Это, в свою очередь, уменьшает общую ширину манипулятора робота, а это означает, что конечный пользователь может размещать робота в более ограниченном пространстве. Это также экономичное решение. Чистота окружающей среды не так важна при монтаже подшипника. В качестве бонуса подшипник не требует повторной смазки, что также обеспечивает экономию при обслуживании.

Простой монтаж

Благодаря встроенным в подшипник уплотнениям встраивание и монтаж подшипников обходится дешевле. Этот вариант выбрал производитель жаккардовых ткацких станков, которые производят высококачественное тканое полотно. Герметичный сферический роликоподшипник SKF также идеально подходит для высоких ударных нагрузок и относительно низких скоростей, необходимых в текстильной промышленности.

Больше нет необходимости в механической обработке корпуса для установки отдельных уплотнений, а также можно избежать сложных процессов монтажа уплотнений. Кроме того, подшипник полностью защищен от попадания грязи при монтаже и уже обеспечена первичная смазка. В большинстве случаев повторная смазка при эксплуатации этих станков не требуется. При необходимости можно обеспечить повторное смазывание с помощью функции SKF, обозначенной W33.

Кроме того, подшипник полностью защищен от попадания грязи при монтаже и уже обеспечена первичная смазка. В большинстве случаев повторная смазка при эксплуатации этих станков не требуется. При необходимости можно обеспечить повторное смазывание с помощью функции SKF, обозначенной W33.

Экологичность

В трамваях используются закрытые сферические роликоподшипники, обеспечивающие защиту окружающей среды. Такие автомобили подвержены частым остановкам и троганию с места с умеренной скоростью движения. В данном случае отношение C/P (отношение базовой динамической грузоподъемности к эквивалентной динамической нагрузке на подшипник) составляет около 10. Необходимость перехода на герметичные подшипники заключалась в уменьшении утечки масла через внешние уплотнения. Ранее использовались подшипники с масляной смазкой, когда одно и то же масло использовалось для смазки обоих подшипников и редуктора. В герметичных подшипниках подшипник смазывается консистентной смазкой, а уплотнения подшипника обеспечивают дополнительную защиту. Все это означает, что разливается значительно меньше нефти.

Все это означает, что разливается значительно меньше нефти.

Защита от грязи

Одной из областей, в которой используются защитные качества уплотнения, является производство стали. Герметичные сферические роликоподшипники успешно применяются в машинах непрерывного литья заготовок и рольгангах. В литейных машинах расплавленная сталь превращается в листовое железо, слябы или заготовки. Подшипники используются в опорных роликах конвейерной системы и подвергаются воздействию постоянных потоков воды, смешанной с солью и загрязнениями. В этом случае температура, действующая на подшипники, может варьироваться от 20 °C до 180 °C, а скорость опорных валков обычно составляет от 2 до 10 об/мин, а отношение C/P обычно меньше единицы.

Традиционных внешних уплотнений недостаточно для предотвращения проникновения пара и накипи. Старое решение состояло в том, чтобы постоянно смазывать подшипники, чтобы защитить их от грязи. Это требует огромного расхода смазки. Одна слябовая МНЛЗ может потреблять до 50 тонн смазки в год. Использование герметичных сферических роликоподшипников значительно снижает потребление. Герметичный подшипник не требует повторной смазки, в то время как внешнее уплотнение смазывается лишь изредка.

Использование герметичных сферических роликоподшипников значительно снижает потребление. Герметичный подшипник не требует повторной смазки, в то время как внешнее уплотнение смазывается лишь изредка.

На практике это означает, что использование смазки сокращается до нескольких тонн в год. Наряду с сокращением использования смазочных материалов, что дает экономию, еще большую экономию можно получить за счет устранения необходимости обращения со сточными водами, загрязненными смазочными материалами. Еще одним преимуществом является то, что систему охлаждения легче содержать в чистоте. Это означает, что все детали, которые необходимо охлаждать, могут оставаться холодными. В свою очередь, резко сокращается количество прорывов, при которых происходит разрыв стальной отливки и выплескивание жидкой стали.

Сферические роликоподшипники с уплотнениями доступны в двух вариантах: один для нормальных температур до 110 °C и один для высокотемпературных применений до 180 °C. Подшипник доступен с различными вариантами смазки и материала уплотнения. Ассортимент включает подшипники для валов диаметром от 40 мм до 220 мм.

Ассортимент включает подшипники для валов диаметром от 40 мм до 220 мм.

Дальнейшее развитие

Опыт текущих герметичных конструкций очень обнадеживает. Поскольку закрытые сферические роликоподшипники обладают значительным потенциалом, SKF намерена вкладывать в этот продукт дополнительные долгосрочные инвестиции. Это позволяет SKF предлагать клиентам широкий выбор типоразмеров подшипников.

Håkan Lindgren,

SKF AB, Göteborg, Sweden

Debunking The Myths Bearing почему колеса часто вибрируют, стучат, скрипят, тянут и перегреваются? Подшипники могут выйти из строя по многим причинам. Большинство отказов (как показано на рис. 1) связаны со смазкой и загрязнением, но мифы и неправильные представления, передаваемые от одного поколения инженеров по техническому обслуживанию к следующему, способствуют сохранению многих проблем, которых легко избежать.

Эти мифы делятся на три основные области использования подшипников: установка, неправильное применение и смазка.

Эти мифы делятся на три основные области использования подшипников: установка, неправильное применение и смазка.Мифы об установке:

Миф об установке № 1: при необходимости можно забить подшипник на место.

Никогда не наносите прямых ударов по подшипнику. Тела качения и дорожка качения закалены, но все же могут быть повреждены. Удар молотком может оставить вмятины на дорожке качения, которые вызывают шум и значительно сокращают срок службы подшипника. Если установка затруднена, сначала проверьте диаметр вала и проверьте наличие заусенцев, грязи или коррозии на валу. При необходимости используйте пресс, чтобы установить подшипник. Равномерно надавите на поверхность внутреннего кольца, чтобы не повредить дорожки качения и тела качения.

Миф об установке № 2: Стандартный валопровод TGP — лучший вариант.

Гораздо важнее знать диапазон допусков вала, чтобы убедиться, что он соответствует спецификациям производителя вашего подшипника по диаметру и круглости. Ознакомьтесь с рекомендациями производителя подшипника и измерьте/укажите правильный диаметр вала.

Ознакомьтесь с рекомендациями производителя подшипника и измерьте/укажите правильный диаметр вала.

Миф об установке № 3: Можно затягивать установочные винты по одному вручную.

Установочные винты следует затягивать с рекомендуемым производителем моментом затяжки. Недостаточное затягивание может привести к проскальзыванию подшипника на валу. Чрезмерная затяжка может деформировать дорожку качения или расколоть внутреннее кольцо. Используйте правило «наполовину полный/полный» для затягивания установочных винтов: затяните первый установочный винт на половину рекомендуемого крутящего момента, второй установочный винт на полный крутящий момент, а затем вернитесь к первому установочному винту и приложите полный крутящий момент.

Мифы о применении

Миф о применении №1: Подшипники не должны быть горячими на ощупь.

Нормальная рабочая температура подшипника может варьироваться от 80 до 150 F, но в некоторых случаях может работать выше или ниже. Большинство подшипников рассчитаны на температуру от -20 до 220 F, но могут поставляться со специальной смазкой, уплотнениями или процессами термостабилизации, которые позволяют им работать при более высоких температурах.

Большинство подшипников рассчитаны на температуру от -20 до 220 F, но могут поставляться со специальной смазкой, уплотнениями или процессами термостабилизации, которые позволяют им работать при более высоких температурах.

Подшипники обычно нагреваются сильнее при запуске или сразу после повторной смазки, поскольку избыток смазки увеличивает сопротивление и трение в подшипнике. Всплески до 50 F являются нормальными при запуске и до 30 F после повторной смазки. По мере того как тела качения удаляют излишнюю смазку через уплотнения, подшипники возвращаются к установившейся температуре.

Применение Миф №2: Большие подшипники всегда лучше.

Подшипники большего размера с более высокой грузоподъемностью могут иметь более высокую усталостную долговечность, но если нагрузка не достигает минимального требования, тела качения могут скользить по дорожке качения вместо качения. Это может привести к перегреву, чрезмерному износу, выходу из строя смазки и выходу из строя подшипника.

Применение Миф №3: Герметичные подшипники со смазкой на весь срок службы будут служить вечно.

Срок службы подшипника зависит от срока службы смазки, на который влияют условия эксплуатации (скорость и нагрузка) и окружающая среда (температура и загрязнение). Срок службы смазки можно увеличить за счет улучшенных уплотнений, правильной установки и правильного выбора смазки. В конечном счете, лучший подшипник — это правильно смазанный подшипник.

Мифы о смазке

Миф о смазке № 1: Повторной смазки один раз в год достаточно.

Начните с изучения рекомендаций производителя подшипников по смазке. В качестве рекомендуемых отправных точек будут указаны количества и интервалы смазки, но фактические интервалы смазки могут существенно различаться в зависимости от нагрузки, скорости, температуры или условий окружающей среды. Применения с более высокими скоростями, температурами или сильным загрязнением иногда требуют частого повторного смазывания, возможно, еженедельно или ежедневно. Напротив, установленный шарикоподшипник в малонагруженной, низкоскоростной, чистой среде может нормально работать при повторной смазке с интервалом от 12 до 24 месяцев. Для некоторых областей применения может потребоваться контроль и соответствующая корректировка интервалов/количеств смазки.

Напротив, установленный шарикоподшипник в малонагруженной, низкоскоростной, чистой среде может нормально работать при повторной смазке с интервалом от 12 до 24 месяцев. Для некоторых областей применения может потребоваться контроль и соответствующая корректировка интервалов/количеств смазки.

Повторное смазывание пополняет смазку, когда текущая смазка выходит из строя или ухудшается из-за разрушения базового масла из-за температуры. Без этого смазывающие свойства исчезают, и результатом является контакт металла с металлом. При повторной смазке подшипника масло пополняется, поддерживая надлежащую пленку.

Закачивание новой смазки в подшипник также помогает смывать загрязнения. Многие смонтированные подшипники спроектированы таким образом, чтобы смазка могла попадать в полость подшипника как можно ближе к телам качения. По мере добавления смазки старая смазка выталкивается из уплотнений (если уплотнения очищаются). Очищенная смазка выводит загрязняющие вещества и предотвращает попадание грязи на уплотнения.

Миф № 2 о смазке: всегда добавляйте смазку до тех пор, пока она не вытеснится из уплотнения.

Если вы закачиваете смазку в подшипник до тех пор, пока она не очистит уплотнение, вы, вероятно, полностью заполните полость подшипника. Избыток смазки может привести к повышению рабочей температуры и может создать достаточное давление, чтобы разрушить уплотнение. Однако на низких скоростях или в грязных условиях, когда грязь может легко попасть в уплотнения, заполнение подшипника консистентной смазкой может помочь улучшить рабочие характеристики. Опыт применения подскажет, когда следует заполнять всю полость подшипника.

Смазка Миф №3: Если подшипник шумит, необходимо добавить смазку.

Если подшипник издает шум, вероятно, произошло внутреннее повреждение. Со временем это увеличивается, что может привести к катастрофическому отказу. Добавление смазки может обеспечить временное облегчение, но за шумным подшипником следует внимательно следить и заменять его при первой же возможности.

Причина отказа также должна быть исследована либо независимым анализом, либо анализом отказа производителя. (Производственный анализ требует как можно скорее снять подшипник, чтобы помочь в более точной диагностике проблемы.)

Смазка Миф №4: Подойдет любая смазка.

Смазки различаются. Некоторые из них могут быть несовместимы из-за использования разных загустителей (мыла). При смешивании двух несовместимых смазок они могут загустеть и затвердеть или разжижаться и вытекать из подшипника. Например, во многих электродвигателях используется загуститель из полимочевины, а в некоторых установленных шарикоподшипниках используются загустители на основе литиевого комплекса. Эти смазки практически совместимы и, в зависимости от фактического состава, могут не работать вместе. Типы смазок также могут быть несовместимы из-за вязкости или типа масла в смазке, поэтому всегда рекомендуется проконсультироваться с поставщиком смазки.

Миф о смазке № 5: Просто пропустите смазку через фитинг.

Всегда очищайте пресс-масленки и наконечник шприца для смазки. Рекомендуется поместить наконечник смазочного шприца в масляную ванну или обернуть его пластиковой крышкой для защиты.

Время безотказной работы вашего завода и OEE могут повлиять на здоровье ваших подшипников. Если вы не достигаете желаемого срока службы для некоторых из них, производитель подшипников может помочь вам в правильном выборе и устранении неполадок.

Ян А. Рубин (Ian A. Rubin) — директор по маркетингу монтажных подшипников Sealmaster, System Plast и продуктов под брендами Browning компании Emerson Power Transmission Solutions. Для получения дополнительной информации посетите сайт powertransmissionsolutions.com.

Есть ли у вас опыт и знания по темам, упомянутым в этом содержании? Вам следует подумать о том, чтобы внести свой вклад в нашу редакционную команду CFE Media и получить признание, которого вы и ваша компания заслуживаете. Нажмите здесь, чтобы начать этот процесс.