Прицеп камаз бортовой: модификации, технические характеристики, фото

Мы не смогли обойти стороной легендарный советский тягач КамАЗ-5320, который помог перевезти миллиарды грузов и стал первым автомобилем. Данная модель выпускалась в период с 1976 по 2001 год, однако, задача по созданию нового семейства дизельных грузовиков была поставлена еще в 1968-м. Уже весной 1969-го мир увидел образец грузовика ЗИЛ-170, а в 1972-м — тот самый опытный образец с документацией передали в Набережные Челны.

Вплоть до 2001 года транспортное средство выпускалось с минимальными изменениями, тогда как техническая оснастка оставалась практически неизменной. Стоит заметить, что производство КамАЗ-5320 было более чем масштабным и ознаменовало собой одну из последних ударных строек, которые смогли поднять страну на новый уровень. Спустя три года после начала выпуска с конвейера сошел стотысячный большегруз. Весь модельный ряд КамАЗ.

Внешний вид

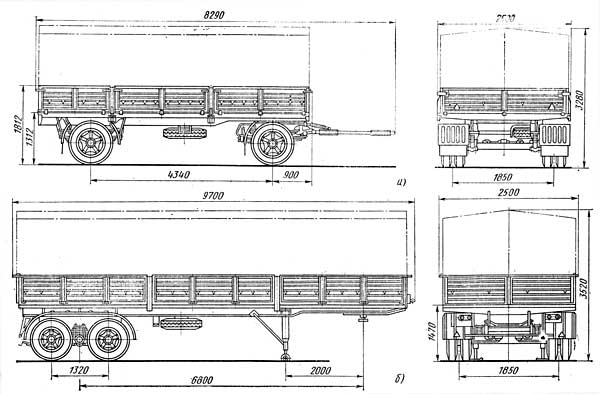

Итак, что же представляет собой КамАЗ-5320, если смотреть на него внешне? Это тягач, который может работать в связке с прицепом ГКБ. Грузоподъемность более чем приличная – 8 тонн, ну а в буксируемом прицепе можно захватить еще «восьмерку». Кузов КамАЗ 5320 является металлической платформой, где боковые борта вместе с задним можно открывать.

Грузоподъемность более чем приличная – 8 тонн, ну а в буксируемом прицепе можно захватить еще «восьмерку». Кузов КамАЗ 5320 является металлической платформой, где боковые борта вместе с задним можно открывать.

Благодаря этому удается обеспечивать более комфортабельную погрузку и выгрузку любых грузов на каждой из трех сторон. Пол выполняли с применением дерева прочного содержания. При необходимости можно установить защитный тент.

Сама внешность автомобиля Камского завода довольно узнаваема, ведь даже по сегодняшний день можно достаточно часто встретить их на различных дорогах. Хотя, стоит признаться, что кабина, откровенно говоря, устарела и нуждается в новой модернизации или, что еще лучше, вообще в новом исполнении.

Снаряженная масса модели 5320 – чуть больше 7 тонн, прицеп весит 3,5 тонны. Если полностью нагрузить автопоезд, то его суммарный вес может достигнуть 26,5 тонны. Теперь пройдемся по габаритам.

В длину КамАЗ-5320 растянулся на 7,43 метра, в ширину – на 2,5 метра.

Высота грузовика составляет 3350 мм, а вот база колес – 3190 плюс 1320 мм.

Длинномер КАМАЗ

Назначение, устройство и работа КПП автомобиля КамАЗ 740

Прицеп ГКБ-8350: фото, характеристики

Статья обновлена 21. 03.2019

03.2019

С целью повышения объемов грузоперевозок, которые можно осуществить на одном транспортном средстве, часто применяются разные типы прицепных устройств. Так, для грузовиков марки КАМАЗ используется прицеп ГКБ 8350, позволяющий транспортировать большее количество грузов за один и тот же промежуток времени. При этом его использование возможно даже по дорогам, находящимся в неудовлетворительном состоянии.

Содержание:

- Прицеп ГКБ-8350 для КАМАЗа

- Описание, фото

- Технические характеристики прицепа

- Модель прицепа ГКБ-8352

Прицеп ГКБ-8350 для КАМАЗа

Подобный прицеп относится к категории несамоходного транспорта, использующегося как дополнительное средство повышения возможного объема перевозимого груза. С целью его подключения к тягачу применяется специальные сцепные агрегаты. Это позволяет создавать автопоезд, который может состоять одновременно из нескольких подобных прицепов. Но при их использовании должны учитываться более сложные условия движения транспорта, ведь длина подобного автопоезда больше, чем у обычного грузовика, а мощность остается той же. Из-за этого с целью применения прицепа водитель должен дополнительно пройти обучение, по результату которого открыть соответствующую категорию в своем водительском удостоверении.

Из-за этого с целью применения прицепа водитель должен дополнительно пройти обучение, по результату которого открыть соответствующую категорию в своем водительском удостоверении.

Из-за повышения общей массы грузового транспорта растет и тормозной путь, являющийся важным параметром безопасности.

Прицеп предназначен для перевозки различных грузов

Прицепы разделяются на две отдельные категории по назначению транспортного средства:

- Универсальные.

- Специализированные.

К первым относят бортовые, тентовые, а также иные, используемые для транспортировки разных типов грузов, а вторые используются только для одного вида грузоперевозок. ГКБ 8350 представляет собой двухосный бортовой прицеп, позволяющий осуществлять перевозки объемом до 8 т. При этом модель относится к категории общего назначения. Основным тягачом, с которым применяется данное прицепное устройство, является КАМАЗ 5320. Положительными качествами агрегата считаются:

- Возможность создания транспортно-погрузочного комплекса, к примеру, при установке на тягач манипулятора.

- Снижение нагрузки на каждую ось автопоезда. В результате это позволяет использовать подобный транспорт на дорогах, где установлены ограничения веса.

- Уменьшение топливных и временных затрат для перевозки груза примерно на 40%.

- Возможность повышения количества транспортируемого груза, порой в несколько раз.

Но существуют и недостатки использования прицепа. Так, снижается скорость движения грузовика в составе автопоезда приблизительно на 30%. Это обусловлено повышением массы при сохранении мощности двигателя. Прицепному агрегату требуется регулярно проводить ТО с целью содержания его в исправном состоянии, что повышает эксплуатационные затраты. Периодичность осуществления ТО у ГКБ-8350 аналогичная с грузовиком КАМАЗ-5320.

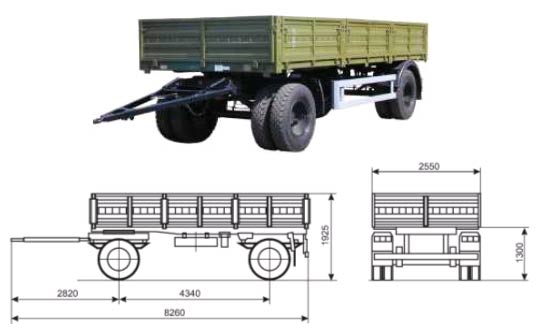

Описание, фото

Основами элементами в подобном прицепе является:

- Рама.

- Тормозной механизм.

- Элементы подвески.

- Передняя поворотная тележка.

- Передняя, а также задняя ось.

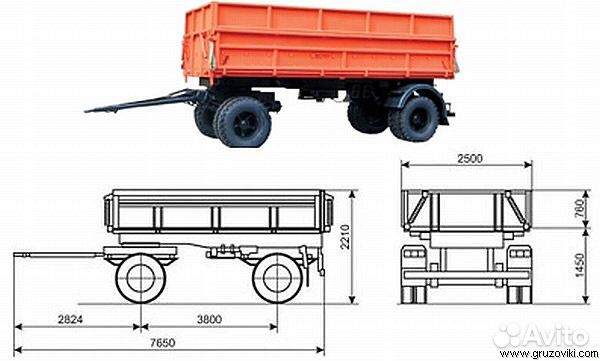

Сама платформа, выполненная из металла, оборудована боковыми бортами, разделенными на три секции. Для их скрепления применяются специальные стойки. Все борта, за исключением переднего, способны открываться для более удобного выполнения погрузочно-разгрузочных работ. На полу платформы находится специальное деревянное покрытие. Его при необходимости возможно демонтировать.

Прицеп ГКБ чаще всего используется в сцепке с КАМАЗом

Дополнительно модель возможно оборудовать тентом, устанавливаемым на разборной каркас.

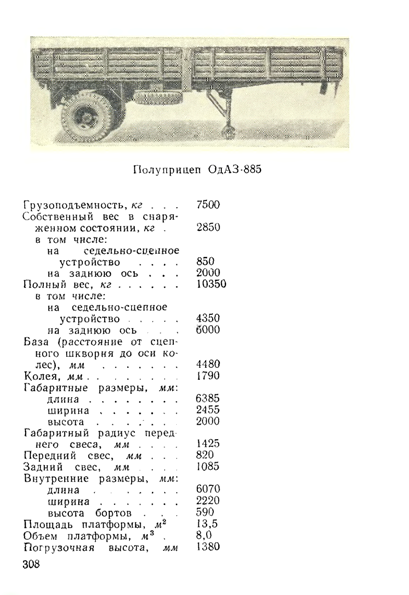

Технические характеристики прицепа

Отдельно стоит отметить и технические характеристики ГКБ-8350, определяющие его потребительские свойства и эффективность:

- Максимальная грузоподъемность – 8 т.

- Габариты погрузочной платформы – 6,1/0,5/2,32 м.

- Предельный объем перевозки – 7,11 куб.

м.

м. - Общая площадь погрузочной платформы – 14,2 км. м.

- Масса без загрузки – 3,5 т.

- Колея – 1,85 м.

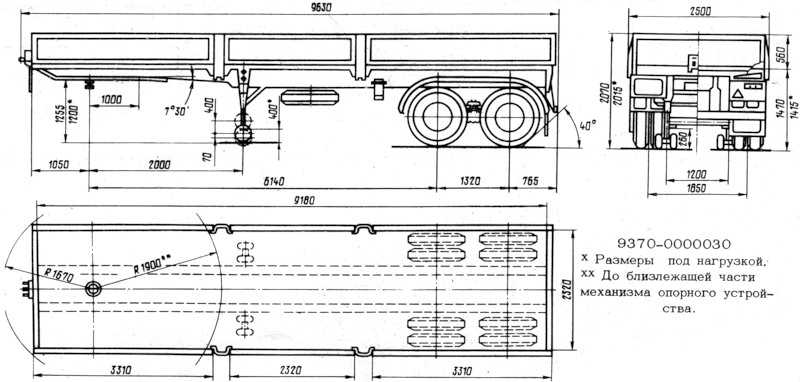

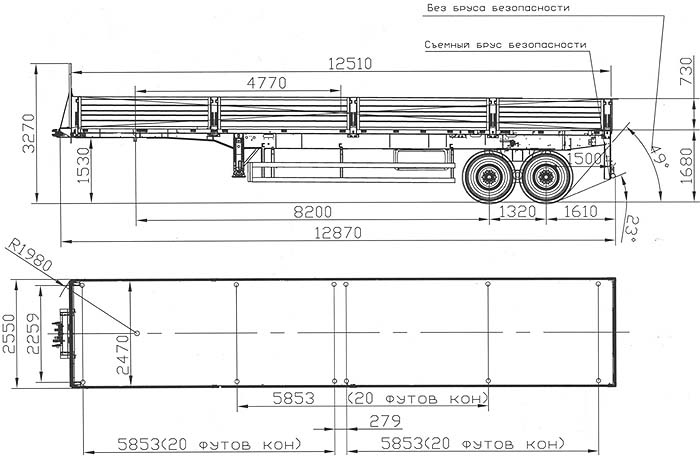

Модель прицепа ГКБ-8352

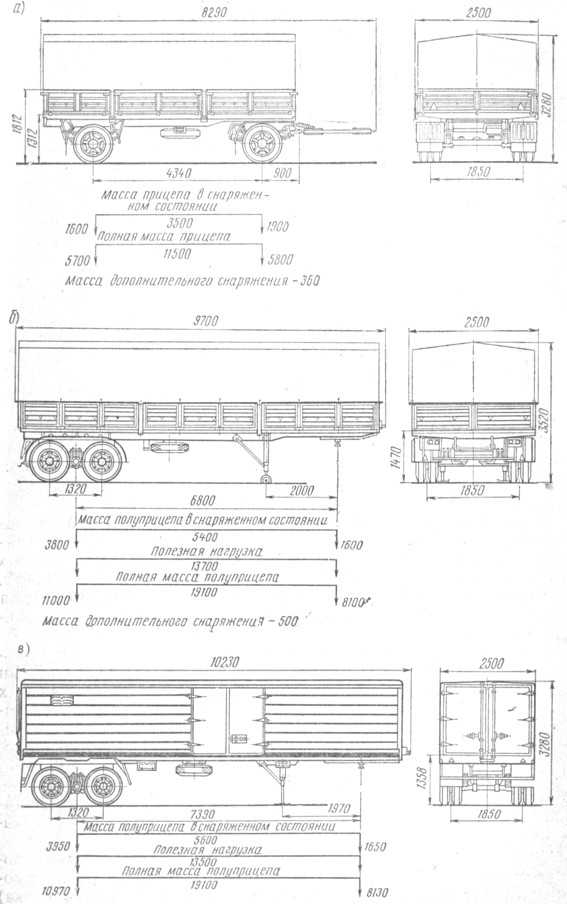

За счет своей многофункциональности, надёжности и высоких эксплуатационных характеристик прицеп ГКБ-8350 в свое время получил широкое распространение. Учитывая его преимущества, для разработки новых моделей его было решено взять в качестве основы. В результате конструкторы создали ГКБ прицеп 8352. Главным отличием стала максимальная грузоподъемность агрегата в 10 т. Это стало возможным благодаря сохранению прежней конструкции, но повышению жесткости рессорной подвески, а также применения более прочных материалов. После модернизации модели ГКБ-8352, максимальная перевозимая масса повысилась уже до 13,7 т.

С целью повышения объемов перевозимого груза одним транспортным средством применяется ГКБ-8350, относящийся к категории прицепов общего назначения. Со временем были выпущены новые модернизированные версии агрегатов ГКБ-8352, имеющие более высокие потребительские свойства.

Читайте еще:

10 потрясающих фотографий взлетающих грузовиков

Острые ощущения от невесомости, которых так жаждут любители адреналина, часто не поддаются их контролю на американских горках или в падающем лифте. Бездорожье дает водителям возможность довести свои тела и грузовики до предела, прыжки через гребни создают ощущение невесомости, которое чаще называют «надуванием воздуха».

Все опасное или захватывающее вызывает прилив адреналина, что-то очень захватывающее, чего наркоманы жаждут все больше и больше, пытаясь совершать более длинные и быстрые прыжки — часто в транспортных средствах, которые никогда не предназначались для такой езды.

Полутягач 10/10 — Отдых на выходных для водителя большой буровой установки

Легендарная скорость Водители полуприцепов проводят бесчисленные часы, путешествуя по шоссе Америки, перевозя практически все, что может поместиться в их трейлерах. Вы могли бы подумать, что во время простоя они захотят уйти от своих буровых установок?

Вы могли бы подумать, что во время простоя они захотят уйти от своих буровых установок?

У этого владельца Ford LTL были другие идеи. Преодолеть расстояние в 101 фут и приземлиться целым, а затем уехать на грузовике, обычно используемом для перевозки грузов весом до 61 000 фунтов, очень впечатляет.

9/10 ОАО Камаз — Победители ралли

ImgurКогда-то хорошо знакомый на ралли «Париж-Дакар» в качестве машины поддержки, ОАО «Камаз» с тех пор добился успеха в ралли как участник соревнований. Все в КамАЗе большое, весит 9,5 тонны и способен развивать ограниченную скорость в 140 км/ч, что требует огромной мощности.

Оснащен 13-литровым турбодизельным двигателем мощностью 1150 л.с. с естественным приводом на все четыре колеса весом 150 кг каждое. Как и следовало ожидать, Камаз имеет немалую тягу к сжиганию топлива до 200 литров на каждые 100 км при полной нагрузке.

СВЯЗАННЫЙ: Посмотрите, как грузовик КамАЗ Дакар мощностью 1000 л.с. прокладывает себе путь в Гудвуд, прежде чем перепрыгнуть через Lamborghini

8/10 Ford F-150 Raptor — самый продаваемый грузовик Америки

Motor Authority Учитывая его огромную популярность в течение 43 лет как самого продаваемого пикапа в США, неудивительно, что владельцы проверяют возможности своих автомобилей. В стандартной заводской спецификации Raptors — отличные внедорожники, способные без особых усилий справляться с самой пересеченной местностью.

В стандартной заводской спецификации Raptors — отличные внедорожники, способные без особых усилий справляться с самой пересеченной местностью.

Владельцы хорошо обслуживаются послепродажными комплектами длинноходной подвески, что делает F-150 отличным грузовиком для гонок по бездорожью, где необходимо быстро подняться в воздух.

7/10 Lotus F1 Team Truck (и автомобиль) — лучшая реклама всех времен

Top GearКоманда Формулы-1 Lotus, созданная и спонсируемая Renault, установила мировой рекорд в 2014 году, перепрыгнув грузовик Renault Magnum одной из команд через движущийся автомобиль Формулы-1, преодолев расстояние в 83 фута.

не предназначены для скорости с максимальной скоростью 81 миль в час, а вес 18 000 кг без прицепа — настоящее достижение, позволяющее избежать раздавливания многомиллионной машины F1 в процессе. Как рекламный ход, это хороший ход, и с тех пор ни одна другая команда не пыталась это сделать.

СВЯЗАННО: 10 лучших команд F1, когда-либо соревнующихся

6/10 Bowler Nemesis — как должны быть построены Range Rover

Evo Bowler начал с модификации и настройки внедорожников Land Rover, а затем перешел на рынок индивидуально спроектированных и построенных внедорожников.

Bowler выпустил дорожную версию Nemesis, но, в конечном счете, грузовик предназначен для участия в ралли-рейдах, где преимущества шасси с пространственной рамой очевидны. Под капотом у владельцев есть выбор между 4 или 4,2-литровыми двигателями, причем топовая модель также оснащена наддувом.

5/10 Monster Truck — Grave Digger

Колесо новостейТребуется небольшое представление об одном из самых известных грузовиков-монстров, Grave Digger, первоначально построенном в 1982 году с использованием кузова пикапа 1957 года. Грузовики-монстры — это захватывающее зрелище для фанатов, будь то сокрушительные машины, гонки лицом к лицу или просто взлеты в воздух, которые доставят массу удовольствия публике.

Для вращения 66-дюймовых колес Grave Digger требуется огромное количество энергии, оснащенный двигателем Merlin объемом 540 кубических дюймов и мощностью 1450 л. с.

с.

СВЯЗАННЫЙ: 15 грузовиков-монстров, которые мы хотим, чтобы были легальными

4/10 Dodge Ram — Raptor Rival

Четырехколесная сетьDodge обновил модель RAM в 2019 году и добился большого успеха: среднемесячные продажи теперь намного ближе к модельному ряду F-150 Raptor. Покупатели могут указать настройку пневматической подвески, обеспечивающую более плавную езду, но для использования на бездорожье лучше подходят комплекты подъема подвески на вторичном рынке, обеспечивающие лучшую высоту дорожного просвета, позволяющую быстрее двигаться по пересеченной местности.

Даже в базовой комплектации с двигателем V6 RAM 1500 обладает достаточной мощностью, чтобы совершать такие важные прыжки.

3/10 Mercedes G63 AMG 6×6 — больше колес, больше воздуха

MotorTrend Выпускаемый ограниченным тиражом Mercedes G63 6×6, в отличие от любого другого гражданского внедорожника, имеет третью ведущую ось, что делает его полноприводным внедорожником. Построенный с использованием кузова стандартного автомобиля, установленного на удлиненное шасси для размещения дополнительной оси, интерьер сохраняет обычные роскошные изысканности.

Построенный с использованием кузова стандартного автомобиля, установленного на удлиненное шасси для размещения дополнительной оси, интерьер сохраняет обычные роскошные изысканности.

Под капотом AMG провела настройку 5,5-литрового двигателя V8, увеличив выходную мощность до 536 л.с., хотя в целях безопасности максимальная скорость G63 ограничена до 100 миль в час.

2/10 Toyota Hilux Ралли Дакар — Грузовики Hilux действительно везде

Global ToyotaВ той или иной форме Toyota Hilux выпускается уже более 50 лет, заслужив репутацию прочного и надежного автомобиля. Испытанный на разрушение Top Gear , а затем лихо побывавший на Северном полюсе, Hilux можно найти даже в самых негостеприимных и отдаленных местах.

Неудивительно, что он окажется подходящим для ралли Дакар, Toyota Gazoo Racing приняла участие в мероприятии 2020 года с модифицированным Hilux, оснащенным 5,0-литровым двигателем V8 мощностью 385 л.с. и 458 фунт-фут под капотом.

1/10 Stadium Super Truck —

Autoweek Новички в автоспорте, серия стадионов Робби Гордона Super Truck, которая доставляет настоящее удовольствие публике, часто используется в качестве поддержки для других мероприятий. Подобные по формату NASCAR, сами грузовики спроектированы на заказ и имеют только внешний вид линейки грузовиков, на которых они основаны.

Подобные по формату NASCAR, сами грузовики спроектированы на заказ и имеют только внешний вид линейки грузовиков, на которых они основаны.

Специальное шасси и подвеска позволяют водителям мчаться по асфальту на высокой скорости, а также совершать огромные прыжки, иногда до 130 футов в длину. Любой, кто хочет прокатиться с 25 000 долларов в кармане и подходящим защитным шлемом, может попробовать.

СЛЕДУЮЩИЙ: Эти владельцы решили вывезти свои суперкары на бездорожье

Оценка операционных показателей в процессе выгрузки сахарного тростника

ВВЕДЕНИЕ

Транспортировка сахарного тростника имеет большое значение в процессе производства сахара, так как отвечает за поставку стеблей на завод в кратчайшие сроки между уборкой и измельчением. Его влияние на себестоимость продукции всегда имело высокое значение, поэтому любое зафиксированное в нем отклонение будет иметь большое влияние на рентабельность сахарного производства. Поэтому это всегда должно быть адаптировано к сценариям этого сектора.

За последние десятилетия многие исследователи посвятили этому шагу несколько исследований https://dictionary.cambridge.org/dictionary/english-spanish/this, во всех его организационных формах: прямая или дробная вывозка, с помощью грузовиков с прицепами и без них. или тракторы с тележками; разрезают на куски комбинированным способом или долго транспортируют вручную (Matos 2014).

Согласно Paiva (2007), в секторе агробизнеса по выращиванию сахарного тростника начался процесс исследований и разработок, чтобы обеспечить присутствие в бразильском сельскохозяйственном секторе, поэтому сахарные компании пытались адаптироваться к этапу национальной экономики посредством инноваций для интеграции сельского хозяйства и промышленные зоны в единую систему. Для Caixeta et al. (2001) и Bocanegra-Herrera (2016), затраты на обрезку, загрузку и транспортировку составляют 30% от стоимости урожая сахарного тростника, только на транспортировку приходится 12% от этой суммы. Higgins (2006), цитируемый Decima (2011), ссылается на проблемы австралийской сахарной промышленности, где было установлено, что отсутствие интеграции в цепочке поставок из-за неэффективности между сбором урожая и послеуборочными процессами в транспортной системе является Главный фактор высокой себестоимости продукции.

Состав комплекса уборочно-транспортный напрямую влияет на стабильность и себестоимость процесса (Rodríguez, 2015), а его рациональное назначение представляет определенные трудности в процессе производства.

Парк автомобилей, используемых при перевозке сахарного тростника с полей на сахарные заводы Кубы, очень разнообразен, каждый вид транспорта имеет технические и экономические характеристики. Для достижения эффективности при определенных эксплуатационных условиях эксплуатации необходимо внедрение результатов проведенных исследований и адаптация качеств и характеристик к особенностям условий транспорта, на котором приходится эксплуатировать.

В нашей стране в основном применяются две технологии для перевозки сахарного тростника: «прямая перевозка» на Jogger с использованием оборудования и «комбинированная перевозка» (интермодальная) с использованием одного и того же автотранспортного оборудования (автомобиль с прицепом и без прицепа и трактора). тележками) для доставки тростника в центры очистки или сбора, где его очищают от соломы и посторонних примесей. Сахарный тростник загружается в железнодорожные ящики, а затем вывозится во двор мельницы, где он будет перерабатываться.

Сахарный тростник загружается в железнодорожные ящики, а затем вывозится во двор мельницы, где он будет перерабатываться.

Важным техническим показателем качества называется свежесть тростника, которая определяется как среднее время с момента срезки сахарного тростника в поле до его обработки в промышленности. Использование автомобильного транспорта, как правило, позволяет получить более свежий тростник, но его стоимость выше, чем использование железнодорожного транспорта. Тем не менее, Джоггеру предпочтительнее «прямая вывозка», потому что переработка более свежего тростника приводит к более высоким выходам при производстве сахара. (Ямада, 2002).

Системы транспортировки сахарного тростника развиваются в соответствии с различными критериями, такими как местные особенности и географические, экологические, экономические и технологические условия. По этим причинам применяемая система должна находиться в прямой зависимости от особенностей и степени развития местной сахарной промышленности и соответствовать уровню механизации выращивания сахарного тростника.

Тенденция на Кубе, как и в других странах-производителях сахара, заключается в поддержании и развитии системы автомобильного транспорта, благодаря благоприятным техническим и экономическим характеристикам, которые она имеет для освоения новых технологических достижений в этой области.

Несколько авторов, изучая этот процесс на Кубе, сходятся во мнении, что основные проблемы автомобильного транспорта в 2007-2012 гг. заключаются в плохом составе комбинированного прицепа и грузовика, неадекватной организации технической помощи средств массовой информации, участвующих в заготовка и использование нерациональных вариантов в операциях транспорта и перевалки сырья. Другими проблемами являются высокий процент посторонних включений в овощной массе и влияние размера срезов тростника, что сказывается на низком использовании вместимости транспортных единиц. Все это оказало существенное влияние на производительность грузовиков (Manso, 2010; Fuentes and José, 2007; Valdes, 2010; цитируется Matos and Garcia, 2012)

Таким же образом Bezuidenhout (2011) упоминает результаты исследовательской группы, которые согласны с тем, что основными недостатками в процессе являются недоиспользование рабочего времени транспортных единиц и в системе приема трости в бегуне. Кроме того, несовершенная организация технической помощи перед поломками комбайнов и транспортных агрегатов, а также эксплуатация машинных комплексов в условиях низких урожаев сельскохозяйственных культур, негативно сказывается на эффективности работы.

Кроме того, несовершенная организация технической помощи перед поломками комбайнов и транспортных агрегатов, а также эксплуатация машинных комплексов в условиях низких урожаев сельскохозяйственных культур, негативно сказывается на эффективности работы.

На сегодняшний день существует широкий спектр оборудования и технологий для транспортировки сахарного тростника от сбора до производства. Существует множество факторов, которые следует учитывать при планировании используемой системы, так называемого баланса транспортировки, обеспечивающего максимальную урожайность, более низкие затраты и время транспортировки с поля на производство сахарного тростника в этом секторе. С увеличением объемов прямых подвозов в отрасли, что требует организации эффективной логистической системы в процессе уборка-транспортировка-приемка, а это должно обеспечить сокращение временных потерь и затрат на этот процесс. Для этого промышленность должна продолжать совершенствовать свою систему приема сахарного тростника в тандеме и стабильного измельчения, чтобы достичь высокой производительности, эффективности и окупить высокие инвестиционные затраты (Brizuela, 2006; MINAZ, 2008; Manso, 2008; Varela, 2002, 2006, 2010, 2011 и Puig, цитируемые Матосом, 2014).

Подразделение (BSU) «1ro de Enero» в провинции Сьего-де-Авила является одним из крупнейших производителей сахарного тростника в стране. Он имеет мощность 4 600 тонн в качестве ежедневного измельчения, из которых 66% поступают автомобильным транспортом непосредственно с поля, что гарантирует дневное заземление, вместе с частью, поступающей от железнодорожного транспорта, что также гарантирует ночное заземление.

Однако этот https://dictionary.cambridge.org/dictionary/english-spanish/this UEB также не работает, потому что есть группа недостатков, которые породили настоящее исследование.

Цель: Оценить эксплуатационные показатели в процессе разгрузки сахарного тростника, прибывающего автомобильным транспортом в UEB «1ro de Enero», путем оценки среднего времени пребывания транспортных средств в приемных зонах и объемов тростника выбрасывается в единицу времени.

МЕТОДЫ

Для оценки процесса выгрузки тростника в УЭБ «1ro Enero» было проведено поперечное описательное исследование (Dorado, 2015). Благодаря наблюдению, измерению времени процесса разгрузки транспортных средств и анализу документации, предоставленной опрошенными сотрудниками, удалось собрать информацию об особенностях этого процесса. Работа проводилась с января по март 2017 года и оценивалось по 100 рейсов на каждой из следующих транспортных единиц:

Благодаря наблюдению, измерению времени процесса разгрузки транспортных средств и анализу документации, предоставленной опрошенными сотрудниками, удалось собрать информацию об особенностях этого процесса. Работа проводилась с января по март 2017 года и оценивалось по 100 рейсов на каждой из следующих транспортных единиц:

- Автомобиль

Камаз 53212 (грузоподъемность 10 т) с прицепом марки ГКБ (номинальная грузоподъемность 10 т).

Грузовой автомобиль Scania P 360 (номинальная грузоподъемность -15 тонн) с двумя прицепами марки Lisenaga (номинальная грузоподъемность 10 тонн).

Два трактора МТЗ-80 в качестве движителей.

Объемы тростника, перевозимого за каждую поездку, также были зарегистрированы, что позволило определить производительность разгрузочных сооружений и затраты на тонну выгруженного тростника.

Исследование времени в процессе разгрузки

Исследование времени с момента прибытия транспортных средств на весы до их отъезда из зоны бегуна проводилось с использованием методологии, описанной в кубинском стандарте IAgric ( 2013а). Расчетное время соответствует организационному варианту, применяемому в процессе приема сахарного тростника в этом UEB, как:

Расчетное время соответствует организационному варианту, применяемому в процессе приема сахарного тростника в этом UEB, как:

Tto=Tept+Tpc+Tpcr+Tdr+Tecd+TedrTdc+Tdcr+Teptf, h(1)

где:

Т 9от 0139 до — общее время, ч. Т эп — время ожидания поезда на взвешивание, ч. Т шт — время взвешивания автомобиля, ч. Тпкр — время взвешивания прицепов, ч. Т наз — время выпуска прицепов, ч. Т эдк — время ожидания грузовика для загрузки, ч. № дер — время ожидания загрузки трейлеров, ч Т дк — время загрузки грузовика, ч. Т дкр -время загрузки трейлеров, ч. Т эпфт — время ожидания формирования поезда, ч.

Учитывая непрерывный характер этих переменных, был проведен статистический анализ с использованием программы Minitab версии 17, и для набора данных были определены среднее значение, дисперсия и стандартное отклонение. Затем был проведен регрессионный анализ для определения моделей корректировки времени загрузки в зависимости от объема трости, перевозимого каждым средством.

Затем был проведен регрессионный анализ для определения моделей корректировки времени загрузки в зависимости от объема трости, перевозимого каждым средством.

Коэффициенты эксплуатации

Для оценки эффективности эксплуатации применялась совокупность коэффициентов использования транспортных средств, к которым относятся следующие: Коэффициент использования отработанного времени загрузки ( т ).

τ=TtrTto;(%)(2)

Ttr=Tpcr+Tdr+Tdc+Tdcr;h(3)

где:

Т тр -реальное время загрузки задания, ч.

Определение использования статической емкости (ɣest)

Коэффициент использования грузоподъемности статической нагрузки (ɣest), выражает степень эффективности, с которой возможная грузоподъемность используется при «n» количестве поездок с нагрузкой. Это определяется следующим выражением:

γest=QrealQn (4)

где:

Q настоящий — количество фактически перевезенного шихты, т. Q N — количество груза, которое необходимо перевезти согласно номинальной грузоподъемности, т.

Q N — количество груза, которое необходимо перевезти согласно номинальной грузоподъемности, т.

Определение использования тандемной грузоподъемности

Коэффициент использования тандемной грузоподъемности (ɣdesc), выражает степень эффективности, с которой возможная грузоподъемность используется в рабочее время для выгрузки сахарного тростника, перевозимого транспортными средствами. Это определяется следующим выражением:

γdesc=QrealdescQD (5)

, где:

R и т. д. — реальная нагрузка без груза, т. Вопрос Д — расход тандема по проектной мощности, т

Определение производительности нагнетательного тандема (Wq)

Производительность нагнетательного тандема является наиболее важным показателем, характеризующим использование этих сооружений, поскольку указывает на полезную работу в единицу времени и может быть выражена как:

Wq =(∑QD×γdesc)Ttr, т/ч(6)

где:

W Q — производительность выгрузного тандема, т/ч.

∑QD — сумма разгрузочных мощностей по конструкции трех толкателей, которыми располагает мельница, т.

Определение операционных затрат на загрузку

Для определения операционных затрат на разгрузку была разработана методология расчета кубинского стандарта IAgric (2013b). Данная методика позволяет определить прямые затраты на эксплуатационный вес/ч, добавить затраты на заработную плату, амортизацию, ремонт, техническое обслуживание, топливо и электроэнергию, а также затраты на переработанную единицу массы в вес/т. Стоимость выгруженной тонны (CTdesc) определялась по следующему выражению:

CTdesc=(Gd+Gi)Qrealdesc, песо/т(7)

где:

C Tдеск — Стоимость выгруженной тонны тростника, песо/т; Г Д — прямые затраты, песо; Г И — косвенные расходы, песо.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Анализ поведения элементов времени в течение рабочего дня в процессе загрузки

Результаты описательного анализа полученной информации представлены в табл. 1 (а-б). По стандартным отклонениям и значениям Кутосиса можно сделать вывод, что данные соответствуют нормальной модели, подходящей для исследований такого рода. Средние значения времени разгрузки грузовиков ниже, чем у прицепов, что объясняется меньшей маневренностью транспортных тягачей. На рис. 1 показан процентный состав времен. При этом основными временами являются взвешивание (Tp) и разгрузка (Td), а сумма для автомобилей Scanias P 360 (таблица 1а) составила 10 %, а для автомобилей КамАЗ 53212 – 7 % (таблица 1б). В случае Scania P 360 (рис. 1а) наиболее важными операциями, оказывающими большее влияние, являются ожидание разгрузки двух прицепов (ТЭДР1 и ТЭДР2), а в случае КамАЗ 53212 и прицепа (рис. 1б) они были дождитесь прицепа и грузовика для разгрузки (TEDC). Эти значения влияют на коэффициент использования рабочего времени при выписке, который составил всего 5,1% для первой и 8,6% для второй половины.

1 (а-б). По стандартным отклонениям и значениям Кутосиса можно сделать вывод, что данные соответствуют нормальной модели, подходящей для исследований такого рода. Средние значения времени разгрузки грузовиков ниже, чем у прицепов, что объясняется меньшей маневренностью транспортных тягачей. На рис. 1 показан процентный состав времен. При этом основными временами являются взвешивание (Tp) и разгрузка (Td), а сумма для автомобилей Scanias P 360 (таблица 1а) составила 10 %, а для автомобилей КамАЗ 53212 – 7 % (таблица 1б). В случае Scania P 360 (рис. 1а) наиболее важными операциями, оказывающими большее влияние, являются ожидание разгрузки двух прицепов (ТЭДР1 и ТЭДР2), а в случае КамАЗ 53212 и прицепа (рис. 1б) они были дождитесь прицепа и грузовика для разгрузки (TEDC). Эти значения влияют на коэффициент использования рабочего времени при выписке, который составил всего 5,1% для первой и 8,6% для второй половины.

Суточная норма помола на мельнице «1ro de Enero» 4 600 тн. Автомобильные СМИ должны поставить 3 430 тонн сырья, для этого им необходимо совершить 54 рейса. Следовательно, только в ожидании загрузки эти носители в рабочий день теряют в среднем 21,8 ч. Эти результаты согласуются с исследованиями, проведенными в других странах (Emu, 2007; Escobar, 2010, цит. Chavarro and Garcia, 2013), где они сообщили, что около 60% среднего времени, когда транспортные средства остаются в зоне загрузки, что приводит к простою, в то время как в зоне заряда это время составляет 35%.

Следовательно, только в ожидании загрузки эти носители в рабочий день теряют в среднем 21,8 ч. Эти результаты согласуются с исследованиями, проведенными в других странах (Emu, 2007; Escobar, 2010, цит. Chavarro and Garcia, 2013), где они сообщили, что около 60% среднего времени, когда транспортные средства остаются в зоне загрузки, что приводит к простою, в то время как в зоне заряда это время составляет 35%.

ТАБЛИЦА 1а

Описательный анализ для грузовых автомобилей Scania P 360 и двух прицепов

ТАБЛИЦА 1b трейлеры.

РИСУНОК 1b

Процентное поведение грузовых автомобилей КамАЗ 53212 с прицепом

В ходе исследования причинами, влияющими на эти низкие показатели, были:

Несоответствующее техническое состояние приемной.

Площади существующих весов недостаточно для взвешивания полного автопоезда.

Небольшая площадь на 2 и 3 тандемных каналах, из-за чего сахарный тростник застаивается на пути к бассейну, что увеличивает время загрузки.

Частый выброс сахарного тростника в трейлерах, что вызывает задержки во время загрузки и отсутствие подходящих инструментов для разблокировки сахарного тростника.

Неисправности в операциях разблокировки прицепа.

Низкая квалификация операторов по транспортировке тракторов с прицепами.

На рис. 2 a-b показаны регрессионные модели, разработанные для оценки времени загрузки. При условии, что значения r 2 (0,91 для грузовиков Scania P 360 и 0,93 для грузовиков КамАЗ 53212), их можно применить на UEB для оценки этой переменной.

РИСУНОК 2a

Регрессионная модель для оценки времени разгрузки в зависимости от транспортируемого груза. Грузовик Scania P 360 с двумя прицепами.

РИСУНОК 2b

Регрессионная модель для оценки времени разгрузки в зависимости от груза, перевозимого грузовиком КамАЗ 53212 с прицепом.

Производительность обеих сред низкая, (63,29 т/ч для Scania P 360 и 44,89 т/ч для Камаз 53212), даже при значениях коэффициента использования статической нагрузки, высокие (1,10 и 1,11 соответственно). Несомненно, на это влияют высокие значения времени ожидания загрузки.

Эти низкие значения производительности отрицательно повлияли на затраты на выгруженные тонны, которые составили 4,16 вес/т для Scania P 360 и 1,41 вес/т для Камаз 53212. Затраты на разгрузку также высоки, 1,47 вес/т т.

Если UEB решит эти проблемы, время разгрузки может быть сокращено. Например, при сокращении времени ожидания загрузки на 30% производительность процесса загрузки увеличилась бы с 63,29 до 71,45 т/ч для Scania P 360 и с 44,89 до 53,48 т/ч для Камаз 53212. Следовательно, расход топлива удалось снизить на 17 и 23,3% для обоих сред соответственно.

ВЫВОДЫ

Наибольшие временные затраты при разгрузке приходится на ожидание: 90% для грузовиков Scania P 360 и 97% для грузовиков Камаз 53212.

Регрессионная модель, разработанная с высоким значением коэффициента корреляции 0,97, позволяет оценить время загрузки.

Недостатки, как организационные, так и технологические, обуславливают низкие значения производительности процесса разгрузки и, следовательно, высокие затраты на транспортно-разгрузочный процесс: 4,16 песо/тн для грузовика Scania P 360, 1,41 песо /тонн для грузовика Камаз 53212 и 1,47 песо/тонну при загрузке.

Сокращение времени ожидания на 30% улучшит результаты производительности с 63,29 до 71,45 т/ч для грузовиков Scania P 360 и с 44,89 до 53,48 для грузовиков КамАЗ 53212.

REFERENCIAS BIBLIOGRAFICAS

BEZUIDENHOUT, C.N.; BAIER, T.J.A.: «Оценка литературы по интегрированным системам производства сахарного тростника: наукометрический подход», Outlook on Agriculture, 40(1): 79-88, 2011, ISSN: 0030-7270.

БОКАНЕГРА, H.C.C.; VIDAL, HCJ: «Разработка имитационной модели в качестве системы поддержки принятия решений для поставок сахарного тростника», Dyna, 83 (198): 180-186, 2016, ISSN: 0012-7353.

CAIXETA, СП; ХАУБЕР, Г.А.: «Транспорт и логистика в агропромышленных системах», Сан-Паулу: Атлас,: 88-111, 2001.

ЧАВАРРО, П.И.А.; ГАРСИЯ, BEX; XIMENA, E.: Modelo logístico de transporte de carga con asignaciones mono-fuente a multi-destino empleando dinámica de sistemas transportador de carga: caso (Богота-Буэнавентура)., [en linea], Inst. Facultad de Ingeniería, Revista de la Universidad Libre, Богота, округ Колумбия, 2016 г., Disponible en:Disponible en:http://repositorios.rumbo.edu.co/handle/123456789/63385 , [Консультация: 8 ноября 2017 года].

ДЕСИМА, А.; ПАДИЛЬЯ, Нью-Мексико; УИЛЛ, А.; РОДРИГЕС, С.; DIEZ, O.: «Оптимизация транспортировки канала azúcar с использованием многоагентных систем и группировки генетических алгоритмов», Mecánica Computacional, 30(32): 2473-2485, 2011. a la cadena logística: caso empresa de transporte terrestre de carga, Universidad Autónoma de Occidente, магистерская диссертация, 2015.

ХИГГИНС А.; ЭНТОНИЙ, Г.; САНДЕЛЛ, Г. ; ДЭВИС, И.; ПРЕСТВИДЖ, Д.; ЭНДРЮ, Б.: «Структура для интеграции сложной системы сбора и транспортировки для производства сахара», Журнал «Сельскохозяйственные системы», 82(2): 99-115, 2006 г., DOI: http://dx.doi.org/10.1016/ ж.агсы.2003.12.004.

; ДЭВИС, И.; ПРЕСТВИДЖ, Д.; ЭНДРЮ, Б.: «Структура для интеграции сложной системы сбора и транспортировки для производства сахара», Журнал «Сельскохозяйственные системы», 82(2): 99-115, 2006 г., DOI: http://dx.doi.org/10.1016/ ж.агсы.2003.12.004.

IAGRIC: Sistema de Gestión de la calidad. Prueba de maquinas agrícolas. Оценка технологий и эксплуатации, нет. ПНО ПГ-КА-0, Инст. Министерство сельского хозяйства, Instituto de Investigaciones de Ingeniería Agricola (IAgric), Гавана, Куба, 13 стр., 2013a.

IAGRIC: Sistema de Gestión de la calidad. Prueba de maquinas agrícolas. Методология экономической оценки, №. ПНО ПГ-КА-0, Инст. Министерство сельского хозяйства, Институт сельскохозяйственных исследований (IAgric), Гавана, Куба, 13 стр., 2013b.

МАТОС, Р.Н.: Оценка технико-эксплуатационных и экономических средств транспортировки автомобилей в ла-косеча-де-ла-канья-де-асукар в единстве представительства на базе азукарера «Аргентина». Факультет электромеханики, магистерская диссертация, Камагуэй, 2014. 9.0003

9.0003

МАТОС, Р. Н.; GARCÍA, CE: «Техническая оценка и использование транспортных средств в Канаде», Revista Ciencias Técnicas Agropecuarias, 21(2): 30-33, 2012, ISSN: 1010-2760, E-ISSN: 2071-0054 .

МАТОС, Р. Н.; ИГЛЕСИАС, CC; GARCÍA, E.: «Организация racional del complejo de maquinas en la cosecha-transporte-recepción de la caña de azúcar en la Empresa Azucarera ARGENTINA», Revista Ciencias Técnicas Agropecuarias, 23(2): 27-33, 2014, ISSN: 1010 -2760, E-ISSN: 2071-0054.

ПАИВА, Р.П.О. де; MORABITO, R.: «Um modelo de otimização para o planejamento agregado da produção em usinas de açúcar e álcool», Journal Gestão & Produção, 14(1): 25-41, 2007, ISSN: 0104-530X.

РОБЛЕХО, И.Р.: «Определение и подтверждение стоимости транспорта», Revista Electrónica Granma Ciencia, 13(1), 2009 г.

РОДРИГЕС, Л.Ю.; МОРЕХОН, М.Ю.; СОСА, С.Д.М.; МАРТИНЕС, Б.О.: «Математическая модель комплехо-транспорта канья-де-асукар для расционализации», Revista Ciencias Técnicas Agropecuarias, 24 (специальный): 42-48, 2015, ISSN: 1010-2760, E-ISSN: 2071- 0054.

Высота грузовика составляет 3350 мм, а вот база колес – 3190 плюс 1320 мм.

Высота грузовика составляет 3350 мм, а вот база колес – 3190 плюс 1320 мм.

м.

м.