Регулировка зазоров клапанов камаз 740

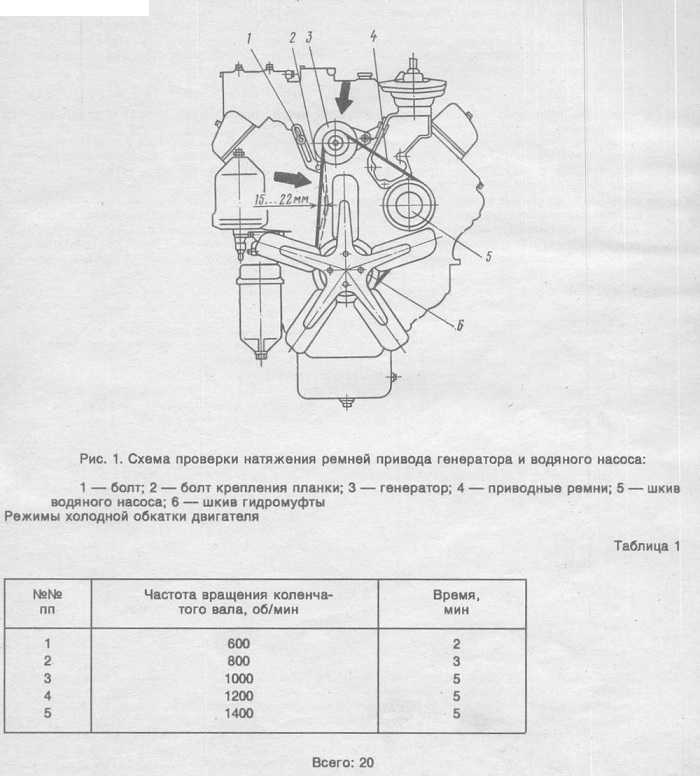

Регулировка клапанов двигателя КАМАЗ-740

Для регулировки клапанов вам понадобится некоторый инструмент. Ключ на 13, ключ на 14, отвертка, щуп, вороток, и ключи для протяжки головки блока цилиндров и стоек коромысел. Мы рассмотрим два вида регулировки клапанного механизма. Выясним какой будет наиболее точным.

инструмент

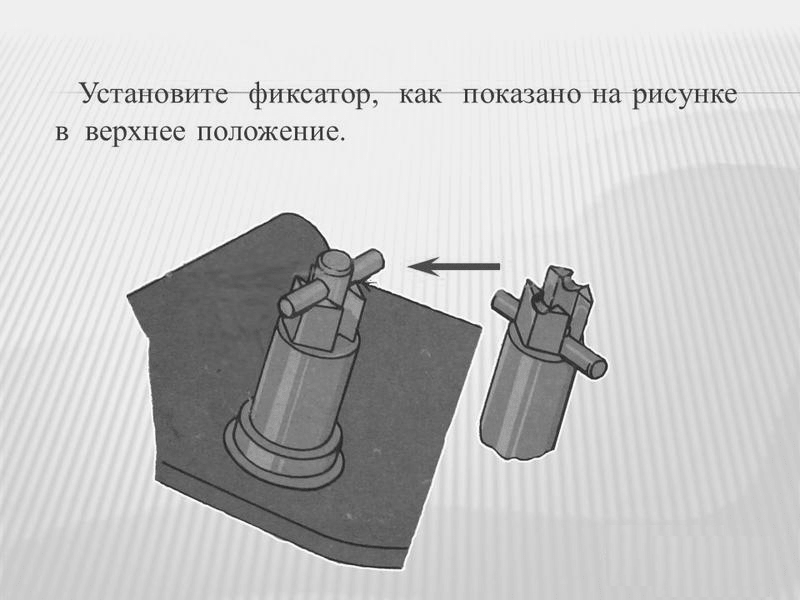

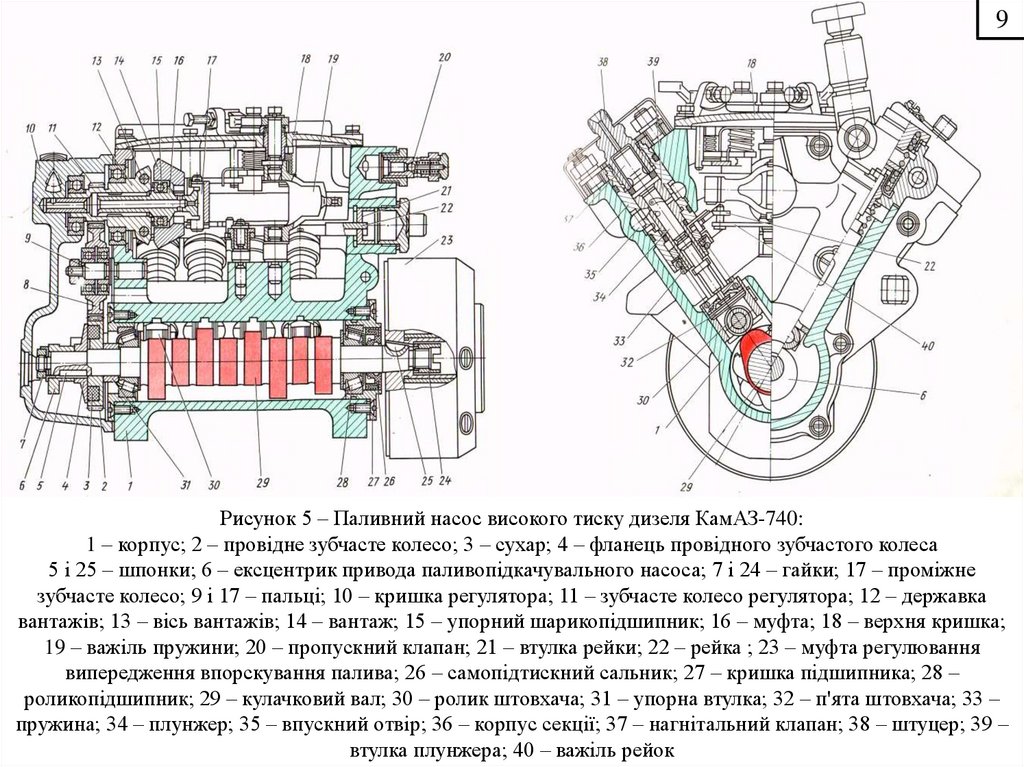

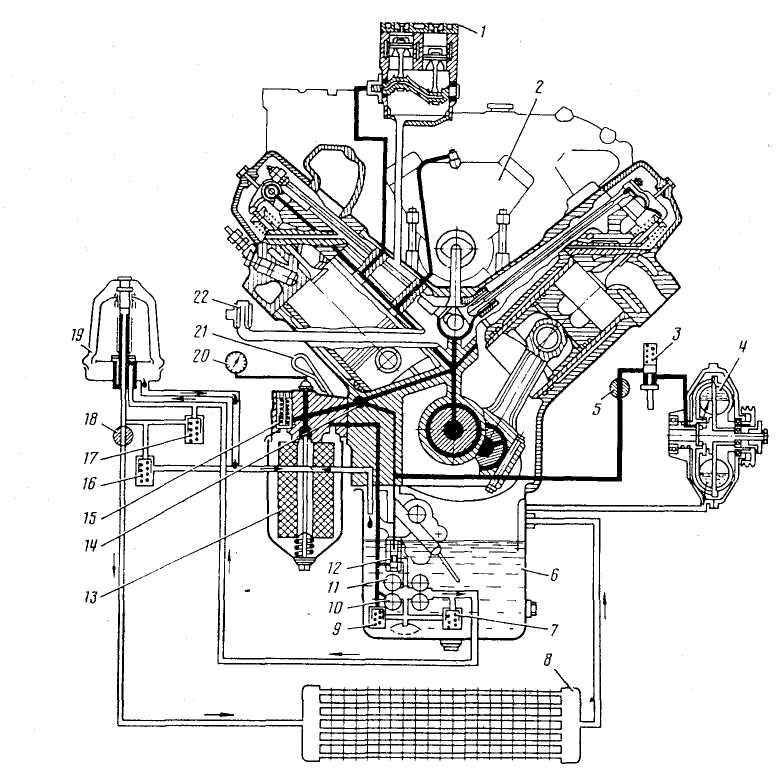

Перед регулировкой клапанов рычаг переключения передач должен находится в нейтральном положении, а ручка троса остановки двигателя в верхнем положении. Однако перед регулировкой клапанов необходимо проверить установку угла опережения впрыска топлива.

муфта опережения впрыска топлива

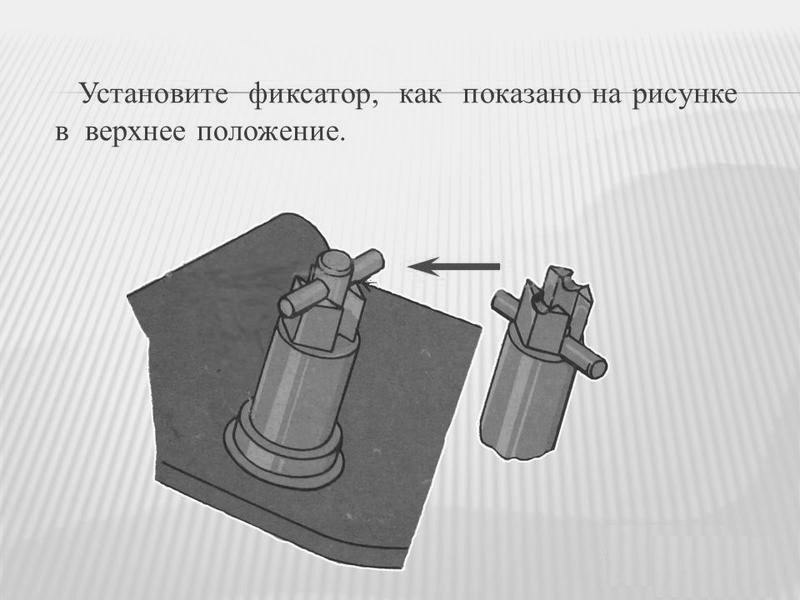

Метки на ведомой муфте привода ТНВД должны находится в верхнем положении. При этом метки ТНВД и автоматической муфте впрыска топлива должен совпадать а фиксатор входить в паз маховика.

фиксатор маховика

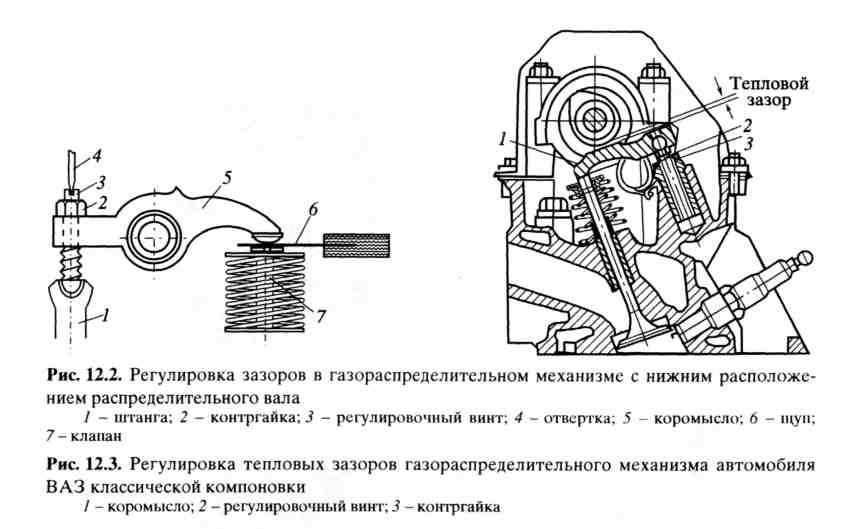

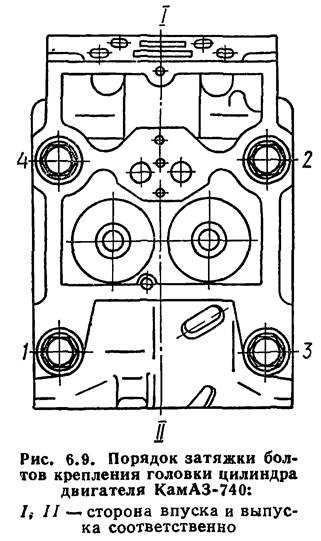

Теперь надо проверить момент затяжки болтов головок цилиндра, которые затягиваются моментом 165-185 Нм в следующей последовательности 1-2-3-4 крест накрест.

Далее снять клапанные крышки и проверить момент затяжки гаек шпилек стоек каромысел, которые затягиваются моментом 40-50Нм.

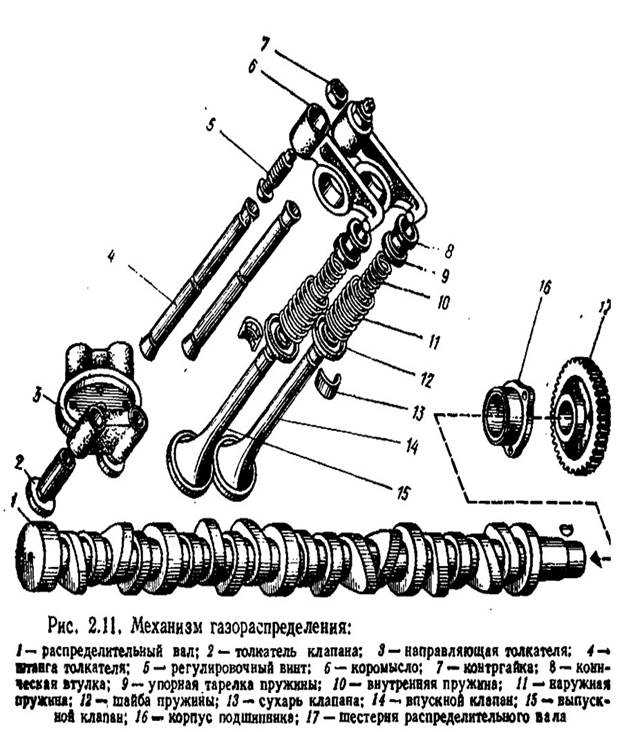

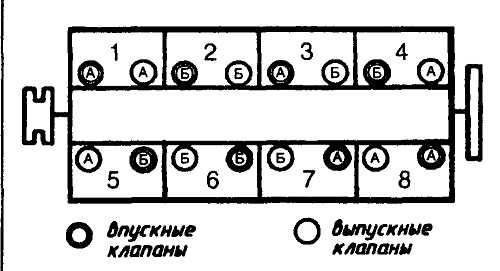

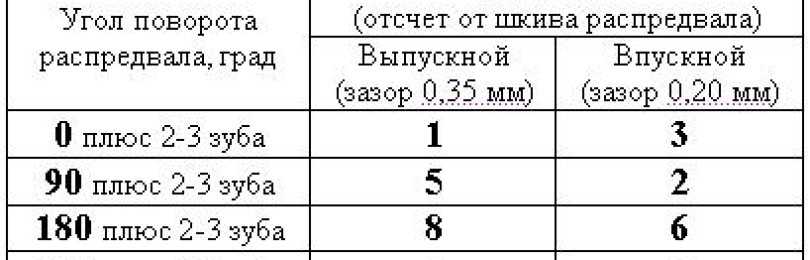

После этого уже проводится регулировка клапанного механизма газораспределения. Зазоры регулируются одновременно в 2 цилиндрах следующих к порядку работы друг за другом.

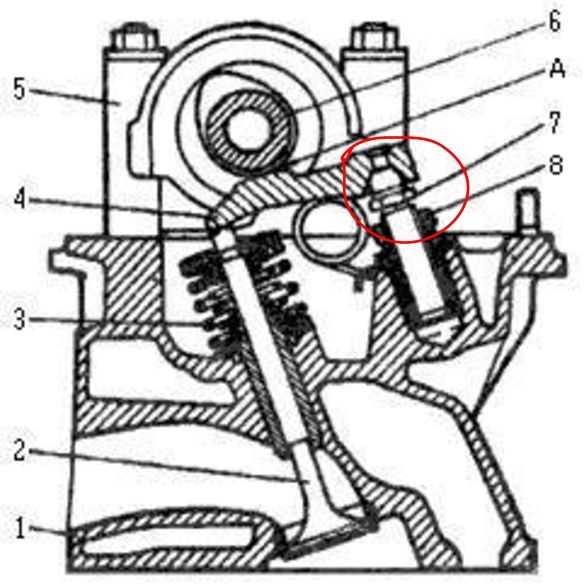

регулировка клапанов

1 Положение-1 и 5 цилиндр

2 Положение 4 и 2 цилиндр

3 Положение 6 и 3 цилиндр

4 Положение 7 и 8 цилиндр

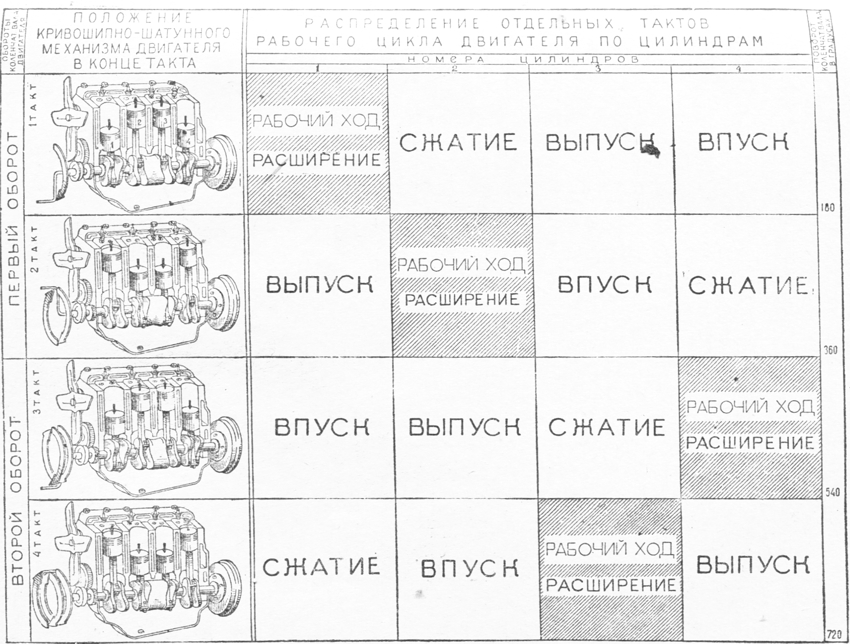

Коленчатый вал у нас установлен в положение начала впрыска топлива в первый цилиндр. Теперь надо повернуть его по ходу вращения на 60 градусов. Каждое отверстие в маховике расположено через 30 градусов, что соответствует первому положению регулировки то есть в первом и пятом цилиндре. Остальные положения регулировки определяются поворотом коленчатого вала на углы 180, 360, 540 градусов от первого положения.

Регулировка клапанов выполняется на холодном двигателе. Зазор для впускных клапанов должен быть 0,3 мм для выпускных 0,4 мм щуп указанных размеров должен входить с усилием.

Двигатель Mercedes-Benz (Daimler) OM 457 LA

При разработке нового тягача за основу был взят самый мощный движок, устанавливаемый на Аксор — агрегат в 428 лошадиных сил.

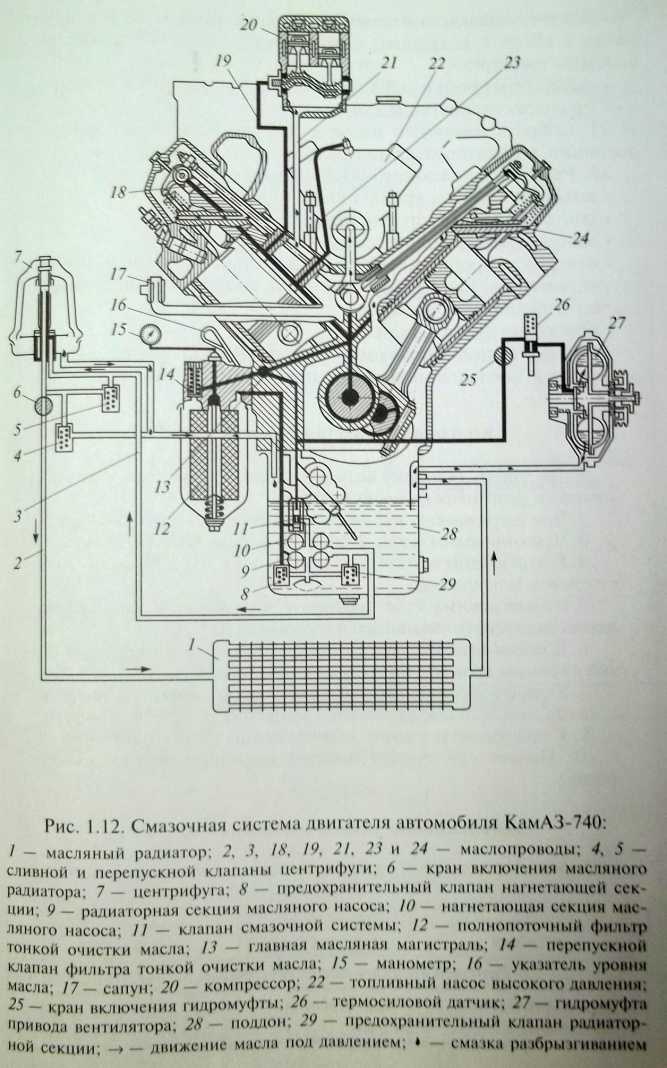

Характеристики двигателя КАМАЗ 5490

- Шесть цилиндров, расположенных в ряд,

- Объем — 11,97 литра,

- Максимальный крутящий момент — 2100 Нм,

- Электронная система турбонаддува с промежуточным охлаждением надувочного воздуха,

- Система BlueTec, снижающая выбросы NOx и уменьшающая долю вредных веществ в выхлопе,

- Соответствие стандарту экологического класса Евро-5,

- Циркуляционное охлаждение охлаждающей жидкостью,

- 4-х-тактный непосредственный впрыск дизельного топлива,

- Диаметр цилиндра — 128 мм,

- Ход поршня — 155 мм,

- Заправочный объем охлаждающей жидкости без обратного охлаждения — 15 л,

- Объем заливаемого моторного масла, включая масляный фильтр — минимум 34 л, максимум 39 л.

Эксплуатация двигателя КАМАЗ 5490

Двигатель работает в паре с шестнадцатиступенчатой синхронизированной механической коробкой переключения передач (МКПП) ZF 16S-2221 с дистанционным управлением, что позволяет автомобилю, по словам владельцев, быть действительно «мощным и тяговистым».

Максимальная скорость автомобиля заявлена в 110 км/ч, при этом эти максимальные 110 км/ч на хорошей дороге двигатель выдерживает на ура, — говорят автолюбители. Расход топлива составляет в среднем 33 литра на 100 км, по отзывам эта цифра соответствует действительности — от 30 до 36 литров в зависимости от груза.

В обязательной регулировке клапанов двигателя КАМАЗ 5490 нет необходимости первые две сотни тысяч километров пробега. Выпуск инструментов для регулирования Камский завод начал еще заблаговременно до выпуска.

Проверка уровня масла, его замена, замена фильтрующих элементов — воздушного и масляного — все происходит стабильно в срок ТО. По отзывам владельцев, при соблюдении рекомендаций по эксплуатации нет необходимости проводить эти процедуры чаще.

Запчасти двигателя КАМАЗ 5490

Водители, которым пришлось искать запчасти для нового магистрально тягача, успели оценить уникальность грузовика — поступление важных и даже порой самых незначительных деталей с места производства может длиться довольно продолжительное время. Отзывы о наличии этой проблемы уже наполнили форумы автовладельцев.

Отзывы о наличии этой проблемы уже наполнили форумы автовладельцев.

Группа компаний АВТОАЛЬФА предлагает ускорить процесс получения запчастей с помощью больших складских запасов, а также официального дилерства большой группы компаний, которые производят запчасти для двигателя КАМАЗ 5490.

В эту группу входит основной производитель Daimler AG и другие немецкие компании:

Как работает усилитель

Как проверить энергоаккумулятор на КамАЗе

Суть действия ПГУ заключается в том, что этот механизм отключает систему сцепления, таким образом, нейтрализуя воздействие на нее значительного давления со стороны водителя. Когда человек нажимает на соответствующую педаль, топливная жидкость начинает давить на поршневую систему усилителя. Поршень опускается, вследствие чего открывается впускной клапан. В открывшееся отверстие под давлением устремляется воздушный поток, который достигает пневматического поршневого толкателя. Этот толкатель отводит вилку, вследствие чего происходит деактивация сцепления.

Прокачать ПГУ на КамАЗе ЕВРО актуально, если водитель отмечает недостаток давления в системе, из-за чего отключение сцепления происходит не сразу. Помимо таких негативных проявлений данной проблемы, как пробуксовка и увод педали, это так же может спровоцировать износ механизмов и деталей коробки передач.

Регулировка сцепления

Рабочий тормозной цилиндр

Если вы заметили даже один из перечисленных признаков, значит, корзина сцепления КамАЗ требует настройки. Если этого не сделать вовремя , неполадки могут перекинуться на коробку передач и иные детали трансмиссии. В целом грамотную регулировку сцепления Камаза можно разделить на 3 основных этапа:

Настройка свободного хода педали. Нормативное значение для свободного хода находится в рамках 6–12 мм. Измерять его следует от средней части пластины в момент, когда педаль опущена и до того момента пока при нажатии вы не почувствуете сопротивление. Регулируется свободный ход эксцентриковым пальцем – он соединяет ушко толкателя с рычагом педали. Палец следует вращать до тех пор, пока зазор между верхним упором и толкателем поршня не достигнет значения 6–12 мм. Как только нужное значение достигнуто, затягиваем и шплингуем корончатую гайку. После обязательно замерьте полный ход педали должно получиться 185–195 мм. Регулировка свободного хода муфты. Значение свободного хода должно составлять 3,2–4 мм. Замерить его совсем несложно. Двигаем рычаг вала вилки от регулировочной сферической гайки толкателя

Палец следует вращать до тех пор, пока зазор между верхним упором и толкателем поршня не достигнет значения 6–12 мм. Как только нужное значение достигнуто, затягиваем и шплингуем корончатую гайку. После обязательно замерьте полный ход педали должно получиться 185–195 мм. Регулировка свободного хода муфты. Значение свободного хода должно составлять 3,2–4 мм. Замерить его совсем несложно. Двигаем рычаг вала вилки от регулировочной сферической гайки толкателя

Не забудьте снять пружину и обратите внимание на то, что рычаг должен двигаться максимум на 4–5 мм. Если замечены расхождения с нормативами, поправить ситуацию можно при помощи сферической гайки

Как только ход рычага дойдет до 4–5 мм, автоматически нужное значение примет и свободный ход муфты. Регулировка полного хода толкателя усилителя. Измеряется очень просто. Выжимаем сцепление до тех пор, пока оно не упрется в пол. Если при этом расстояние хода толкателя получается менее 25 мм, сначала проверьте свободный ход педали и жидкость в главном цилиндре. Если там все в порядке сбросьте воздух из гидросистемы и тогда все вернется к нормальным значениям.

Если там все в порядке сбросьте воздух из гидросистемы и тогда все вернется к нормальным значениям.

техническое обслуживание

Если периодически выполнять дополнительно с регулировкой еще и эти процедуры, то устройство прослужит намного дольше.

- Протяните болты, которые крепят пневмоусилитель привода сцепления.

- устройство на наличие подтеков. В случае обнаружения, найти и устранить утечку, после прокачать систему, чтобы из нее вышел воздух.

- Оценить работу пружин педали и рычага вала. В случае обнаружения неисправных заменить их.

- Смазать подшипник муфты и втулку вала вилки устройства.

- Оценить уровень жидкости в компенсационном баке. В случае необходимости долить.

Регулировка сцепления Камаз

В первый раз со всеми этими работами справиться весьма проблематично. Если вы не уверены в своих силах. Доверьте регулировку специалистам и проследите за ходом выполнения работ. Запомнив все этапы на практике, в дальнейшем вы без проблем сможете регулировать устройство самостоятельно.

Алгоритм регулировки клапанов Мерседес Актрос

Процедура регулировки клапанов происходит по следующей схеме:

- Освобождается гайка в толкателе.

- Захват головки регулирующего болта и грани тела толкателя происходит при помощи двух гаечных ключей.

- Ключом придерживается гайка толкателя, а головка болта вращается в разные стороны. Это процедура проводится для того, чтобы получить необходимый зазор. Определение зазора осуществляется при помощи щупа.

- При установке зазора фиксируется головка болта.

- Головку болта следует закреплять с особой тщательностью и осторожностью, чтобы не сбить зазор.

ВНИМАНИЕ!

Опасность неправильного клапанного зазора!

- Поршень тормоза с выпускным клапаном должен быть установлен так, чтобы его можно было полностью запрессовать в штангу клапана.

- Осладьте контргайку (2) и открутите на несколько оборотов.

- При закручивании регулировочного винта (1) несколько раз вдавите штангу клапана (3) вниз до упораю.

- Из поршня (4) тормощща с выпускным клапаном должно полностью вытечь моторное масло.

Когда необходимо регулировать клапаны: основные признаки появления проблемы

- Падение мощности двигателя автомобиля.

- Появление посторонних звуков: стуки, лишние и необычные звуки в моторном отсеке.

- Карбюратор начинает работать со сбоями.

- В механизмах и узлах автомобиля возникают затруднения исполнения функций.

Развести колодки на Камазе Правильная установка колодок

Где на камазе датчик давления масла

Тормозная система напрямую влияет на технические параметры и рабочее состояние транспортного средства КамАЗ. Любые неисправности могут стать причиной серьезных сбоев в автомобиле. Зная, как развести тормозные колодки на КамАЗе, можно самостоятельно выполнить основные рабочие мероприятия для продления срока службы тормозов.

Основные поломки в тормозной системе

У КамАЗ 5230 и других моделей рано или поздно происходят поломки тормозной системы.

- Воздух в стояночной тормозной системе. Это нарушает растормаживание педали тормоза. Для устранения поломки прокачивают колодки.

- Поврежденный вакуум. Тормоз будет исправен только при качественном вакууме. Для проверки исправности выполняют следующую задачу: несколько раз нажимают на педаль, предварительно отключив двигатель. Это убирает разрежение. Затем заводят агрегат, удерживая педаль. Если при запуске педаль опустится, вакуум исправен. Если педаль останется прежней, потребуется замена поврежденной детали.

- Посторонний шум. Он возникает из-за поломок колодок. После проверки технического состояния механизма можно осуществить замену или ремонт тормозных колодок КамАЗ.

Такие поломки являются основными, и они требуют обязательных действий для восстановления прежних технических параметров транспортного средства.

Важно! Современные колодки на тормоз КамАЗ остаются механизмом, который испытывает максимально возможную нагрузку, вследствие чего часто происходят их поломки и требуется замена или ремонт

Особенности регулировки

Иногда достаточно знать, как подвести или развести колодки на КамАЗе. Регулируя механизм, можно восстановить прежнюю функциональность.

Регулируя механизм, можно восстановить прежнюю функциональность.

- Изначально проверяют, насколько удобно двигается рычаг. Он должен с легкостью перемещаться, после чего возвращаться в исходную позицию.

- На следующем этапе совмещают отверстия механизмов (рукоятка и шток). Для этого вращают специальным червяком.

- Надавливают на блок, который ответственен за положение механизмов и тормозную часть КамАЗа, в нужном направлении.

- Соединяют кронштейн, предназначенный для фиксации, и блок рукоятки для управления. Для этого используют болты и механизмы.

- При вращении червяка удается разводить механизм. В результате колодка и барабанный механизм соприкасаются друг с другом.

- Теперь червяк поворачивают в противоположную сторону на ¾ оборота. Зубчатая муфта должна работать. Минимальный показатель поворота червяка – 42 Нм.

- Обязательно проверяют работоспособность рукоятки, штока. Также регулируют ход штока, так как он должен соответствовать зазору.

Завершающей задачей будет проверка вращения барабанного механизма.

Завершающей задачей будет проверка вращения барабанного механизма. - Через 2-6 километров пробега проверяют нагрев барабанного устройства. Температура должна быть не выше 80 градусов.

Тормозные механизмы нужно регулярно подводить – разводить, чтобы они функционировали правильно.

Продление срока службы тормозов с помощью расточки

Для продления срока службы механизмов рекомендуется расточка колодок тормозных КамАЗ.

Сделать поверхность диска более ровной можно, используя абразивные вставки. Такой вариант требует минимум инструментов, усилий. В старой колодке делают отверстие и вставляют абразив.

Затем обработанную запчасть устанавливают и немного катаются на автомобиле. Желательно проехать около 5 километров, периодически притормаживая. Способ подходит для домашних условий.

Также можно обратиться в специализированный центр. Расточка будет выполнена без снятия колодок. Профессионалы снимают суппорт и обрабатывают агрегаты специальными станками. Так же можете прочитать про Камаз дымит белым дымом – Причины и последствия.

Так же можете прочитать про Камаз дымит белым дымом – Причины и последствия.

Капитальный ремонт и замена механизма

При капитальном ремонте требуется замена колодок КамАЗ 5320. Обычно меняют следующие части механизма:

- уплотнительные кольца разжимного кулака, созданные из высококачественной резины;

- металлопластмассовые втулки разжимного кулака;

- фрикционные накладки (клепать на колодки такие накладки для КамАЗ можно только на специальном прессе и с учетом отсутствия зазора).

Совет! При замене колодок на автомобиле КамАЗ учитывают правильность положения агрегатов и их качество обработки. Установку новых агрегатов осуществляют с учетом основных требований.

К тому же пружина колодок КамАЗ также может требовать замены. Наилучшим решением будет обращение в специализированный центр, где профессионалы используют современное оборудование.

При ремонте или замене тормозных колодок для КамАЗ обязательно учитывают основную причину поломки и общее состояние технической части автомобиля.

Ремонт и регулировка ПГУ КАМАЗ ГРУЗОВИК.БИЗ

Хотите знать, как распознать «очаг» поломки и своими руками сделать ремонт ПГУ КАМАЗ? Тогда вы попали по адресу, в этой статьей мы поэтапно расскажем об этом процессе.

Что за «зверь» этот ПГУ

Начнем с определения аббревиатуры «ПГУ» – это пневмогидравлический усилитель, составной элемент узла сцепления. Грузовые машины КАМАЗ весьма габаритны и массивны, поэтому управлять ими нелегко. Водитель такого авто стал бы тяжелоатлетом нажимая педаль сцепления, если бы не существовало такого технологичного решения как ПГУ. Он делает жизнь за рулем грузовика легче и комфортнее.

Проще говоря, он отвечает за снижение прилагаемого усилия на педаль. Хоть сам пневмогидравлический усилитель и небольшого размера, но выполняет серьезную задачу – облегчает процесс вождения тяжелой машины. Если бы его не было, переключать передачи стало бы сложным процессом. Все последние модели ПГУ состоят из:

- системы слежения;

- исполнительного пневматического цилиндра;

- индикатора степени износа накладок у ведомого диска.

В пневмогидравлический усилитель транспортируется давление жидкости, которая находится в главном цилиндре устройства. Оно в свою очередь принуждает работать гидравлические поршни и следящую систему. При снижении давления все возвращается в исходную позицию.

Причины поломки ПГУ

- Если следящий поршень ПГУ заклинило, то это произошло из-за разбухания резинового кольца или уплотнительной манжеты.

- В случае, когда сжатый воздух в пневмогидравлическом усилителе поступает в малом количестве или совершенно не поступает, «виноватым» будет впускной клапан ПГУ.

- Когда в работе педали наблюдается ситуация «проваливания», то это означает, что воздух попал в гидропривод.

Первые признаки проблем с пневмогидравлическим усилителем

Новичкам в ремонте ПГУ КАМАЗ распознать первые сигналы неисправности в работе ПГУ порой сложно. Но вот небольшой перечень возможных ошибок в работе сцепления:

- На момент начала движения либо при переключении передачи устройство срабатывает с опозданием.

- Устройство реагирует лишь при значительном усилении.

- Периодические «клины» устройства.

Если хоть один из вышесказанных симптомов присутствует, то срочно нужно искать и устранять неполадки блока пневмогидравлического усилителя.

Начинаем ремонт ПГУ КАМАЗ своими руками

Изучив все показатели поломки, вы пришли к решению провести ремонт самостоятельно? Тогда начинать нужно с разборки агрегата, цикл которой проводится строго в следующем порядке:

- Задний корпус пневмоусилителя крепится в тиски.

- Поочередно вывинчиваются болты с шайбами.

- Снимается крышка подвода воздуха.

- Из корпуса ПГУ вытаскивается клапан.

- Передний корпус в сборке с пневмопоршнем снимается.

- У мембраны и пневмопоршня удаляются пружины.

- Диафрагма снимается.

- Из заднего корпуса вытаскивается корпус уплотнения, упорное кольцо, следящий поршень и поршень выключения сцепления в сборе.

- Отвинчивается крышка с уплотнителем выпускного отверстия и перепускной клапан.

- Закрепленный ранее задний корпус освобождается из тисков.

- Вытаскивается стопорное кольцо.

- Снимаются конусы, шайбы и седло со стержня клапана.

- Вынимается уплотнительное кольцо с корпуса следящего поршня.

- Вынимается следящий поршень и с него снимаются остальные детали.

- Вытаскивается уплотнительное кольцо и пневматический поршень из переднего корпуса.

- С пневмопоршня снимается манжета.

- Вся снятые элементы прочищаются в нефтепродукте: керосин или бензин, обдуваются сжатым воздухом и подвергаются дефектовке.

- После качественного просмотра деталей и починки требуемых запчастей или их замены осуществляется сборка в обратном порядке.

Каким образом можно отрегулировать ПГУ КАМАЗ

Финишным этапом восстановления устройства является регулировка ПГУ КАМАЗ. Для этого необходимо обеспечить полный ход толкателя пневматического усилителя не меньше 25 мм. Потому как при низком показателе сцепление полностью отключается. Таким образом, полный ход толкателя тестируется нажатием педали сцепления с усилием до упора.

Таким образом, полный ход толкателя тестируется нажатием педали сцепления с усилием до упора.

Если ход не на должном уровне, то повторно тестируется показатель жидкости в бачке основного цилиндра привода сцепления и свободный ход. Если обнаруживается необходимость, то удаляется воздух из гидросистемы

Чтобы ПГУ служило качественно и надежно, важно не забывать об его своевременном ремонте и техобслуживании

Рейтинг

( 1 оценка, среднее 4 из 5 )

Понравилась статья? Поделиться с друзьями:

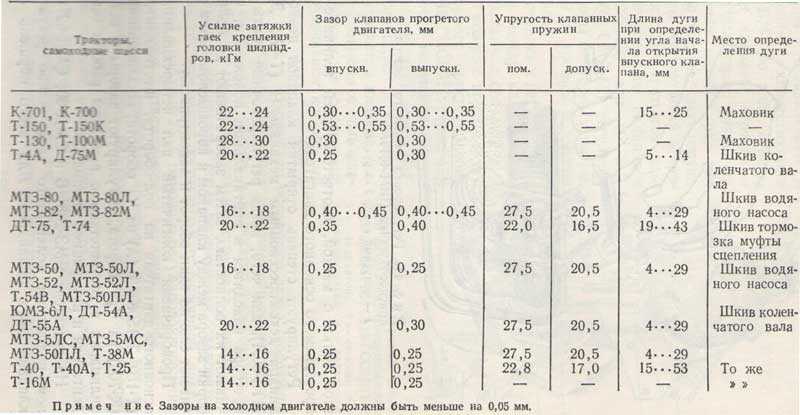

Регулировка клапанов дт 75 а 41 порядок. Регулировка клапанов и декомпресионного механизма. Для изменения угла опережения впрыска топлива

Технические характеристики

| ПАРАМЕТРЫ | ЗНАЧЕНИЕ |

| Вес двигателя, кг | 930 |

| Размеры (длина/ширина), мм | 1425/827 |

| Материал блока цилиндров | чугун |

| Система питания | Прямой впрыск |

| Порядок работы двигателя (отсчет со стороны вентилятора) | 1 — 3 — 4 — 2 |

| Рабочий объем цилиндров, л | 7. 43 43 |

| Мощность, л. с. | 90 |

| Номинальное число оборотов, об/мин. | 1750 |

| Количество цилиндров | 4 |

| Расположение цилиндров | вертикальное |

| Ход поршня, мм | 140 |

| Диаметр цилиндра, мм | 130 |

| Степень сжатия | 16 |

| Максимальный крутящий момент при 1200 — 1300 об/мин, Нм | 412 |

| Топливо | дизель |

| Минимальный удельный расход топлива, кВтч | 1.62 |

| Система охлаждения | Жидкостная, с принудительной циркуляцией охлаждающей жидкости |

| Масло | Летом дизельное масло ДС-11 (М12В) или М10В; зимой – ДС-8 (М8В). |

| Генератор | Постоянного тока 214А1 или Г304. |

| Гидронасосы | 2 насоса шестеренчатого типа НШ10ДЛ и НШ46УЛ; привод шестеренчатой передачей от коленчатого вала. |

Двигатель устанавливается на тракторы ДТ-75М, Т-4А, Т-4, экскаваторы, катки, автогрейдеры, насосные установки, электростанции.

РЕГУЛИРОВКА ЗАЗОРОВ В КЛАПАННОМ МЕХАНИЗМЕ

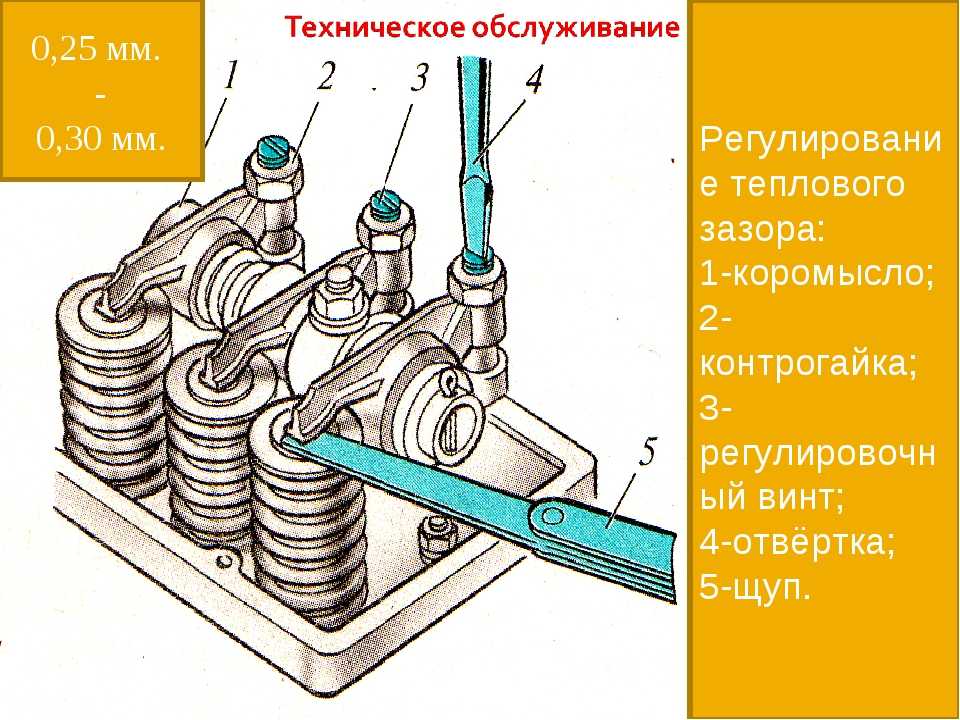

Величина зазоров на холодном двигателе должна быть:

— для впускных клапанов – 0,25…0,30 мм;

— для выпускных клапанов – 0,35…0,40 мм.

Для 1, 2, 3 и 4-го цилиндров передний клапан впускной, а для 5, 6, 7 и 8-го цилиндров – выпускной.

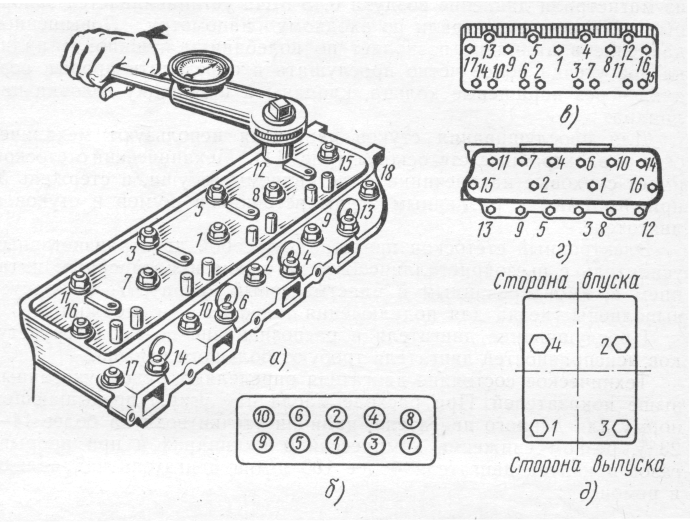

Регулировку зазоров проводить на холодном двигателе. Перед регулировкой тепловых зазоров проверить моменты затяжки болтов крепления головок цилиндров и гаек стоек коромысел. Тепловые зазоры регулировать одновременно в двух цилиндрах при закрытых клапанах. При регулировке коленчатый вал устанавливать последовательно в положения I … IV, которые определяются его поворотом относительно положения начала впрыскивания топлива в первом цилиндре на угол, указанный ниже:

— положение коленчатого вала – I II III IV;

— угол поворота – 60º 240º 420º 600º;

— номера цилиндров регулируемых клапанов – 1, 5 4, 2 6, 3 7, 8.

Последовательность операций при регулировке зазоров следующая:

1 Снять крышки головок цилиндров.

2 Проверить затяжку болтов крепления головок цилиндров.

3 Оттянуть смонтированный на картере маховика фиксатор, повернуть его на 90° и установить в нижнее положение.

4 Снять крышку люка в нижней части картера маховика (для проворота маховика ломиком).

5 Проворачивая коленчатый вал по ходу вращения, установить его в такое положение, при котором фиксатор под действием пружины войдет в паз на маховике, при этом оба клапана пятого цилиндра должны быть закрыты (коромысла клапанов на пятом цилиндре должны находиться в одном положении).

Это положение коленчатого вала соответствует началу подачи топлива в 1-ом цилиндре.

Если в этом положении маховика и фиксатора выпускной клапан пятого цилиндра открыт (коромысло выпускного клапана наклонено по отношению к коромыслу впускного клапана, а его штанга не вращается от руки) необходимо вывести фиксатор из паза на маховике и провернуть коленчатый вал на один оборот до момента, когда фиксатор войдет в паз. Проверить положение клапанов пятого цилиндра

Проворачивать коленчатый вал нужно рычагом, вставляя его в отверстия, расположенные на боковой поверхности маховика. Поворот маховика на угол, равный промежутку между двумя соседними отверстиями, соответствует повороту коленчатого вала на 30º. Оттянуть фиксатор, преодолев усилие пружины, повернуть его на 90º и установить в верхнее положение.

Поворот маховика на угол, равный промежутку между двумя соседними отверстиями, соответствует повороту коленчатого вала на 30º. Оттянуть фиксатор, преодолев усилие пружины, повернуть его на 90º и установить в верхнее положение.

6 Провернуть коленчатый вал по ходу вращения на угол 60º, установив его тем самым в положение I.

В этом положении клапаны первого и пятого цилиндров должны быть закрыты (штанги указанных цилиндров должны легко проворачиваться от руки).

7 Проверить динамометрическим ключом момент затяжки гаек крепления стоек коромысел регулируемых цилиндров, при необходимости подтянуть. Моменты затяжки приведены в приложении А.

8 Проверить щупом зазор между носками коромысел и торцами клапанов регулируемых цилиндров. Если они не укладываются в указанные выше пределы, их надо отрегулировать.

9 Для регулировки зазора необходимо ослабить контровочную гайку регулировочного винта, вставить в зазор щуп нужной толщины и, вращая винт отверткой, установить требуемый зазор.

Придерживая винт отверткой, затянуть гайку и проверить величину зазора. Щуп толщиной 0,25 мм для впускного клапана и 0,35 мм для выпускного клапана должен проходить свободно, а толщиной 0,30 мм для впускного и 0,40 мм для выпускного с усилием.

Отрегулировать остальные клапаны.

10 Установить на место крышки люка картера маховика и головок цилиндров. Фиксатор маховика установить в верхнее положение.

11 Пустить двигатель и прослушать его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть.

Описание

Рабочий объем этого четырехцилиндрового дизельного двигателя А 41 составляет 7,43 литра, что позволяет обеспечить мощность в 90 лошадиных сил при 1750 оборотах в минуту. Мотор А 41 имеет непосредственную систему впрыска, которая на последних модификациях полностью управляется электроникой.

Особенностью конструкции этого силового агрегата является двухклапанный механизм газораспределения, что позволяет обеспечить максимальную эффективность и отдачу. Для повышения надежности конструкции в дизеле А 41 использовали специальные гильзы, выполненные из чугуна с обработкой поверхности по технологии вершинного хонингования.

Для повышения надежности конструкции в дизеле А 41 использовали специальные гильзы, выполненные из чугуна с обработкой поверхности по технологии вершинного хонингования.

Используемая система охлаждения позволяет значительно уменьшить рабочую температуру, что положительно сказывается на надёжности этого силового агрегата. Для охлаждения масла используется внешний жидкостно-масляный теплообменник, обеспечивающий возможность работы силового агрегата при максимальных нагрузках и в тяжелых условиях эксплуатации.

Модификации

За годы нахождения этого мотора на конвейере он претерпел небольшие изменения, которые позволили существенно упростить обслуживание техники, улучшились его показатели надежности, сократился расход топлива и повысились показатели мощности.

Так, например модификация А-41СИ-03 имеет рядное расположение цилиндров, что позволило увеличить показатели номинальной мощности с 90 до 100 лошадиных сил. У этого силового агрегата коэффициент запаса крутящего момента составляет 20%, тогда как у модификации А-41СИ-1 и А-41СИ-02 этот показатель равняется 15%.

Начиная с 2001 года при изготовлении этих силовых агрегатов используют индивидуальные головки блока для каждой из группы цилиндров, что в свою очередь повысило надежность уплотнения газового стыка и уменьшило расход масла при угаре.

Двигатель, за время нахождения на конвейере, совершенствовался, получая различные электронные блоки управления. В 2003 году этот силовой агрегат начал оснащаться электростартерным запуском, что повысило его моторесурс. В 2012 году по лицензии на дизельный мотор А 41 стали устанавливать немецкие блоки картера, что повысило надежность мотора.

В общей сложности было выпущено 11 различных модификаций, большинство из которых представляют собой базовый мотор с установленным на него дополнительным навесным оборудованием. Так, например возможна установка двух гидронасосов, ременного пневмокомпрессора, дополнительного генератора, увеличенного жидкостно-масляного теплообменника, предназначенного для охлаждения масла, модернизированной муфты сцепления и ряд других элементов.

Регулировка клапанов. Разбираем.

- Снимаем катушку зажигания;

- Отсоединяем разъемы клапанов распредвалов;

- Откручиваем клапанную крышку;

- Снимаем патрубок вентиляции картерных газов;

- Снимаем крышку головки блока.

Замеряем и записываем зазоры, замеры производить при температуре +20 градусов, замеры производятся в момент, когда кулачки смотрят вверх.

Крайние клапана и седла (1 и 4 цилиндра) просаживаются сильнее, чем расположенные в середине ГБЦ. Поэтому если даже набор получится не точным, то толкатели необходимо распределить таким образом, чтобы по краям зазор получался чуть больше.

Завод рекомендует выставлять зазоры 0.25 +-0.04 для впуска и 0.31 +- 0.04 для выпуска. Для дальнейшей эксплуатации на газе на выпуск можно смело ставить 40-45.

Продолжаем разбирать:

- Снимаем корпус воздушного фильтра

- Под двигатель поставить треногу или можно брусок необходимой толщины, так как будем снимать опору.

- Воротком с 12-тигранной головкой на 19 поворачиваем натяжитель ремня навесных агрегатов против часовой стрелки и снимаем приводной ремень

- Снимаем натяжитель ремня навесных агрегатов;

- Снимаем шкив коленвала;

- Снимаем опору двигателя;

- Снимаем верхнюю крышку ремня грм+следующую за ней так называемую среднюю часть крышки и затем нижнюю.

Перед снятием ремня можно убедится что он стоял правильно. — Выставляем метку на коленвале, метки шестерен распредвалов должны смотреть друг на друга и быть почти в горизонте (почти, потому что не в горизонте) кулачки распредвалов четвертого цилиндра при этом должны смотреть друг на друга, прорези на задних торцах распредвалов должны располагаться на одной оси, чуть выше центра распредвалов; — Крышки распредвалов пронумерованы, обратим на это внимание и ставить их будем каждую на свое место ОБЯЗАТЕЛЬНО; — Так же маркируем распредвалы чтобы не перепутать их местами; — Сдергиваем ремень грм.

Просто приподнять распредвалы без снятия шестерен нереально, под шестернями два болта, которые нужно отвернуть для того чтобы отодвинуть корпус ремня грм, который, в свою очередь, прячет болты крепления бугеля.

Регулировка клапанов

Поэтому снимаем шестерни. Самое идиотское место – крепление шестерен к рапредвалам. Там не используются ни шлицы, ни шпонки, ни проточки какие-нибудь. Да на распредвалах есть проточки, а на шестернях нет никаких выступов, посадочная поверхность шестерни абсолютно гладкая, и не проскальзывают эти шестерни только за счет силы трения, полученной за счет очень сильного прижатия шестерни к валу болтом.

Если непритянуть должным образом, тогда коленвал сам затянет, но он может затянуть так, что и клапана пойдут под замену. Последствия перетянутого болта так же известны – оборвётся болт внутри распредвала;

— при снятии шестерен из них обязательно прольется масло, поэтому желательно заранее положить пару тряпок; — Откручиваем пробки шестерен Т55, лучше всего гайковертом. Будьте бдительны, из них потечет масло; — откручиваем шестерни. И снова полилось масло; — Снимаем внутренний кожух ремня грм; — Откручиваем 4 болта и снимаем бугель. Бугель посажен на анаэробный герметик, поэтому широкой шлицевой отверткой поддеваем Бугель, уперев его в петлю для подвешивания двигателя.

Будьте бдительны, из них потечет масло; — откручиваем шестерни. И снова полилось масло; — Снимаем внутренний кожух ремня грм; — Откручиваем 4 болта и снимаем бугель. Бугель посажен на анаэробный герметик, поэтому широкой шлицевой отверткой поддеваем Бугель, уперев его в петлю для подвешивания двигателя.

Сняв бугель и посмотрев на него снизу был сильно озадачен т.к. одна из сеток управляющих клапанов перекрыла масляный канал. Это уже отдельная история с выводом что сетки эти лучше снять. Это улучшит приток масла и увеличит ее ресурс. — Снимаем распредвалы. — Вынимаем толкатели.

Техническое обслуживание

Сервисное обслуживание этого силового агрегата не представляет особой сложности, что позволяет выполнять такие работы самостоятельно.

- Фактически при эксплуатации техники с данным типом двигателя необходимо лишь постоянно следить за давлением и температурой масла, в обязательном порядке проверять текущий уровень смазки, проводить промывку масляного фильтра и своевременно менять масло через каждые 240 мото-часов.

- Ежесменное обслуживание проводят ежедневно, в начале или конце смены, через каждые 8-10 мото-часов работы. При этом мотор очищают от пыли и грязи, проверяют крепежные детали и герметичность соединения, нет ли посторонних шумов, долив топлива (нет ли его протекания), масла и воды.

На регулярной основе проводится обслуживание системы охлаждения двигателя модификации А 41. В обязательном порядке проводится промывка системы с удалением накипи, а при наличии течи выполняется дополнительная герметизация радиатора.

Неисправности

| НЕИСПРАВНОСТЬ | ПРИЧИНА |

| Двигатель перегревается, что приводит к невозможности эксплуатации техники. | В системе охлаждения этого силового агрегата используют преимущественно воду, что может привести к выпадению осадка или же появление кальциевого налета на сотах радиатора. Именно поэтому необходимо при увеличении рабочей температуры провести осмотр состояния радиаторов, промыть их, удалив соответствующую накипь. В отдельных случаях приходится заменить термостат или же проводить замену сломавшейся помпы. В отдельных случаях приходится заменить термостат или же проводить замену сломавшейся помпы. |

| Отмечается повышенный угар масла. | Причиной подобного может быть потерявшая герметичность клапанная крышка, которая устанавливается отдельно на каждую группу цилиндров. Подобная проблема была решена в последних модификациях этого мотора, где применялись немецкие блоки картера. |

| Двигатель А 41 потерял большую часть своей мощности и работает с заметной вибрацией. | Необходимо вскрыть силовые агрегаты, проверить состояние поршней и коленвала. Достаточно часто выходят из строя балансирующие подшипники, которые требуют соответствующей замены. |

| Появляются перебои в работе двигателя и отмечаются проблемы с пуском. | Причиной такой поломки может стать засорившийся топливный фильтр или же проблемы с системой впрыска. Необходимо для начала осмотреть состояние топливной системы, после чего проводить вскрытие мотора. |

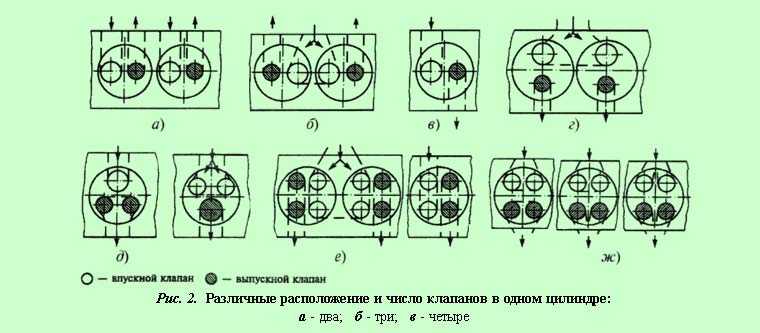

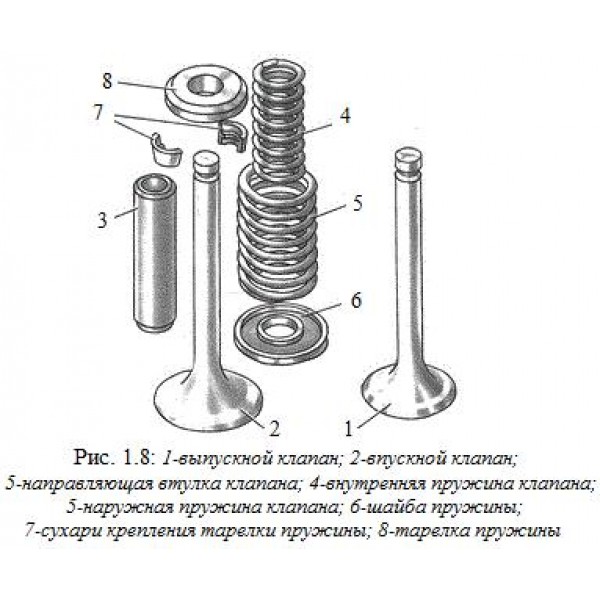

Зачем нужны клапаны

Задача газораспределительного механизма — «загнать» в камеру сгорания как можно больше топливной смеси и максимально эффективно удалить из неё отработанные газы в выхлопную систему. Именно эту задачу и выполняют клапаны, обеспечивающие работу двигателя на тактах впуска и выпуска.

Именно эту задачу и выполняют клапаны, обеспечивающие работу двигателя на тактах впуска и выпуска.

В ГБЦ установлены клапаны двух видов:

- впускные. Отвечают за попадание в цилиндры газовоздушной смеси;

- выпускные, отвечающие за своевременное удаление продуктов горения топлива.

Клапанным механизмом оснащается каждый цилиндр двигателя, и, в зависимости от используемой конфигурации, их количество составляет от 2 до 5.

- Двухклапанная система используется на моторах старого типа, и состоит из 1 впускного и 1 выпускного клапана.

- Четырехклапанная система пользуется наибольшей популярностью, и ею оснащаются практически все современные моторы. В ней клапана работают попарно.

- Пятиклапанная система встречается на отдельных моделях двигателей Audi, и не пользуется успехом. Причина этого кроется в высокой сложности газораспределительного механизма и практическом отсутствии преимуществ перед стандартным четырехклапанным мотором.

Поскольку в исправном двигателе во время работы создаётся давление свыше 10 атмосфер, проблема с отведением отработанных газов практически отсутствует — при таком давлении достаточно даже небольшого отверстия для их выхода. Именно по этой причине диаметр выпускных клапанов существенно меньше, чем впускных. От количества попавшей в цилиндр топливной смеси зависит мощность двигателя, для чего автопроизводителями и была разработана многоклапанная система, позволяющая увеличить пропускную способность механизма ГРМ.

Именно по этой причине диаметр выпускных клапанов существенно меньше, чем впускных. От количества попавшей в цилиндр топливной смеси зависит мощность двигателя, для чего автопроизводителями и была разработана многоклапанная система, позволяющая увеличить пропускную способность механизма ГРМ.

Страница не найдена — Инструкция по эксплуатации грузовика, электрические схемы, коды неисправностей PDF скачать бесплатно

К сожалению, страница, которую вы просматриваете, не существует (больше) или в ссылке, по которой вы перешли или ввели, произошла ошибка. Таким образом, на главную страницу.

- PDFmanual4trucks

- Авиа

- АЭК

- ТУЗ

- АГКО

- Аграле

- Агрисон

- Аити

- Альбион

- Эллис Чалмерс

- Трансмиссия Эллисон

- Перечень кодов неисправностей Allison Transmission серии 3000/4000

- Коды трансмиссии Allison (электронный переключатель передач 5-го поколения)

- Коды неисправностей серии Allison 1000/2000/24000

- Американ ЛаФранс

- АМВ

- Ариенс

- Ашок Лейланд

- Астра

- Атлас Копко

- Атлас Вейхаузен / Вейкор

- Ауса

- Остин

- Автомобиль

- Балканкар

- Баоли

- БАВ

- BAW-Fenix (Евро-3) коды неисправностей

- Бедфорд

- Бейбен

- Бейфан Бенчи

- Схема электропроводки Beifang Benchi

- БелАЗ

- Звонок

- Бенди

- Берлие

- БхаратБенц

- Большой Джо

- до

- Бобкэт

- Список кодов неисправностей Bobcat

- Бомаг

- Брэнсон

- Броквей

- БТ

- БИД

- КАМС

- КаниКом

- Опекун

- Кейс IH

- Список кодов неисправностей CASE STX Steiger 350/400/450/500/550/600

- Чесаб

- Челленджер

- Чери

- Клаас

- Кларк

- Корона

- CVS Феррари

- Дэу

- ДАФ

- Коды неисправностей грузовиков DAF

- DAF LF45IV, LF55IV, CF65IV, CF75 IV, CF85 IV, XF95, XF105 — Комментарии к кодам неисправностей в HYDRONIC 10

- Дайхатсу

- Далянь

- Дэвид Браун

- Дайун

- Детройтский дизельный двигатель

- Детройтский дизельный двигатель Коды неисправностей

- Дойц

- Диагностические коды неисправностей Deutz

- Алмаз Т

- Дино

- Додж

- ДонгФенг

- Дусан

- Коды неисправности DOOSAN — коды неисправностей

- Поиск и устранение неисправностей экскаватора Doosan Solar 225 NLC-V

- Дресста

- Дрексель

- Дюрамакс Двигатель

- Дайнапак

- Трансмиссия Итон

- Коды неисправностей коробки передач Eaton

- Eaton Transmission Fault Code 64 — ECA Fault

- Код ошибки Eaton Autoshift 88

- Поиск и сброс кода неисправности

- Индекс процедуры локализации кода неисправности

- Эбро

- Айхер

- ETF

- ЭП

- ФАВ

- Фендт

- Фергюсон

- Форд

- Фордсон

- Фотон

- Фрейтлайнер

- ГАЗ

- Гель

- Джинн

- Джинаф

- Глинер

- Годрей

- Гудсенс

- ГРОС

- Ханча

- Ханя

- Холот

- Вертолет

- Хино

- Хитачи

- Холмер

- Хонда

- Хово

- Хайстер

- Хендай

- Hyundai Excavator, Forklifts, Wheel Loaders Руководства по обслуживанию и ремонту скачать бесплатно

- ИФА

- Международный

- Исэки

- ИСУЗУ

- Коды неисправностей грузовиков Isuzu

- Грузовик Isuzu OBD2 коды неисправности

- Ивеко

- Электрические схемы грузовиков Iveco скачать бесплатно

- Руководство по ремонту Iveco Daily

- Iveco EuroCargo Руководство по ремонту

- Iveco Stralis Руководство по ремонту

- Iveco Trakker Руководство по ремонту

- ЯАК

- Якобсен

- ДЖКБ

- Джинма

- JLG

- JLG Руководства по эксплуатации телескопических погрузчиков PDF

- Джон Дир

- Газонокосилки John Deere Руководство по эксплуатации PDF

- Список кодов неисправностей John Deere

- Юнгхайнрих

- Список кодов ошибок Jungheinrich ETV214

- Jungheinrich EFG-Vac 30 — Многофункциональный дисплей и коды ошибок

- Кальмар

- КамАЗ

- Като

- Кенворт

- Киа

- Киоти

- Кобелько

- Комацу

- Вилочный погрузчик Komatsu FB15M-12 Список кодов неисправностей

- КрАЗ

- Кубота

- Список кодов ошибок Kubota SLV90

- Ландини

- Ландолл

- Лаверда

- ЛМГ

- Либхерр

- Линде

- Ломбардини

- Затишье

- МАК

- Схема подключения грузовика Mack скачать бесплатно

- Список кодов неисправностей грузовиков Mack

- Магирус-Дойц

- Махиндра

- ЧЕЛОВЕК

- MAN ECAS 2 код неисправности

- Список кодов неисправностей MAN FFR

- Коды ошибок EDC7 MAN от 81 до 3736

- Коды ошибок EDC7 MAN от 3737 до 3966

- Маниту

- Мармон-Херрингтон

- Мэсси-Харрис

- МАЗ

- Маккормик

- Мерседес-Бенц

- Инструкция по эксплуатации бортового компьютера Mercedes-benz Actros

- Коды неисправностей Mercedes Benz Actros — система управления двигателем MR PLD

- Мерседес Астрос.

- Мицубиси

- Морока

- МТЗ

- Мустанг

- Новая Голландия

- Руководство по эксплуатации пресс-подборщика New Holland скачать бесплатно Руководство по эксплуатации трактора New Holland

- скачать бесплатно Инструкция по эксплуатации экскаватора New Holland

- скачать бесплатно

- Ниссан

- Нобллифт

- Ошкош

- Паккар

- Пасифик

- Пегасо

- Петербилт

- Схема подключения Peterbilt PDF

- Пингели

- Рено

- РЭО

- Самсунг

- Сани

- Сато

- Скания

- Скания серии R

- Скания серии G

- Скания Р серии

- Сирс

- Шэньси

- Shaanxi (Shacman) Список кодов неисправностей

- Шантуй

- Шибаура

- Синобум

- Сису

- Двигатель Sisu: каталоги запчастей и руководства по ремонту PDF

- Sisu Axles Parts Manuals and Service Guide PDF

- СМЛ

- Трубка

- стерлингов

- Штайр

- Неподвижный

- Сумитомо

- Солнечный медведь

- Тадано

- Tadano TR-100M Список кодов ошибок

- Такеучи

- ТАТА

- Татра

- Тейлор

- ТСМ

- Терберг

- Терекс

- Туэйтс

- Тигр

- Тойота

- Коды ошибок электрических вилочных погрузчиков Toyota

- Коды ошибок вилочного погрузчика Toyota

- ТИМ

- УД

- ЮниКэрриерс

- Урал

- Валтра

- Преимущество

- Универсальный

- Список кодов неисправностей трактора Versatile 2375 PDF

- Вольво

- VOLVO Fh22 с двигателем D12A коды неисправностей

- Грузовики Volvo MID Коды неисправностей

- Коды неисправностей грузовиков Volvo — MID 128

- MID 130 Коды неисправностей коробки передач Volvo

- MID 136 — коды неисправностей тормозной системы Volvo

- MID 140 — коды неисправностей приборной панели Volvo

- MID 141 Volvo FH «Dynafleet» Коды неисправностей

- MID 144 Коды неисправностей электронного блока управления автомобилем Volvo FH

- MID 146 Volvo FH Ver.

2 — Коды неисправностей блока управления микроклиматом салона

2 — Коды неисправностей блока управления микроклиматом салона - MID 150 — коды неисправностей подвески Volvo

- MID 163 Volvo FH Ver.2 — Коды неисправностей блока управления иммобилайзером

- MID 166 Volvo FH Версия 2 Коды неисправностей: Система контроля давления в шинах

- MID 179 Volvo FH Версия 2 — коды ошибок шлюза Fms

- Вольт

- Ваккер Нойсон

- Двигатели Wechai Power

- Вестерн Стар

- КСМГ

- Йель

- Янмар

- Список кодов неисправностей Yanmar

- Ючай

- Юэджин

- Зетор

- ЗИЛ

- Зумлион

Набор торцевых головок: регулировка толкателя на классических четырехцилиндровых двигателях

by Jesse Crosse

17 июня 2021 г. Чтение через 4 мин.

Фото: Роб Сигел Джесси Кросс начал свою карьеру в 1982 году как автомобильный халтурщик, был редактором журнала Performance Car и подписал контракт с неизвестным писателем по имени Джереми Кларксон. Теперь он пишет об автомобильных технологиях и проводит время, восстанавливая пару быстрых Ford, фастбэк GT390 Mustang 1968 года выпуска и тот же автомобиль Ford Sierra Cosworth для долгосрочных испытаний, которым он управлял, будучи редактором Performance Car. Здесь он делится техническими советами для начинающих автолюбителей.

Теперь он пишет об автомобильных технологиях и проводит время, восстанавливая пару быстрых Ford, фастбэк GT390 Mustang 1968 года выпуска и тот же автомобиль Ford Sierra Cosworth для долгосрочных испытаний, которым он управлял, будучи редактором Performance Car. Здесь он делится техническими советами для начинающих автолюбителей.

Современные автомобильные двигатели оснащены исключительно верхними распределительными валами для открытия и закрытия выпускных и впускных клапанов в головке цилиндров двигателя с верхним расположением клапанов, но в прошлом верхний распредвал (OHC) в основном предназначался для двигателей с более высокими характеристиками. Распространенной альтернативой был двигатель с толкателем с одним распределительным валом в блоке, открывающим и закрывающим клапаны выше с помощью толкателей и коромыслов, также известных как толкатели.

Регулярной задачей в графике обслуживания двигателей с толкателями является регулировка зазоров между коромыслом и головкой клапана, но сначала давайте ознакомимся с тем, как работает клапанный механизм с толкателем OHC. Распределительный вал приводится в движение от коленчатого вала, обычно с помощью внутренней цепи в двигателе с толкателем, на половине скорости коленчатого вала. Толкатели кулачков устанавливаются в отдельные отверстия в блоке над каждым выступом кулачка и скользят вверх и вниз при вращении кулачка. Толкатели сидят на толкателях кулачков, проходят через галереи в блоке и головке цилиндров и входят в зацепление с одной стороной каждого коромысла. Когда кулачок вращается, толкатели кулачка перемещаются вверх и вниз, и движение передается вверх через толкатель на коромысло, которое поворачивается на валу коромысла и открывает клапаны.

Распределительный вал приводится в движение от коленчатого вала, обычно с помощью внутренней цепи в двигателе с толкателем, на половине скорости коленчатого вала. Толкатели кулачков устанавливаются в отдельные отверстия в блоке над каждым выступом кулачка и скользят вверх и вниз при вращении кулачка. Толкатели сидят на толкателях кулачков, проходят через галереи в блоке и головке цилиндров и входят в зацепление с одной стороной каждого коромысла. Когда кулачок вращается, толкатели кулачка перемещаются вверх и вниз, и движение передается вверх через толкатель на коромысло, которое поворачивается на валу коромысла и открывает клапаны.

Если бы не было зазоров между коромыслами и клапанами при холодном двигателе, расширение клапанного механизма при нагреве двигателя помешало бы правильному закрытию клапанов. Каждый раз, когда цилиндр запускался, седла клапанов сгорали, покрывались ямками и протекали, снижая мощность и постепенно ухудшаясь. Клапанные зазоры часто различаются между впускными и выпускными клапанами, потому что выпускные клапаны нагреваются сильнее, чем впускные, происходит большее расширение, поэтому, как правило, зазоры должны быть больше.

Каждый раз, когда цилиндр запускался, седла клапанов сгорали, покрывались ямками и протекали, снижая мощность и постепенно ухудшаясь. Клапанные зазоры часто различаются между впускными и выпускными клапанами, потому что выпускные клапаны нагреваются сильнее, чем впускные, происходит большее расширение, поэтому, как правило, зазоры должны быть больше.

Теперь мы знаем теорию толкателя клапанного механизма и то, как он работает, как они регулируются? Прежде всего, осторожно снимите крышку коромысла, чтобы открыть коромысла и клапаны. Обычно охватываемая часть малого шарового шарнира ввинчивается в конец толкателя коромысла и туго удерживается контргайкой. Внутренняя сторона шарового шарнира сформирована в верхней части толкателя. Чтобы отрегулировать зазор клапана, ослабьте контргайку накидным гаечным ключом и немного ввинтите или вывинтите шарик из коромысла, проверяя зазор между клапаном и коромыслом с помощью щупов. Как только это будет правильно, затяните контргайку и проверьте еще раз.

Но это еще не все. Очень важно, чтобы зазор регулировался, когда толкатель кулачка находится в самой нижней точке выступа кулачка, а клапан в этой точке полностью закрыт. Чтобы сделать это на четырехцилиндровом восьмиклапанном двигателе, используйте правило девяти. Если считать от передней части двигателя, если клапан номер восемь полностью открыт, вычтите восемь из девяти, и ответ будет один, поэтому отрегулируйте зазор на клапане номер один. Если номер шесть закрыт, то корректируйте номер три и так далее.

Клапаны можно постепенно закрывать для регулировки их аналога по правилу девяти, снимая свечи зажигания, чтобы не было компрессии, включая среднюю передачу и раскачивая автомобиль вперед и назад. В качестве альтернативы используйте торцевую головку и длинный торцевой ключ на шкиве коленчатого вала, если есть место. Поворот двигателя на 180° после каждой регулировки полностью закрывает другой клапан, но не последовательно (из-за порядка запуска), поэтому следите за тем, какие клапаны вы отрегулировали. Чтобы упростить отслеживание, альтернативой является дальнейшее вращение двигателя, пока они не закроются в нужной вам последовательности. Например, закрыв восьмерку, семерку и шестерку, чтобы отрегулировать раз, два, три и так далее, пока не будут выставлены все зазоры. Если впускной и выпускной зазоры различаются, вы можете легко сказать, какой из них какой, по положению впускного и выпускного коллекторов, прикрепленных болтами к головке рядом с каждым клапаном.

Чтобы упростить отслеживание, альтернативой является дальнейшее вращение двигателя, пока они не закроются в нужной вам последовательности. Например, закрыв восьмерку, семерку и шестерку, чтобы отрегулировать раз, два, три и так далее, пока не будут выставлены все зазоры. Если впускной и выпускной зазоры различаются, вы можете легко сказать, какой из них какой, по положению впускного и выпускного коллекторов, прикрепленных болтами к головке рядом с каждым клапаном.

Избегайте чрезмерного затягивания контргаек на коромыслах и обязательно используйте для них накидной ключ, а не рожковый, в противном случае слишком легко скруглить плоские поверхности на гайках, учитывая, что они покрыты маслом и скользкие. Не поддавайтесь искушению запустить двигатель со снятой крышкой коромысла, моторное масло закачивается в вал коромысла для смазки коромысла, и оно будет разбрызгиваться повсюду. Замените крышку коромысел, при необходимости, новую прокладку, и двигатель готов к работе.

Один совет здесь; если крышка коромысла изготовлена из прессованной стали, как у двигателей BMC или British Leyland A-Series или Ford Kent, они будут иметь толстые пробковые прокладки.

Завершающей задачей будет проверка вращения барабанного механизма.

Завершающей задачей будет проверка вращения барабанного механизма.

2 — Коды неисправностей блока управления микроклиматом салона

2 — Коды неисправностей блока управления микроклиматом салона