Зил 130 — Сборка двигателя из узлов

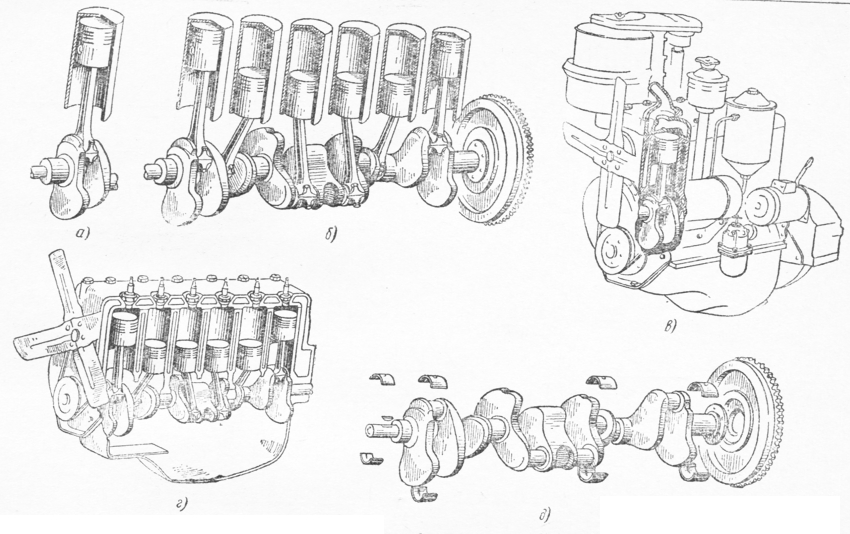

Для сборки двигателя применяют как индивидуальные стенды ( рис. 2), так и конвейерные линии.

Блок цилиндров в сборе с картером сцепления при помощи тельфера устанавливают на стенде. Повернув блок цилиндров картером вниз, в масляные каналы блока цилиндров ввертывают пробки, предварительно смазанные суриком.

Поршни и гильзы цилиндров перед установкой в блок цилиндров предварительно подбирают по группам, согласно данным табл. 9 и 25. Разрешается подбирать к гильзам поршни соседней группы. Группу поршня маркируют на днище.

Для определения номинального зазора в сопряжении гильза — поршень используют ленту-щуп, который опускают в гильзу на глубину не менее чем длина юбки поршня, и вставляют поршень в гильзу головкой вниз так, чтобы нижний край юбки поршня совпадал с торцом гильзы. Лента-щуп должен быть расположен в плоскости, перпендикулярной к оси поршневого пальца.

Подобранные гильзы и поршни клеймят, выбивая порядковые номера цилиндров. На днище поршня первого цилиндра выбивают номер блока цилиндров.

Гильзы в блок цилиндров запрессовывают, пользуясь приспособлением ( рис. 84).

Приспособление состоит из оправки 7, в отверстие которой встав лен шток 8 с гайкой 10. Шток 8 соединен с захватом 3 штифтом 11. Перемещение штока 5 при запрессовывании гильзы ограничивает упорное кольцо 6.

Скалка 1 имеет напротив каждого цилиндра паз с валиком для установки крюка захвата 3.

На гильзу надевают резиновые уплотнительные кольца 5, предварительно смазанные жидким мылом. При надевании на гильзу резиновые кольца не следует слишком растягивать, а также нужно следить, чтобы они не скручивались в канавке гильзы цилиндров.

Вставив гильзу 4 в соответствующее маркировке отверстие блока 2, устанавливают приспособление для напрессовывания гильзы. Скалку 1 приспособления вставляют в опоры коренных подшипников блока цилиндров 2. В гильзу вставляют шток 5 в сборе с оправкой 7, гайкой 10 и захватом 3. Крюк последнего зацепляют за стержень оправки и,

вращая гайку 10 за рукоятку 9, запрессовывают гильзу в отверстия блока цилиндров. При постановке и в процессе напрессовывания гильзы необходимо следить, чтобы не срезались выступающие части уплотнительных колец о кромки отверстия блока цилиндров.

Отвернув болты, снимают крышки коренных подшипников коленчатого вала, протирают салфеткой постели блока и крышки и, вставив наконечник шланга в каждое масляное отверстие, продувают сжатым воздухом масляные каналы в блоке цилиндров. Крышки коренных подшипников невзаимозаменяемы и поэтому их необходимо аккуратно устанавливать на подставке стенда, чтобы при установке их не перепутать.

резиновые уплотнители. Затем в крышки коренных подшипников и в постели блока цилиндров устанавливают предварительно промытые вкладыши коренных подшипников коленчатого вала соответствующего ремонтного размера (табл. 26).

При установке вкладышей надо внимательно следить, чтобы не перепутать верхние вкладыши с нижними.

Рис. 84. Приспособление для запрес-совывания гильзы в блок цилиидрор

Верхние вкладыши1 имеют отверстия для подвода масла к коренным подшипникам коленчатого вала и подшипникам распределительного вала. При неправильной установке вкладышей масляные каналы перекрываются, подшипники будут работать без смазки, что вызовет выплавление антифрикционного слоя подшипников и задиры на шейках коленчатого и распределительного валов.

При неправильной установке вкладышей масляные каналы перекрываются, подшипники будут работать без смазки, что вызовет выплавление антифрикционного слоя подшипников и задиры на шейках коленчатого и распределительного валов.

Установив захват на четвертую шатунную шейку, снимают коленчатый вал в сборе с маховиком и сцеплением со стеллажа, протирают коренные и шатунные шейки чистой салфеткой, продувают масляные каналы сжатым воздухом и надевают на шейку коленчатого вала упорные шайбы. Затем коленчатый вал укладывают в постель блока цилиндров так, чтобы выступы упорных шайб вошли в пазы торцов передней крышки коренного подшипника. Верхние вкладыши опор перед установкой коленчатого вала смазывают маслом АС-8. При необходимости осевой зазор между шейкой коленчатого вала и упорной шайбой проверяют щупом. Передвигая коленчатый вал воротком вперед и назад в направлении продольной оси двигателя, замеряют зазор между торцом коленчатого вала и упорной шайбой, который должен быть в пределах 0,075—0,245 мм.

После проверки осевого зазора снимают технологические детали и проворачивают коленчатый вал в подшипниках для проверки отсутствия смещения верхних вкладышей, которые при необходимости подправляют.

Предварительно смазав нижние вкладыши коренных подшипников маслом АС-8, устанавливают крышки коренных подшипников на свои места согласно порядковым номерам. Крышку переднего коренного подшипника устанавливают в блок цилиндров по штифту. При установке заднего коренного подшипника следят за состоянием сальника.

Завернув болты крышек коренных подшипников электро-, пневмо-гайковертом, динамометрическом ключом проверяют момент затяжки болтов, который должен быть в пределах 11—13 кГм. После затягивания болтов проверяют легкость вращения коленчатого вала. Момент проворачивания коленчатого вала должен быть не более 7 кГм.

Вставив деревянные уплотнители в вертикальные пазы крышки заднего коренного подшипника, забивают их молотком до упора и зачищают выступающие торцы деревянных уплотнителей заподлицо с плоскостью разъема крышки и блока цилиндров.

Повернув двигатель на стенде передним торцом вверх, устанавливают шпонку в шпоночный паз, при необходимости постукивая молотком из мягкого металла по ее торцу, и надевают на передний конец коленчатого вала распорную втулку фланцем к упорной шайбе. Ра-

1 Вкладыши новой конструкции имеют отверстия для подвода масла как В верхней, так и в нижней половине.

бочую поверхность упорной шайбы предварительно протирают чистой салфеткой.

Установив шестерню и приспособление на шейку коленчатого вала, напрессовывают шестерню по шпонке до упора в распорную втулку.

Перед установкой распределительного вала протирают чистой салфеткой опорные шейки и кулачки, обдувают их сжатым воздухом и смазывают маслом АС-8. Затем распределительный вал в сборе с шестерней и фланцем вставляют в отверстия опорных шеек блока цилиндров, стараясь не повредить антифрикционный слой втулок. Шестерни распределительного и коленчатого валов устанавливают так, чтобы зубья, отмеченные на шестернях точкой, вошли в зацепление. При необходимости проверяют щупом зазор между зубьями распределительных шестерен, который должен быть равен 0,04—0,05 мм. Щуп толщиной 0,05 мм не должен проходить между зубьями распределительных шестерен. Зазор проверяют в трех местах через каждые 120° по окружности шестерни.

Затем распределительный вал в сборе с шестерней и фланцем вставляют в отверстия опорных шеек блока цилиндров, стараясь не повредить антифрикционный слой втулок. Шестерни распределительного и коленчатого валов устанавливают так, чтобы зубья, отмеченные на шестернях точкой, вошли в зацепление. При необходимости проверяют щупом зазор между зубьями распределительных шестерен, который должен быть равен 0,04—0,05 мм. Щуп толщиной 0,05 мм не должен проходить между зубьями распределительных шестерен. Зазор проверяют в трех местах через каждые 120° по окружности шестерни.

Поворачивая коленчатый вал за маховик, совмещают отверстия в шестерне распределительного вала и блока цилиндров. Совместив отверстия упорного фланца 9 ( рис. 2, а) с резьбовыми отверстиями блока цилиндров, закрепляют фланец распределительного вала болтами с пружинными шайбами, которые вставляют через два отверстия шестерен. Затяжку болтов проверяют динамометрическим ключом. Момент затяжки должен быть равен 2—3 кГм.

Предварительно надев на передний конец коленчатого вала маслоотражатель 2, крышку 10 распределительных шестерен в сборе с сальником и прокладкой устанавливают на штифты блока цилиндров и закрепляют болтами. Под болты с правой стороны крышки 10 распределительных шестерен устанавливают скобу реактивной тяги подвески двигателя. Болты крепления крышки затягивают равномерно крест-накрест динамометрическим ключом (момент затяжки 2—3 кГм).

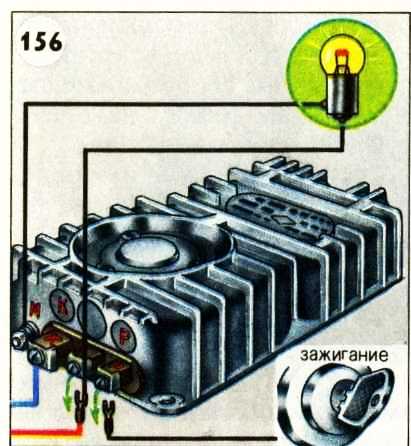

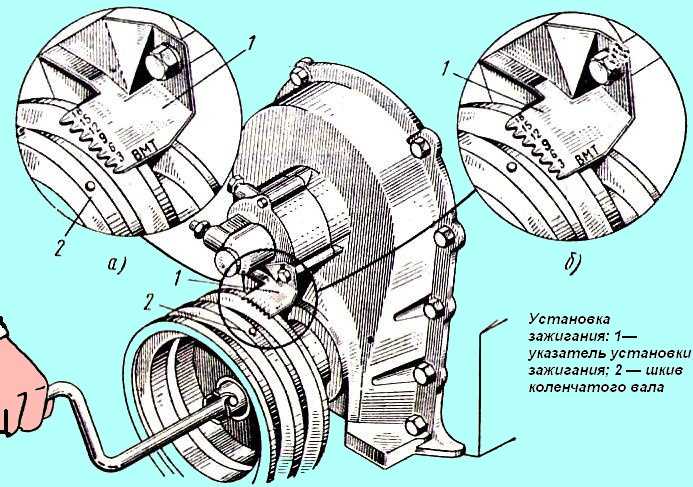

Центробежный датчик 5 ограничения максимальных оборотов коленчатого вала двигателя в сборе с болтами, пружинными шайбами и указателем 4 установки зажигания устанавливают в отверстие крышки распределительных шестерен так, чтобы лопатка привода, установленная на распределительном валу, вошла в прорезь валика 6 датчика, а затем завертывают болты крепления.

Вставив шпонку в паз, устанавливают на шейку шкив 1 и при помощи гидравлического приспособления напрессовывают его до упора в маслоотражатель 2.

Храповик 3 с замочной шайбой ввертывают в резьбовое отверстие коленчатого вала до упора и отгибают край шайбы по грани у храповика.

Для установки поршней в сборе с шатунами в цилиндры двигателя отвертывают гайки шатунных болтов и снимают крышки, которые аккуратно укладывают на подставку стенда в последовательности нумерации.

Рис. 85. Стенд для отвертывания гаек нижней головки шатуна

Для одновременного отвертывания двух гаек шатуна в сборе с поршнем применяют двухшпиндельный стенд ( рис. 85). На опорной плите/ установлены двухшпиндельный червячный редуктор 7, который приводится в действие от электродвигателя через соединительную муфту, а также подставки 3 и 2. Головки 5 для отвертывания гаек соединены со шпинделями 6 шарнирно, что смягчает ударные нагрузки при пуске стенда и предотвращает смятие граней гаек при отвертывании их с болтов шатунов.

Нижнюю головку шатуна устанавливают на подставку 3, гайки вставляют в головки 5, поршень укладывают на подставку 2, а затем нажатием кнопки на пульте 8 управления включают стенд. Пластина 4, закреленная к подставке 3, предотвращает выскакивание шатуна, что может произойти в период пуска стенда.

Пластина 4, закреленная к подставке 3, предотвращает выскакивание шатуна, что может произойти в период пуска стенда.

В процессе сборки необходимо следить за тем, чтобы не перепутать невзаимозаменяемые крышки шатунов. В противном случае вкладыши шатунных подшипников будут зажимать шейку и коленчатый вал будет проворачиваться вокруг оси с моментом сопротивления значительно большим, чем это положено по техническим условиям, что приводит к подплавлению и поворачиванию вкладышей шатунных подшипников, а также задиру шатунной шейки коленчатого вала.

Постели крышек и шатунов протирают чистой сальфеткой и продувают сжатым воздухом отверстие в нижней головке шатуна. Вкладыши тщательно промывают для удаления масла, в котором они были законсервированы, и устанавливают в постели шатунов и крышек. Затем тщательно протирают гильзы цилиндров, используя для этой цели механическую щетку или салфетку. Поверхности гильз цилиндров, шатунные шейки, поршни с кольцами и вкладыши шатунов смазывают маслом АС-8. На болты шатунов надевают предохранитель-

На болты шатунов надевают предохранитель-

ные колпачки ( рис. 86), изготовленные из мягкого металла, которые предохраняют зеркало гильзы цилиндров от повреждений. Замки поршневых колец разводят под углом 120° друг к другу и на поршень шестого цилиндра надевают приспособление ( рис. 87) для установки поршня с кольцами в гильзу цилиндра. Поворачивая коленчатый вал, вторую шатунную шейку ставят в положение нижней мертвой точки (н. м. т.). В гильзу шестого цилиндра устанавливают поршень с шатуном и, слегка постукивая по днищу поршня деревянной оправкой, перемещают поршень по цилиндру до упора подшипника шатуна в шатунную шейку коленчатого вала. При установке поршней лыска на днище поршня должна быть обращена к передней стороне двигателя. Предохранительные колпачки снимают с шатунных болтов, крышку шатуна ставят на место и закрепляют ее гайками. При необходимости проверяют зазор между торцами шатунных подшипников и шейкой коленчатого вала, который должен быть равен 0,12—0,38 мм. Гайки шатунных болтов затягивают динамометрическим ключом (момент затяжки 7,0—8,0 кГм). Завертывая гайку, сфрезерованную прорезь совмещают с отверстием в болте для установки шплинта. Доводить гайки до совпадения ближайшей прорези с отверстием под шплинт болта надо только в сторону увеличения затяжки. Проворачивая коленчатый вал на 45°, аналогичным образом устанавливают поршни в остальные цилиндры.

Гайки шатунных болтов затягивают динамометрическим ключом (момент затяжки 7,0—8,0 кГм). Завертывая гайку, сфрезерованную прорезь совмещают с отверстием в болте для установки шплинта. Доводить гайки до совпадения ближайшей прорези с отверстием под шплинт болта надо только в сторону увеличения затяжки. Проворачивая коленчатый вал на 45°, аналогичным образом устанавливают поршни в остальные цилиндры.

После затяжки коренных и шатунных подшипников проверяют момент прокручивания коленчатого вала, который должен быть не более 10 кГм. После проверки прокручивания коленчатого вала устанавливают шплинты на гайки шатунных болтов.

Рис. 86. Предохранитель- Рис. 87. Приспособление для уста-

ные колпачки шатунных болтов новки поршня с кольцами в гильзу цилиндра

Короткий конец вилки выключения сцепления вставляют в подшипник картера сцепления, а на удлиненный конец устанавливают фланец, который закрепляют болтами к картеру сцепления. Во фла-

нец вилки выключения сцепления ввертывают пресс-масленку, устанавливают и закрепляют крышку и щиток картера сцепления.

На фланец блока цилиндров устанавливают маслоприемник 22 ( рис. 2, б) с прокладкой и закрепляют болтами. Закрепив перегородки поддона 21 картера, смазывают прокладку и плоскость разъема блока цилиндров невысыхающей уплотнительной пастой УН-25 и затем устанавливают и закрепляют болтами поддон картера к блоку цилиндров. Болты крепления поддона картера затягивают от середины к краям. Перед установкой поддона картера необходимо убедиться в отсутствии в двигателе посторонних предметов и продуть сжатым воздухом поддон картера.

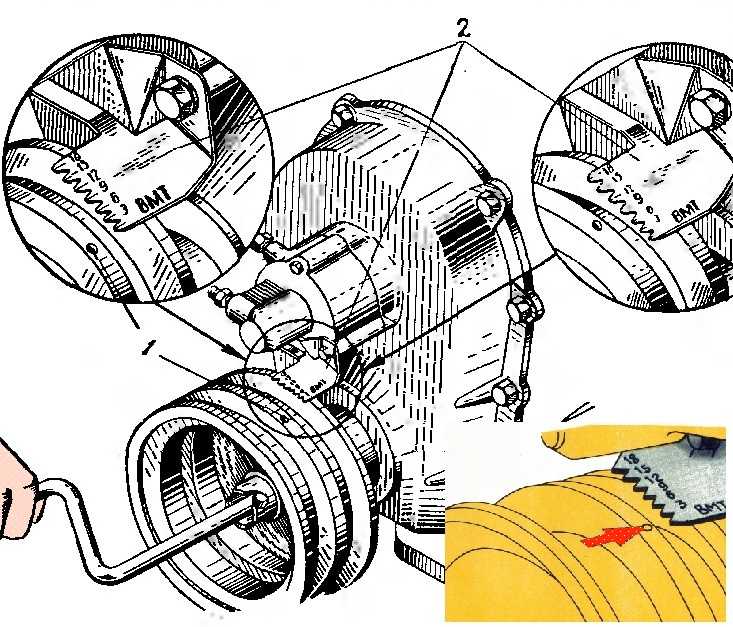

Для установки привода прерывателя-распределителя ( рис. 88) проворачивают коленчатый вал, поршень первого цилиндра устанав-

ливают в положение верхней мертвой точки (в. м. т.). Паз 8 валика 3 располагают так, чтобы он был параллелен риске 7, нанесенной на верхнем фланце 5, а смещение его было бы направлено в сторону переднего конца двигателя. В таком положении привод прерывателя-распределителя вставляют в гнездо блока цилиндров таким образом, чтобы к моменту начала зацепления шестерни 4 привода с шестерней распределительного вала отверстия 6 крепления прерывателя-распределителя совпали с отверстиями фланца блока цилиндров. При правильной установке привода прерывателя-распределителя паз 8 валика устанавливается параллельно оси, соединяющей отверстие / в верхнем фланце 5 привода. В таком положении прикрепляют привод прерывателя-распределителя к блоку цилиндров болтами, вставленными в отверстие 6 нижнего фланца 2.

При правильной установке привода прерывателя-распределителя паз 8 валика устанавливается параллельно оси, соединяющей отверстие / в верхнем фланце 5 привода. В таком положении прикрепляют привод прерывателя-распределителя к блоку цилиндров болтами, вставленными в отверстие 6 нижнего фланца 2.

Рис. 88. Привод прерывателя-распределителя

Перед установкой толкатели 18 ( рис. 2, б) протирают чистой салфеткой и подбирают их по гнездам, расположенным в блоке цилиндров. Отверстие в блоке цилиндров имеет размер 0 25+0-023 мм. Диаметры толкателей следующие: первой группы — 24,992—24,985 мм и второй — 24,985— 24,978 мм. Перед установкой в гнезда блока цилиндров толкатели опускают в ванну с маслом АС-8. При правильном подборе и установке толкатели должны при незначительном усилии без заедания перемещаться в вертикальной плоскости и вращаться вокруг оси в гнездах блоков цилиндров.

Положив прокладки 4 на разъемные плос-

кости блока цилиндров, устанавливают на штифты головки цилиндров 8, которые предварительно обдувают сжатым воздухом. Штанги 9 толкателей вставляют в отверстия толкателей 18 через окна головок цилиндров 8. Оси в сборе с коромыслами 7 и стойками устанавливают на головки

Штанги 9 толкателей вставляют в отверстия толкателей 18 через окна головок цилиндров 8. Оси в сборе с коромыслами 7 и стойками устанавливают на головки

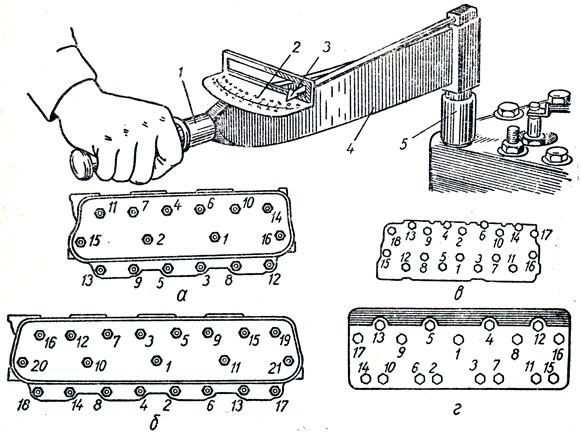

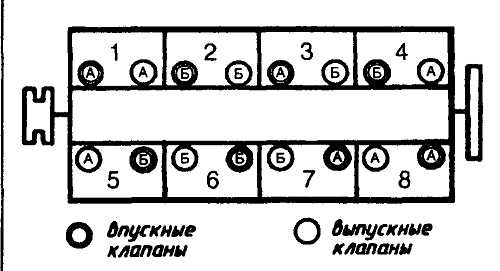

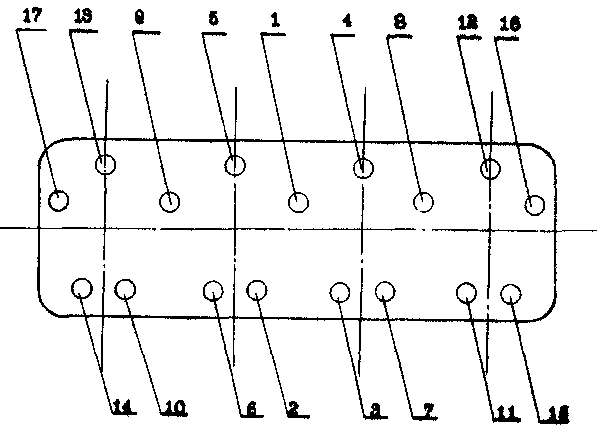

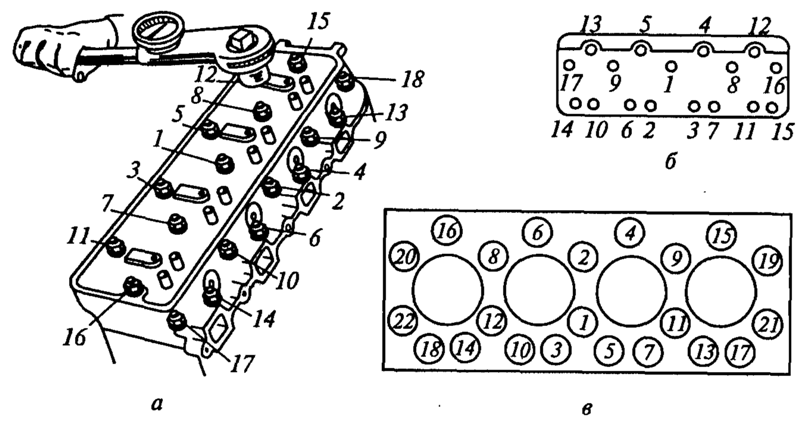

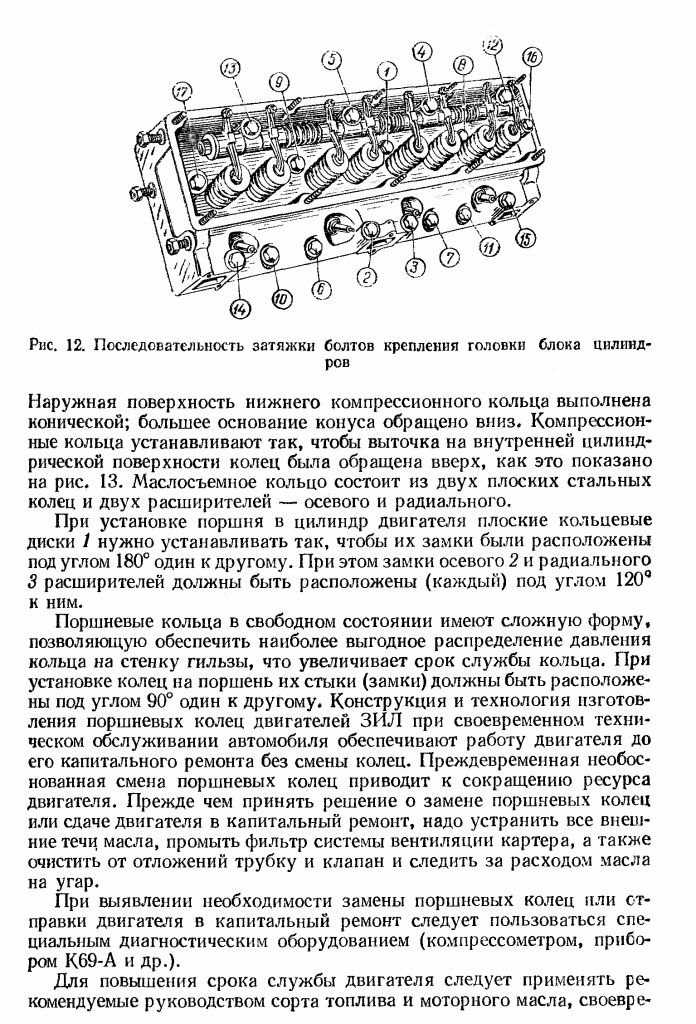

цилиндров 8, соединяют концы штанг 9 толкателей с коромыслами 7, вставляют в отверстия стоек коромысел 7 болты с плоскими шайбами и предварительно их затягивают. Затем, установив щитки свечей и сточные жолобки, вставляют остальные болты с плоскими шайбами в отверстия крепления головки цилиндров 8 и динамометрическим ключом (с моментом затяжки 7—9 кГм) затягивают их в порядке, показанном на рис. 89.

Предварительно смазав шестерни маслом АС-8 и подсобрав болты с шайбами и прокладкой, масляный насос 1 ( рис. 2, б) устанавливают в отверстие блока цилиндров так, чтобы выступ привода прерывателя-распределителя вошел в паз ведущего валика насоса, а затем масляный насос 1 закрепляют болтами.

Повернув двигатель на стенде в положение, удобное для сборки, на шпильки надевают ушки подъема двигателя, устанавливают шайбы и завертывают гайками.

Для установки впускного трубопровода 13 на шпильки головки цилиндров 8, а также на передний и задний торцы блока цилиндров укладывают резиновые прокладки, а затем на шпильки надевают впускной трубопровод. При установке впускного трубопровода не допускают перекосов, стараясь не сместить резиновые прокладки. На шпильки навертывают гайки с плоскими пружинными шайбами, которые затягивают динамометрическим ключом (момент затяжки не более 2—2,5 кГм). При увеличении момента затяжки при прогреве двигателя боковые резиновые прокладки выпирают из-под плоскости разъема и это вызывает течь охлаждающей жидкости через места соединений.

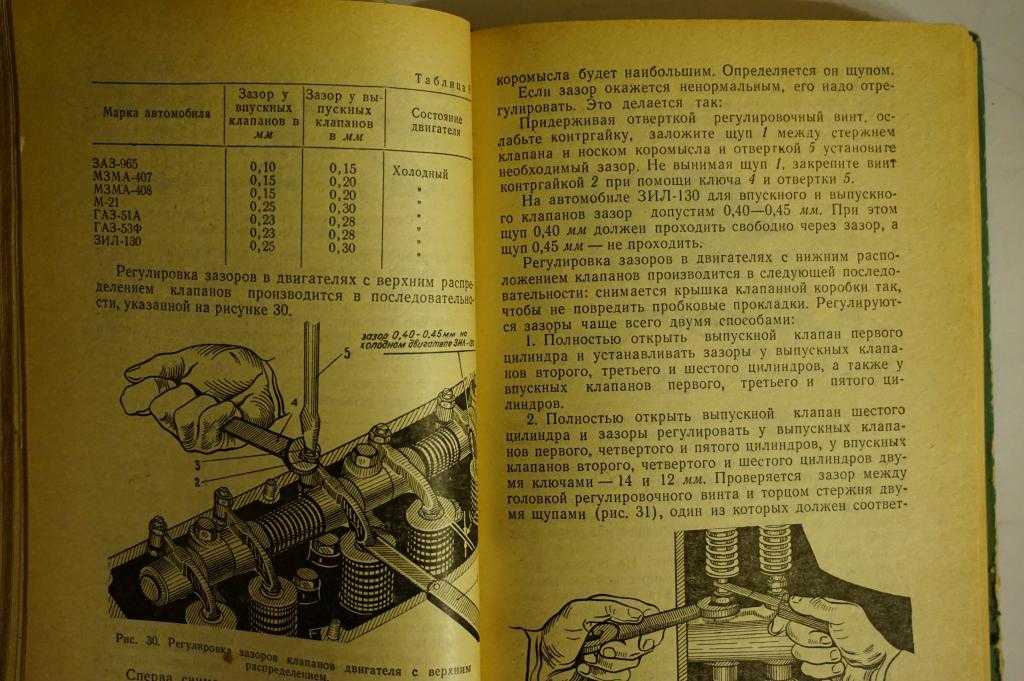

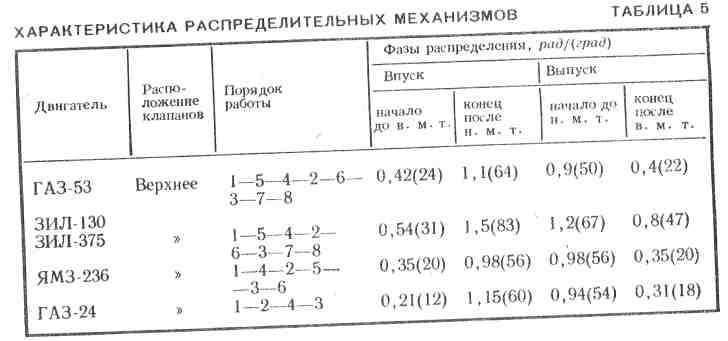

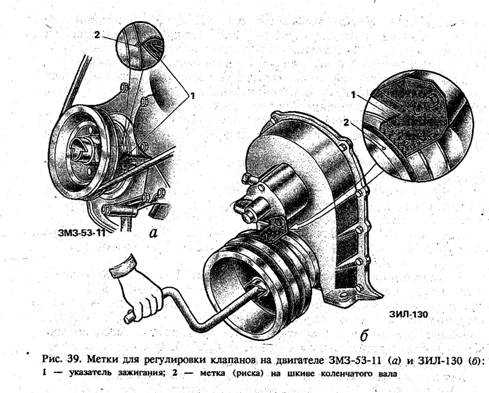

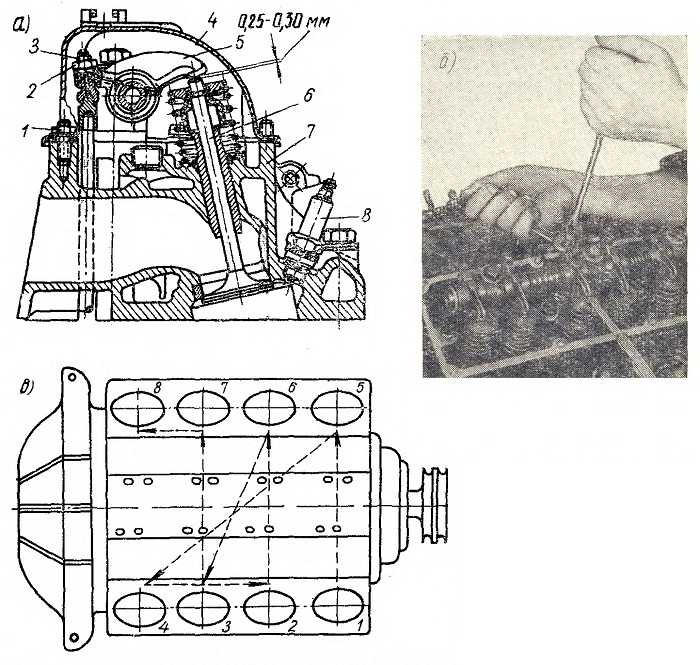

После установки впускного трубопровода регулируют зазоры в клапанах. Для этого поршень первого цилиндра устанавливают в в. м. т., для чего коленчатый вал двигателя повертывают до совмещения меток на шкиве 1 ( рис. 2, с) и указателе 4 установки зажигания. При этом положении коленчатого вала начинают регулировать зазоры между клапаном и носком коромысла впускного и выпускного клапанов первого цилиндра.

Для регулировки зазора отверткой, вставленной в паз, придерживают регулировочный винт коромысла 7 ( рис. 2, б), а ключом ослабляют контргайку. Между стержнем клапана и носком коромысла 7 устанавливают щуп и, вращая отверткой регулировочный винт, устанавливают необходимый зазор. Для надежной фиксации регулировочного винта в установленном положении контргайку завертывают

до упора, придерживая при этом регулировочный винт отверткой. После регулировки зазор между клапаном и носком коромысла должен быть 0,25—0,30 мм.

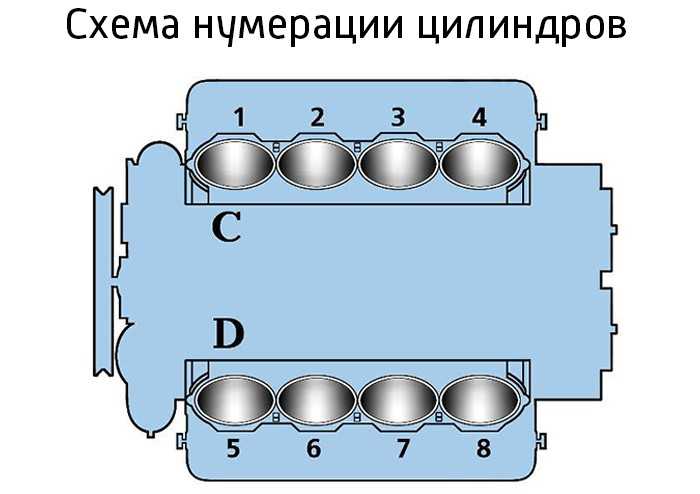

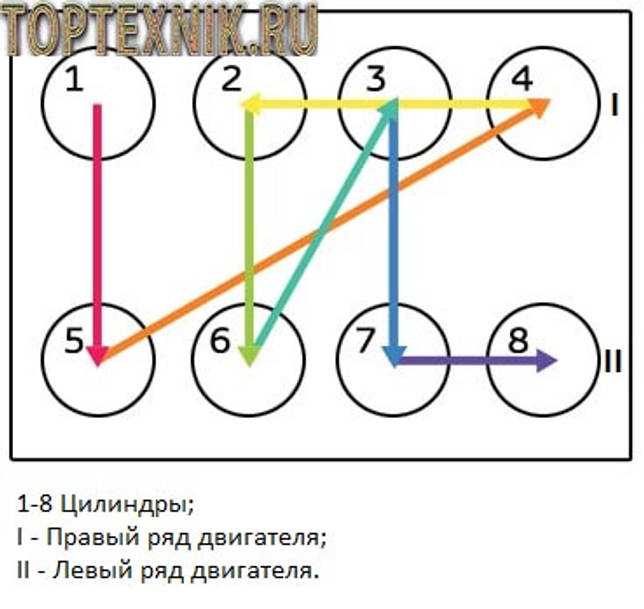

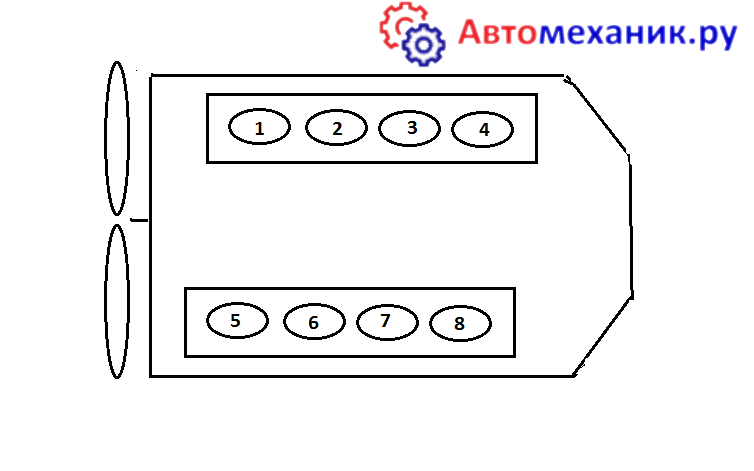

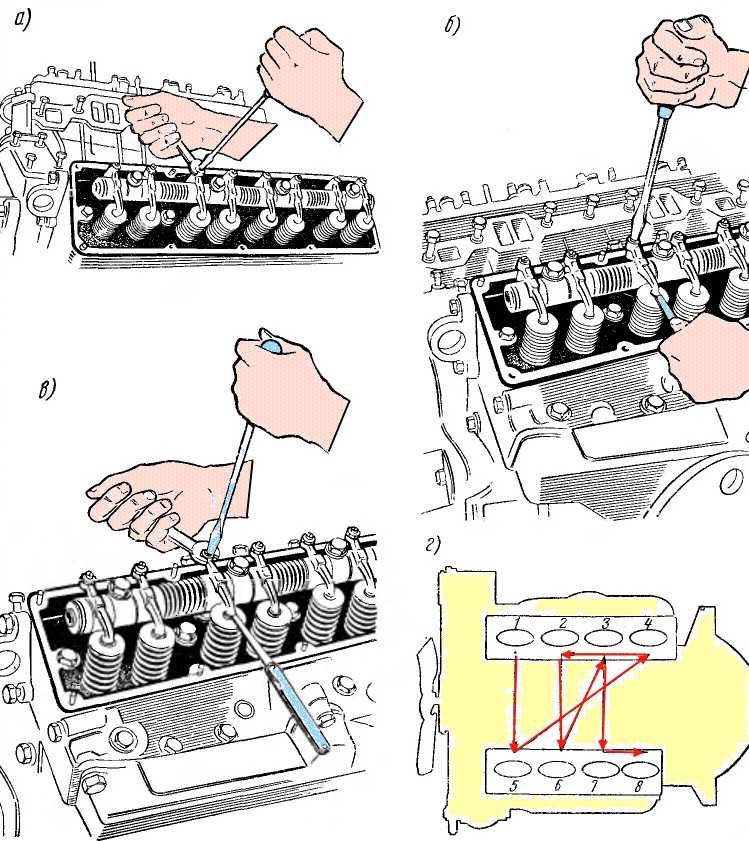

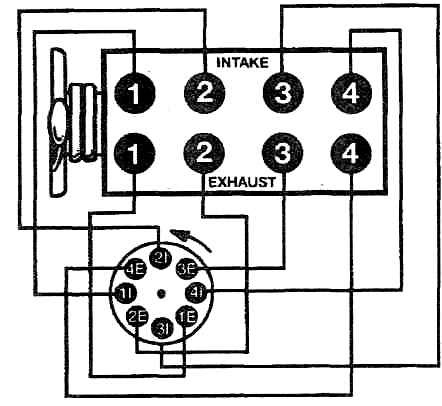

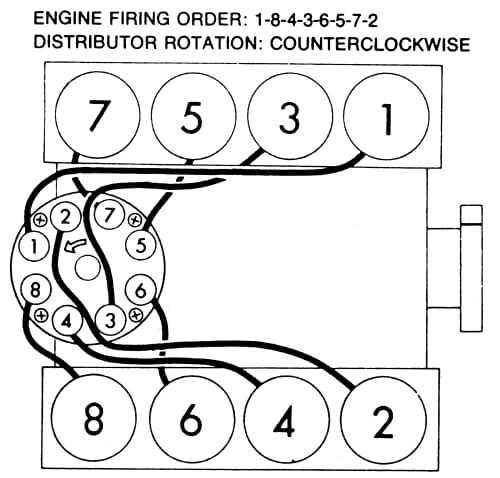

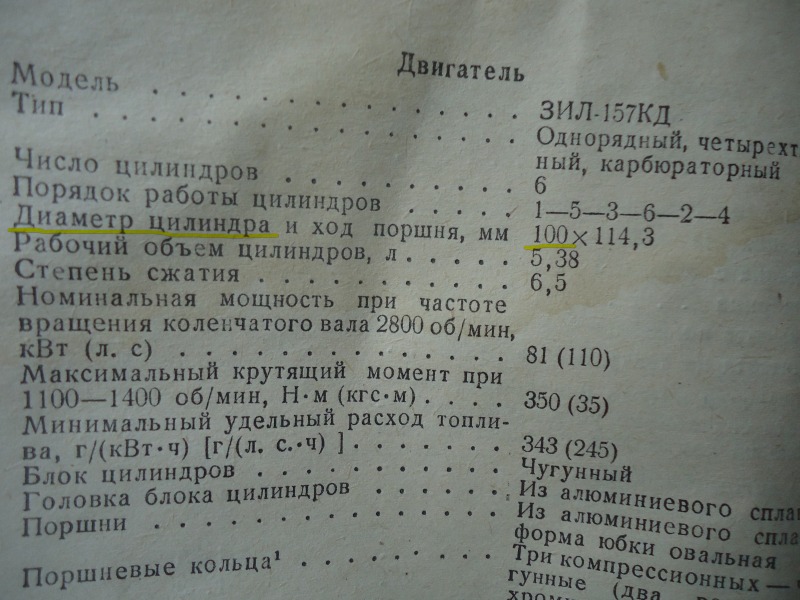

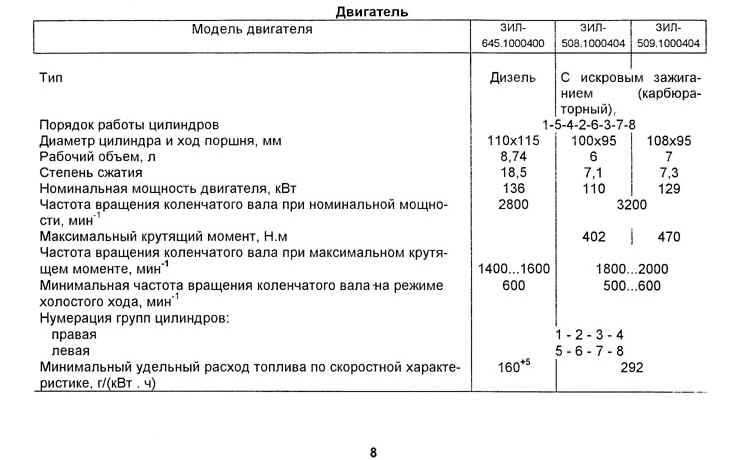

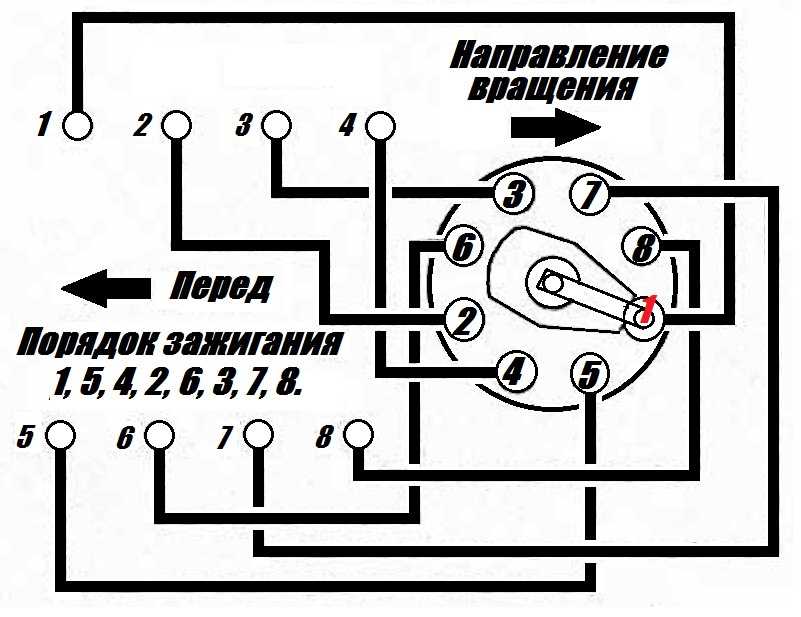

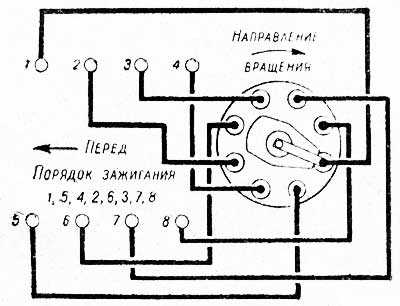

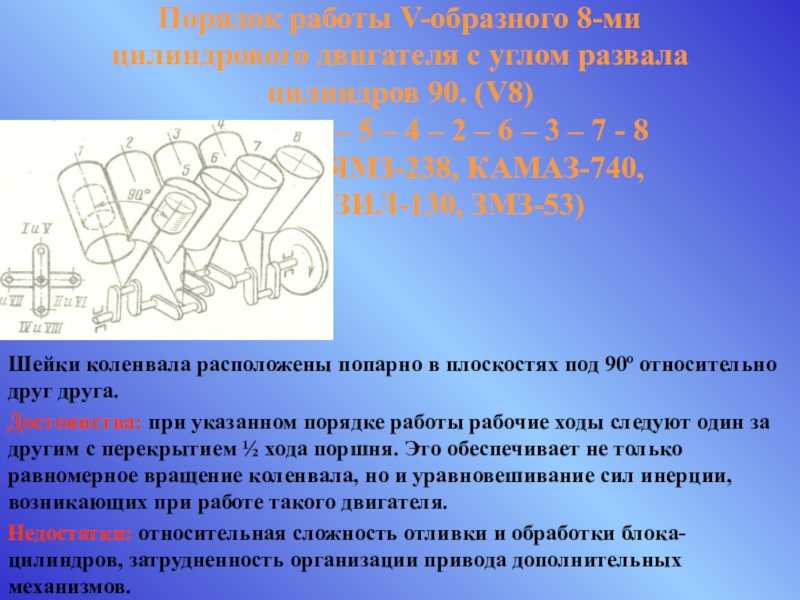

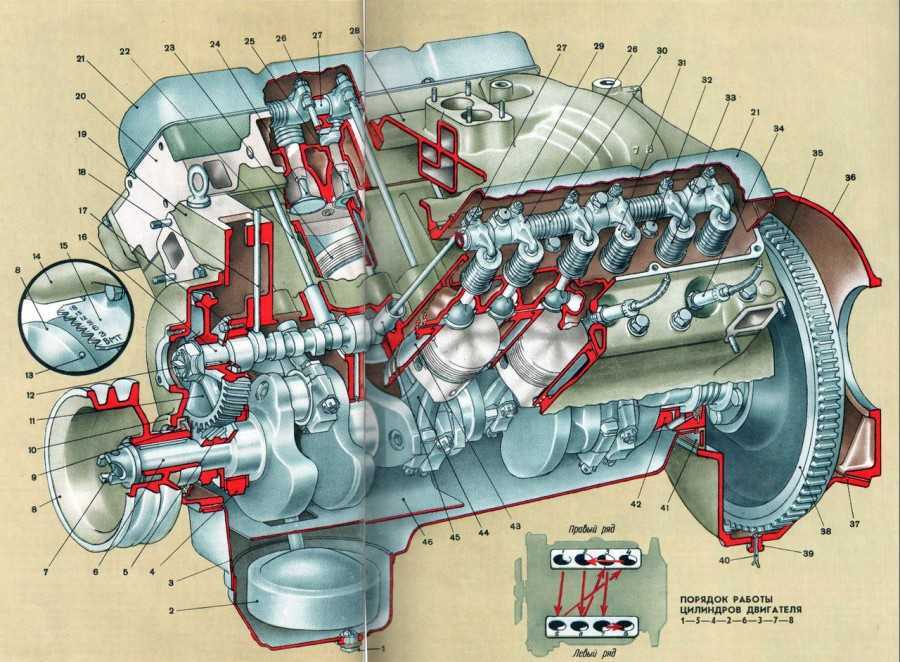

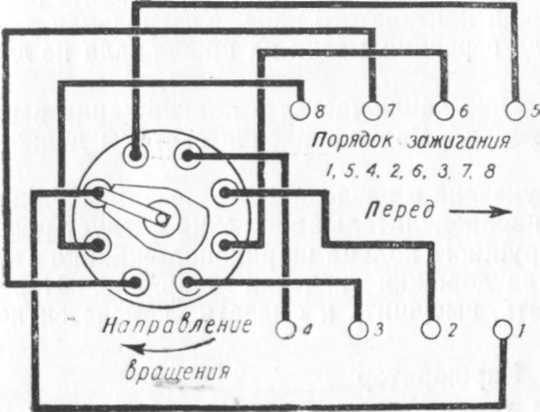

Зазоры в клапанах остальных цилиндров регулируют аналогичным образом в соответствии с порядком работы цилиндров двигателя 1-5-4-2-6-3-7-8 ( рис. 90), проворачивая каждый раз коленчатый вал на 90°. Чтобы точно проворачивать коленчатый вал на четверть оборота, на шкиве коленчатого вала мелом наносят метки под углом 90° при положении поршня первого цилиндра в в. м. т.

Клапанный механизм головки цилиндров 8 ( рис. 2, б) закрывают крышкой, в паз которой устанавливают резиновую прокладку, и закрепляют гайками с шайбами.

В картер блока цилиндров ввертывают штуцер крепления трубки указателя 15 уровня масла, на трубку указателя надевают хомут крепления трубки и соединяют трубку со штуцером гайкой, которую затягивают. Свободный конец хомута надевают на шпильку крепления левой крышки 6 головки цилиндров 8, закрепляют его гайкой и в трубку вставляют указатель 15 уровня масла.

В резьбовые отверстия блока цилиндров ввертывают переходники сливных краников и сливные краники. При установке необходимо следить, чтобы пробки краников находились в вертикальном положении. Через отверстия в щитках 17 свечей зажигания вставляют ручки управления сливными краниками.

На нижние концы ручек надевают вилки, которые устанавливают на ушки пробок краников и соединяют вилки и краники шплинтами, концы которых разводят.

Перед установкой на двигатель выпускной трубопровод тщательно продувают сжатым воздухом, так как частицы грязи, которые могут оставаться на внутренних поверхностях после мойки, попадают в цилиндры двигателя. Это вызывает износ колец и образование рисок на зеркале цилиндров и кольцах. Предварительно установив впуск-

Это вызывает износ колец и образование рисок на зеркале цилиндров и кольцах. Предварительно установив впуск-

ные трубопроводы левого и правого ряда цилиндров, надевают на шпильки блока цилиндров и закрепляют гайками с шайбами.

Вывертывают технологические пробки из отверстий для свечей зажигания, продувают свечи зажигания сжатым воздухом и ввертывают их в резьбовые отверстия головки цилиндров.

Затем, предварительно подсобрав с болтами, шайбами и прокладками, водяной насос 11 ( рис. 2, с) устанавливают и прикрепляют к блоку цилиндров.

Рис. 90. Порядок работы цилиндров двигателя

Смазав невысыхающей пастой УН-25 плоскости разъема блока цилиндров и центрифуги 22 в сборе с фильтром 23

грубой очистки масла и подсобрав фильтр с болтами, шайбами и прокладкой, устанавливают и прикрепляют его вместе со сливным жолоб-ком к блоку цилиндров. В резьбовое отверстие фильтра 23 грубой очистки масла ввертывают датчик масляного манометра так, чтобы стрелка находилась вверху.

В отверстие блока цилиндров устанавливают штангу привода топливного насоса 18.

Повернув двигатель в удобное для сборки положение, на шпильки фланца впускного трубопровода 13 ( рис. 2, б) устанавливают карбюратор 11 марки К-88 с прокладкой, закрепляют гайками с шайбами. Под гайку левой передней шпильки устанавливают скобу оттяжной пружины.

В резьбовое отверстие впускного трубопровода ввертывают датчик указателя температуры воды.

Перед установкой прерывателя-распределителя 14 снимают крышку распределителя, проверяют и при необходимости регулируют зазор между контактами прерывателя, а также совмещают указательную стрелку верхней пластины с риской О на нижней пластине октан-корректора. Затем поворачивают коленчатый вал двигателя так, чтобы метка на его шкиве 1 ( рис. 2, а) находилась против метки 9 на указателе 4 установки зажигания, что позволяет установить наиболее ранний угол опережения зажигания и тем самым улучшить пусковые свойства двигателя. Прерыватель-распределитель 14 ( рис. 2, б) устанавливают на верхний фланец корпуса 12 привода так, чтобы в паз валика привода вошла лопатка вала прерывателя-распределителя. При правильной установке прерывателя-распределителя вакуумный регулятор должен быть направлен в сторону карбюратора, а электрод ротора находиться против клеммы первого цилиндра, отмеченной на крышке распределителя. В таком положении прерыватель-распределитель 14 закрепляют болтами к верхнему фланцу корпуса 12 привода. Ввернув в резьбовые отверстия карбюратора 11 и вакуумного регулятора прерывателя-распределителя 14 штуцера, соединяют их трубкой, которую с обоих концов закрепляют накидными гайками.

Прерыватель-распределитель 14 ( рис. 2, б) устанавливают на верхний фланец корпуса 12 привода так, чтобы в паз валика привода вошла лопатка вала прерывателя-распределителя. При правильной установке прерывателя-распределителя вакуумный регулятор должен быть направлен в сторону карбюратора, а электрод ротора находиться против клеммы первого цилиндра, отмеченной на крышке распределителя. В таком положении прерыватель-распределитель 14 закрепляют болтами к верхнему фланцу корпуса 12 привода. Ввернув в резьбовые отверстия карбюратора 11 и вакуумного регулятора прерывателя-распределителя 14 штуцера, соединяют их трубкой, которую с обоих концов закрепляют накидными гайками.

Затем в резьбовые отверстия блока цилиндров ввертывают штуцер крепления трубки отвода масла от компрессора, переходник со штуцером подвода масла к компрессору, а в резьбовые отверстия водяного насоса и впускного трубопровода — штуцера.

Фланцы картера сцепления и стартера 20 смазывают невысыхающей пастой УН-25, устанавливают стартер и закрепляют его болтами, ввернутыми в резьбовые отверстия картера сцепления, а затем закрепляют щиток стартера, надев его на шпильки левого выпускного трубопровода 5. Ввернув штуцера в резьбовые отверстия датчика 5 ( рис. 2, с) и исполнительного механизма диафрагменного типа ограничения максимальных оборотов коленчатого вала двигателя, их соединяют трубопроводами, которые закрепляют накидными гайками.

Ввернув штуцера в резьбовые отверстия датчика 5 ( рис. 2, с) и исполнительного механизма диафрагменного типа ограничения максимальных оборотов коленчатого вала двигателя, их соединяют трубопроводами, которые закрепляют накидными гайками.

Отвернув болты крепления масляного фильтра и поддона картера, станавливают на болты массирующую перемычку, которую закрепля-

ют. Массирующая перемычка должна быть перпендикулярна к оси коленчатого вала. Затем на передний и боковой болты поддона картера закрепляют скобы крепления трубок масляного радиатора.

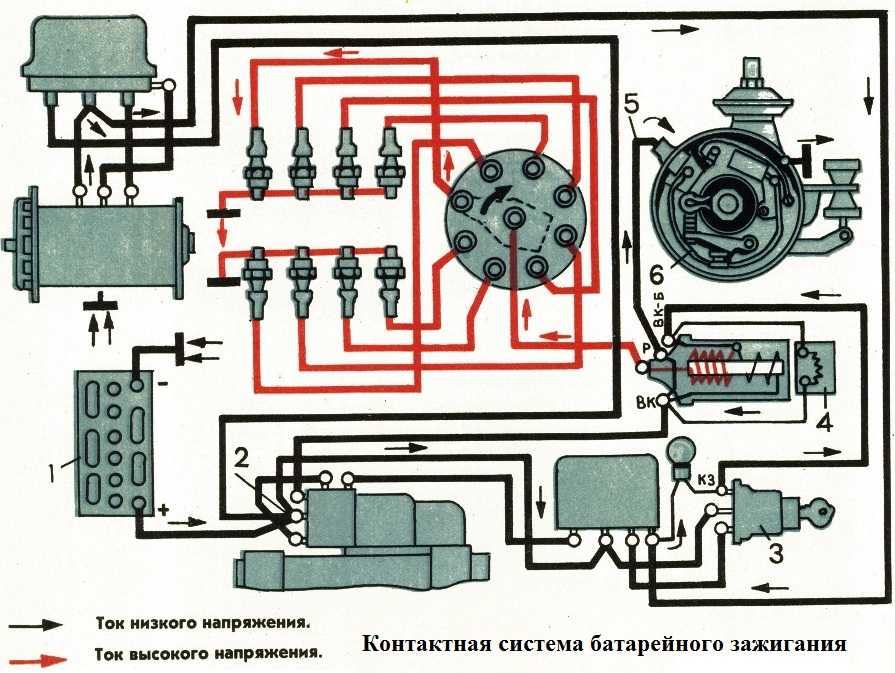

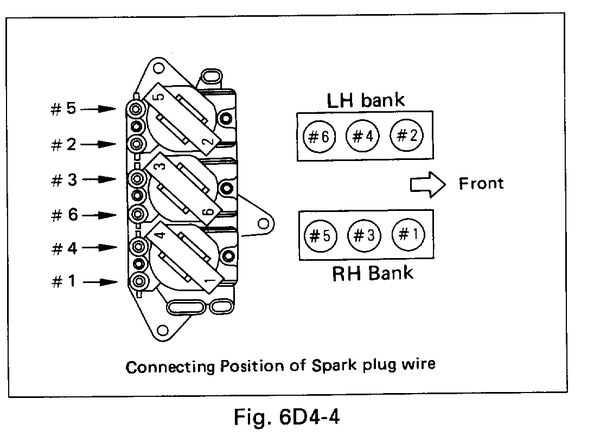

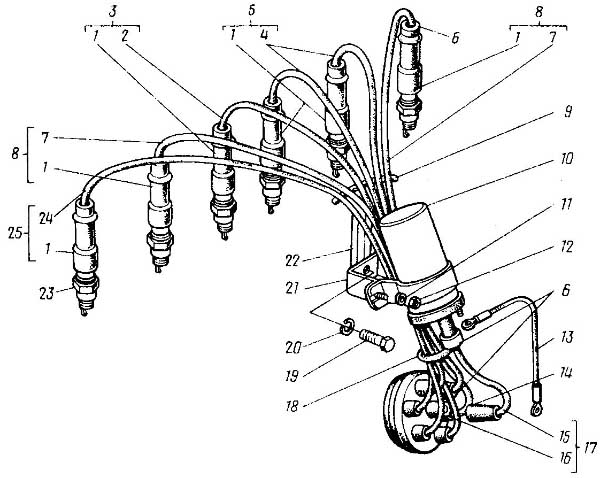

Повернув двигатель на стенде головками цилиндров вверх, на крышки головок цилиндров и трубку вентиляции картера устанавливают держатели проводов свечей зажигания. На концы каждого провода высокого напряжения, входящие в отверстия крышки распределителя, надевают защитные резиновые колпачки. Затем устанавливают провода высокого напряжения. При соединении концов проводов со свечами и клеммными отверстиями крышки распределителя учитывают порядок работы цилиндров двигателя (1-5-4-2-6-3-7-8), при этом имеют в виду, что ротор распределителя вращается по часовой стрелке. Провода закрепляются в держателях. В отверстие центральной клеммы крышки распределителя вставляют провода высокого напряжения.

Провода закрепляются в держателях. В отверстие центральной клеммы крышки распределителя вставляют провода высокого напряжения.

На шпильки блока цилиндров устанавливают топливный насос 18 ( рис. 2, с) и фильтр 17 вентиляции картера и маслоналивной горловины с прокладками, которые закрепляют болтами с шайбами. В резьбовые отверстия топливного насоса 18 ввертывают штуцеры крепления топливопроводов. Подсобранный фильтр 20 тонкой очистки топлива со штуцерами и кронштейном устанавливают на шпильки впускного трубопровода, закрепляют болтами и соединяют топливопроводы накидными гайками со штуцерами топливного насоса и карбюратора.

На корпус крышки компрессора устанавливают кронштейны генератора и закрепляют болтами с шайбами. К нижнему ушку корпуса генератора привертывают планку и генератор закрепляют на кронштейнах. Гайку крепления планки к генератору не затягивают до установки ремня привода генератора.

Не полностью укомплектованный двигатель снимают со стенда и подают на испытательную станцию. После испытания двигатель окрашивают в окрасочной камере и доукомплектовывают, установив его опять на стенд или конвейер.

После испытания двигатель окрашивают в окрасочной камере и доукомплектовывают, установив его опять на стенд или конвейер.

Насос гидроусилителя рулевого управления в сборе с кронштейном устанавливают на шпильки головки 8 ( рис. 2, б) левого ряда цилиндров и закрепляют гайками с шайбами.

Окончательно гайки крепления насоса гидроусилителя затягивают после установки ремня привода насоса.

На шпильки, ввернутые в передний торец головки 8 цилиндров, устанавливают компрессор и закрепляют его гайками с шайбами. На шкивы компрессора и водяного насоса надевают ремень 15 ( рис. 2, а) привода компрессора, а затем — ремни 13 и 14 приводов генератора и насоса гидроусилителя рулевого управления. Приводные ремни генератора, компрессора, водяного насоса и насоса гидроусилителя должны быть натянуты так, чтобы прогиб одной ветви ремня под усилием 3—4 кГ не превышал 10—15 мм. Величину прогиба ремней замеряют приспособлением, состоящим из динамометра и линейки. Натяжение ремней генератора, водяного насоса и насоса гидроусилителя рулевого управления регулируют перемещением генератора и насоса гидроусилителя. Чтобы натянуть ремень компрессора со штампованным шкивом, надо ослабить три болта и повернуть вручную до прорези наружную половину шкива влево, а внутреннюю — направо. Когда ремень будет натянут правильно, затягивают болты.

Натяжение ремней генератора, водяного насоса и насоса гидроусилителя рулевого управления регулируют перемещением генератора и насоса гидроусилителя. Чтобы натянуть ремень компрессора со штампованным шкивом, надо ослабить три болта и повернуть вручную до прорези наружную половину шкива влево, а внутреннюю — направо. Когда ремень будет натянут правильно, затягивают болты.

Часть двигателей ЗИЛ-130 снабжается литыми шкивами компрессора. Степень натяжения ремня компрессора на этих двигателях изменяют, навертывая резьбовую регулировочную муфту, которая регулирует ширину желоба шкива. После натяжения ремня компрессора завертывают стопорный болт, расположенный на его шкиве.

Штуцеры компрессора и блока цилиндров соединяют трубопроводами для подвода и отвода масла системы смазки, которые закрепляют накидными гайками. Аналогичным образом закрепляют трубопроводы для подвода и отвода воды системы охлаждения компрессора.

Для установки промежуточной тяги управления дросселем на рычажок надевают вилку тяги и совмещают отверстиями, в которые вставляют палец. В отверстие пальца вставляют шплинт и разводят его концы. Затем устанавливают оттяжную пружину в отверстия скоб и проверяют действие привода дросселя карбюратора. Дроссель карбюратора должен свободно, без заеданий, возвращаться в крайнее положение под действием оттяжной пружины.

В отверстие пальца вставляют шплинт и разводят его концы. Затем устанавливают оттяжную пружину в отверстия скоб и проверяют действие привода дросселя карбюратора. Дроссель карбюратора должен свободно, без заеданий, возвращаться в крайнее положение под действием оттяжной пружины.

164 | это… Что такое ЗИЛ-164?

ЗИЛ-164

ЗИЛ-164 на Викискладе

Общие данные

| Производитель: | Завод имени Лихачёва |

| Годы пр-ва: | 1957—1965 |

| Класс: | Грузовой |

| Иные обозначения: | Захар (прозвище) |

Дизайн

| Колёсная формула: | 4×2 |

Двигатели

| ЗИС-164 | |

|---|---|

| Производитель: | ЗИС |

| Марка: | ЗИС-164 |

| Тип: | Бензиновый |

| Объём: | 5560 см3 |

| Максимальная мощность: | 97 л. с., при 2600 об/мин с., при 2600 об/мин |

| Максимальный крутящий момент: | 324 Н·м, при 1200 об/мин |

| Конфигурация: | рядный, 6-цилиндр. |

| Цилиндров: | 6 |

| Клапанов: | 12 |

| Диаметр цилиндра: | 101,6 мм |

| Ход поршня: | 114,3 мм |

| Cтепень сжатия: | 6 |

| Система питания: | карбюратор |

| Охлаждение: | жидкостное |

| Клапанной механизм: | SV |

| Материал блока цилиндров: | чугун |

| Материал ГБЦ (англ.)русск.: | алюминий |

| Тактность (число тактов): | 4 |

| Порядок работы цилиндров: | 1-5-3-6-2-4 |

| Рекомендованное топливо: | А-66 |

Трансмиссия

| механическая 5-ступ. | |

|---|---|

| Производитель: | ЗИЛ |

| Модель: | 164 |

| Тип: | механическая |

| Число ступеней: | 5-ступ. |

| Передаточные отношения: | |

| 1 передача: | 7,44 |

| 2 передача: | 4,10 |

| 3 передача: | 2,29 |

| 4 передача: | 1,47 |

| 5 передача: | 1,00 |

| Задняя передача: | 7,09 |

| Переключение: | напольный рычаг |

Характеристики

Массово-габаритные

| Длина: | 6700 мм |

| Ширина: | 2470 мм |

| Высота: | 2180 мм |

| Клиренс: | 265 мм |

| Колёсная база: | 4000 мм |

| Колея задняя: | 1740 мм |

| Колея передняя: | 1700 мм |

| Масса: | 4100 кг |

Динамические

Макс. скорость: скорость: | 75 км/ч |

На рынке

Предшественник ПредшественникЗИС-150 | Преемник ПреемникЗИЛ-130 |

Другое

| Грузоподъёмность: | 4000 кг |

| Расход топлива: | 27 л |

ЗИЛ-164 — советский грузовой автомобиль производства Завода имени Лихачёва. Создан на базе ЗИС-150 путём модернизации его отдельных узлов и агрегатов. Производился с октября 1957 по декабрь 1964 (с декабря 1961 — ЗИЛ-164А).

Содержание

|

Модификации

- ЗИЛ-164Р — бортовой грузовик для работы с прицепом (1957—1961)

- ЗИЛ-164Д — бортовой грузовик с экранированным оборудованием (1957—1961)

- ЗИЛ-164Г — шасси самосвала (1957—1961)

- ЗИЛ-ММЗ-164Н — седельный тягач (1957—1961)

- ЗИЛ-ММЗ-585И — строительный самосвал (1957—1961)

- ЗИЛ-ММЗ-585К — сельскохозяйственный самосвал (1957—1961)

- ЗИС-156А — бортовой грузовик для работы на сжиженном газе (1957—1961)

- ЗИЛ-164А — бортовой модернизированный грузовик, часть агрегатов от будущего ЗИЛ-130 — сцепление, коробка передач, карданные валы, амортизаторы[1] (1961—1965)

- ЗИЛ-164АР — бортовой грузовик для работы с прицепом с двигателем повышенной мощности 109 л.

с.(1961—1965)

с.(1961—1965) - ЗИЛ-164АД — бортовой грузовик с экранированным электрооборудованием (1961—1965)

- ЗИЛ-164АГ — шасси самосвала (1961—1965)

- ЗИЛ-ММЗ-164АН — седельный тягач с двигателем повышенной мощности 109 л.с.[1](1961—1965)

- ЗИЛ-ММЗ-585Л — строительный самосвал (1961—1965)

- ЗИЛ-ММЗ-585М — сельскохозяйственный самосвал (1961—1965)

- ЗИЛ-166 — бортовой грузовик для работы на сжатом газе (1961—1965)

- ЗИЛ-166А — бортовой грузовик для работы на сжиженном газе (опытная партия)

Применение

| В этом разделе не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. |

Автомобили ЗИЛ-164 и ЗИЛ-164А долгие годы были «рабочими лошадками» практически во всех автохозяйствах СССР. На их базе специализированные заводы выпускали большими сериями фургоны, заправщики, цистерны, пожарные машины, автокраны и многие другие типы специальной техники.

На их базе специализированные заводы выпускали большими сериями фургоны, заправщики, цистерны, пожарные машины, автокраны и многие другие типы специальной техники.

Многие машины, использовавшиеся группой советских войск в ГДР, оборудовались специальными кузовами немецкой постройки. В частности, немецкие пожарные машины на базе ЗИЛ-164 после списания из воинских частей продолжали работать в пожарных бригадах ближайших городов. Кроме того, многие автохозяйства своими силами изготавливали на базе ЗИЛ-164 весьма оригинальные спецмашины, нередко такие конструкции появлялись в СССР впервые, например, кассетный цементовоз.

На шасси ЗИЛ-164А монтировалась также первая в СССР серийная цистерна для перевозки сжиженного газа АЦЖНГ-4-164А. В автохозяйствах ЗИЛ-164 работали до конца 70-х, а отдельные экземпляры и до нач. 90-х. К нач. 60-х ЗИЛ-164 и его модификации успели значительно устареть и в 1965 году автомобили серии 164 были сняты с производства. Сегодня на территории СНГ и Прибалтики сохранилось несколько экземпляров этих машин.

Техническая характеристика ЗИЛ-164А

- Колёсная формула 4×2

- Снаряжённая масса — 4100 кг

- Полная масса 8250 кг

- Грузоподъёмность:

- по дорогам с асфальтобетонным покрытием — 4000 кг

- по грунту — 3500 кг

- Допустимая масса прицепа:

- по дорогам — 4500 кг

- Длина — 6700 мм

- База — 4000 мм

- Ширина — 2470 мм

- Колея

- Передних колёс — 1700 мм

- Задних колёс — 1740 мм

- Высота (по кабине) — мм

- Дорожный просвет:

- под передней осью — 325 мм

- под задней осью — 265 мм

- Двигатель: — ЗИЛ-164А (карбюраторный бензиновый, 6 цилиндров)

- Мощность двигателя — 100 л.с. при 2800 об/мин

- Крутящий момент — 33 кгс/м при 1100—1400 об/мин

- Рабочий объём двигателя — 5560 см³

- Коробка передач — механическая, пятиступенчатая

- Подвеска:

- передняя — рессорная, с амортизаторами

- задняя — рессорная

- Размер шин — 260-20

- Максимальная скорость — 70 км/ч

- Объём топливных баков — 150 л

- Расход топлива на 100 км и скорости 40 км/ч — 27 л

Ссылки

- Фотогалерея ЗИЛ-164

- Технические характеристики, описание, чертеж ЗИЛ-164

Примечания

- ↑ 1 2 А.

В. Кураев Автомобиль ЗИЛ-164А и его модификации. Инструкция по эксплуатации. — Москва: Машгиз, 1962.

В. Кураев Автомобиль ЗИЛ-164А и его модификации. Инструкция по эксплуатации. — Москва: Машгиз, 1962.

См. также

Послевоенные БКМ и автомобильная техника военного назначения СССР и России п·Грузовые автомобили

Что такое порядок запуска двигателя? Почему это важно?

Цилиндры двигателей не запускаются в последовательности 1-2-3-4-5-6 и так далее. Это может привести к деформации или поломке коленчатого вала. Таким образом, производители перетасовывают сгорание таким образом, чтобы создать баланс мощности в двигателе. Порядок или последовательность, в которой цилиндры двигателя срабатывают или генерируют и передают мощность, называется порядком работы двигателя. Производители обозначают самый передний или ближайший к радиатору цилиндр № 1 в рядном двигателе. Таким образом, те, кто сразу позади, это № 2, 3 и так далее.

Это может привести к деформации или поломке коленчатого вала. Таким образом, производители перетасовывают сгорание таким образом, чтобы создать баланс мощности в двигателе. Порядок или последовательность, в которой цилиндры двигателя срабатывают или генерируют и передают мощность, называется порядком работы двигателя. Производители обозначают самый передний или ближайший к радиатору цилиндр № 1 в рядном двигателе. Таким образом, те, кто сразу позади, это № 2, 3 и так далее.

Порядок работы двигателя зависит от количества цилиндров. Однако, в зависимости от его конструкции, он может варьироваться от двигателя к двигателю. Единой практики нумерации цилиндров в V-образных двигателях не существует. В случае с рядным двигателем производители обозначают ближайший к радиатору цилиндр номером 1. цилиндр. За ним номер 2 и так далее. В двигателях V способ нумерации цилиндров неоднороден. Однако, как правило, это 1 st на переднем правом берегу.

Одно- и двухцилиндровые двигатели:

Одноцилиндровые двигатели имеют только один рабочий такт на каждые два оборота коленчатого вала. Итак, его порядок срабатывания 1-1-1-1- и так далее. В двухцилиндровом двигателе используется коленчатый вал с разворотом на 180 градусов. Это означает, что поршни движутся в противоположных направлениях. Когда один поршень движется вверх, другой движется вниз в цилиндре. В этом двигателе порядок воспламенения 1-2 и т. д., потому что рабочий такт происходит альтернативно.

Итак, его порядок срабатывания 1-1-1-1- и так далее. В двухцилиндровом двигателе используется коленчатый вал с разворотом на 180 градусов. Это означает, что поршни движутся в противоположных направлениях. Когда один поршень движется вверх, другой движется вниз в цилиндре. В этом двигателе порядок воспламенения 1-2 и т. д., потому что рабочий такт происходит альтернативно.

3-цилиндровые двигатели:

Трехцилиндровый двигатель имеет три шатунных шейки, отстоящие друг от друга на 120 градусов. В 3-цилиндровом двигателе порядок 1-3-2, создавая баланс мощности в цилиндрах. Особенно это касается многоцилиндровых двигателей. Если все цилиндры срабатывают в одинаковой последовательности, это создаст чрезмерную нагрузку на коленчатый вал с одного конца. Это может привести к поломке или искривлению коленчатого вала. Чтобы избежать этого, производители используют непоследовательные порядки запуска, чтобы они работали более плавно.

4-цилиндровые двигатели:

В случае 4-цилиндровых двигателей шатунные шейки отстоят друг от друга на 90 градусов. Так, производители используют 1-3-4-2 или 1-2-4-3 в качестве порядка зажигания для 4-цилиндровых двигателей.

Так, производители используют 1-3-4-2 или 1-2-4-3 в качестве порядка зажигания для 4-цилиндровых двигателей.

4-цилиндровый двигатель имеет следующую последовательность включения: -3-2

Порядок запуска двигателей 6-цилиндровые двигатели:

6-цилиндровый рядный двигатель: 1-5-3-6-2-4

1-4-2-6-3-5

1-3-2-6-4-5

1-2-4-6-5-3

6-цилиндровый встроенный двигательПорядок стрельбы двигателя 8-цилиндровые двигатели:

8-цилиндровый рядный двигатель: 1-6-2-5-8-3-7-4

или 1-47-3-8-5-2-6

8-цилиндровый двигатель: 1 -5-4-8-6-3-7-2

1-5-4-2-6-3-7-8

1-6-2-5-8-3-7-4

1-8-4-3-6-5-7-2

1-8-7-3-6-5-4- 2

По мере увеличения количества цилиндров количество возможных комбинаций также значительно меняется. В американских двигателях V-8 используются три метода нумерации цилиндров. Производители широко используют метод, показанный на диаграмме А. Большинство автомобилей General Motors и Chrysler используют этот метод для нумерации цилиндров.

Большинство автомобилей General Motors и Chrysler используют этот метод для нумерации цилиндров.

Посмотрите, как работает V-8 цилиндровый двигатель здесь:

Подробнее: Что такое синхронизация зажигания и как она работает?>>

О команде CarBikeTech

CarBikeTech — это технический блог. Члены команды CarBikeTech имеют более чем 20-летний опыт работы в автомобильной сфере. Команда CarBikeTech регулярно публикует специальные технические статьи об автомобильных технологиях.

Complete Insights — Lambda Geeks

Автор Abhishekin По умолчанию

Порядок зажигания, как следует из названия, это порядок, в котором происходит зажигание цилиндров. Порядок зажигания помогает регулировать тепловыделение и вибрации. Это также влияет на плавность хода, баланс двигателя и звук.

Обычно порядок работы 4-цилиндровых двигателей сохраняется как 1-3-4-2, 1-3-2-4 и 1-2-4-3. Эти последовательности разработаны с использованием нескольких простых уравнений, которые обсуждаются ниже. В этой статье объясняется порядок зажигания на примере четырехтактного четырехцилиндрового двигателя и обсуждаются различные типы четырехцилиндровых двигателей, а также названия цилиндров двигателя.

В этой статье объясняется порядок зажигания на примере четырехтактного четырехцилиндрового двигателя и обсуждаются различные типы четырехцилиндровых двигателей, а также названия цилиндров двигателя.

Четырехтактный или четырехцилиндровый двигатель обеспечивает один рабочий цикл после каждых четырех ходов поршня. Такт завершается, когда поршень перемещается из верхней мертвой точки в нижнюю мертвую точку или наоборот.

Четырехтактный двигатель имеет следующие ступени:

- Впуск. Он также известен как такт всасывания. Топливно-воздушная смесь поступает в цилиндр во время этого такта. Поршень изначально находится в верхней мертвой точке и движется к нижней мертвой точке.

- Сжатие — Топливовоздушная смесь, поступившая в цилиндр, сжимается в этом такте. Поршень находится в нижней мертвой точке и движется к верхней мертвой точке.

- Горение — это также называется тактом зажигания.

Во время этого хода начинается второй оборот кривошипа. Топливо воспламеняется от искры. Поршень движется к нижней мертвой точке.

Во время этого хода начинается второй оборот кривошипа. Топливо воспламеняется от искры. Поршень движется к нижней мертвой точке. - Выхлоп — отходы выбрасываются из цилиндра через выпускной клапан в такте выпуска. Поршень возвращается обратно в верхнюю мертвую точку.

В четырехцилиндровом четырехтактном двигателе цилиндры работают по четырехтактному циклу, и всего четыре цилиндра выполняют каждую стадию цикла независимо.

Когда первый цилиндр находится в такте всасывания, второй цилиндр может находиться в такте выпуска, третий цилиндр в такте зажигания и четвертый цилиндр в такте сжатия. Таким образом, мощность передается непрерывно в четырехцилиндровом двигателе.

Расположение цилиндров в 4-цилиндровом двигателе Существует множество способов расположения и нумерации цилиндров. Расположение важно для определения размера двигателя, а нумерация важна для определения порядка зажигания.

Различные типы компоновки в четырехцилиндровом двигателе:

- Прямой двигатель. Цилиндры расположены в одну линию и пронумерованы от № 1 спереди назад.

- Двигатели V. В этом типе расположения двигатели располагаются в наклонном положении так, что между ними образуется буква V. Каждый цилиндр размещается напротив предыдущего цилиндра. Нумерация ведется спереди назад, начиная с №1.

Авторы изображений — Википедия

Изображение — нумерация в двигателе VКредиты изображений — Википедия простая процедура. Параметрами, которые учитываются при выборе порядка зажигания, являются демпфирование вибраций, низкие нагрузки на подшипники и правильный отвод тепла от цилиндров.

Ниже приведены методы определения порядка стрельбы-

- Балансировка- Балансировка первичных сил, вторичных сил и моментов является наиболее точным способом определения порядка стрельбы.

Это гарантирует, что будет меньше проблем с рассеиванием тепла и низкой вибрацией.

Это гарантирует, что будет меньше проблем с рассеиванием тепла и низкой вибрацией.

Первичные силы находятся с помощью следующего уравнения-

Вторичные силы находятся с помощью следующего уравнения-

Угол поворота коленчатого вала находится по формуле-

Где n означает количество цилиндров.

Для четырехцилиндрового двигателя, n=4

Угол поворота кривошипа представляет собой угол, на который должен повернуться кривошип, чтобы запустить один цилиндр. Итак, в четырехцилиндровом двигателе один цилиндр срабатывает после каждого поворота кривошипа на 180 градусов.

Условия балансировки таковы, что алгебраическая сумма всех горизонтальных и вертикальных сил должна быть равна нулю, а сумма всех моментов должна быть равна нулю. Это означает, что многоугольник сил (как для первичных, так и для вторичных сил) и парный многоугольник должны образовывать замкнутую фигуру.

Следуя этому подходу, получаются общие приказы об стрельбе: 1-3-4-2 и 1-3-2-4.

- Приблизительно. Очевидно, что при одновременном включении соседних цилиндров возникнут проблемы с нагревом, а сила, действующая на подшипники, будет больше, что приведет к сильным вибрациям. Таким образом, нам нужно запускать чередующиеся цилиндры, что оставляет нас в порядке запуска 1-3-4-2, который чаще всего используется в четырехцилиндровых двигателях.

Если использовать порядок стрельбы 1-2-3-4, то с помощью метода уравновешивания можно обнаружить, что уравновешиваются только первичные и вторичные силы, но моменты не уравновешиваются, т.е. парный многоугольник не образует замкнутая фигура.

Совершенно очевидно, что запуск 2 -го и -го цилиндров сразу после 1 -го -го цилиндра создаст проблемы с нагревом и усилит вибрации.

Значение 1-3-4-2 Порядок зажигания 1-3-4-2 показывает последовательность запуска цилиндров. Искра возникает в первом цилиндре, затем в третьем, четвертом и втором цилиндре.

Искра возникает в первом цилиндре, затем в третьем, четвертом и втором цилиндре.

Когда запускается первый цилиндр, третий цилиндр готовится к запуску, что означает, что он будет находиться в такте сжатия. На следующих 180 градусах поворота коленчатого вала (угол кривошипа 360 градусов) третий цилиндр входит в рабочий такт. Тем временем второй цилиндр находится в такте впуска, а четвертый цилиндр готовится к такту зажигания.

При следующем повороте на 180 градусов (угол коленчатого вала 540 градусов) четвертый цилиндр входит в рабочий такт, а второй цилиндр выполняет такт сжатия. Первый цилиндр находится в такте впуска, а третий цилиндр в такте выпуска.

При следующем повороте на 180 градусов (угол коленчатого вала 720 градусов) второй цилиндр выполняет рабочий такт, четвертый двигатель находится в такте выпуска, третий цилиндр в такте впуска и первый цилиндр в такте сжатия.

Считается, что после поворота кривошипа на 720 градусов один рабочий цикл завершен.

с.(1961—1965)

с.(1961—1965) В. Кураев Автомобиль ЗИЛ-164А и его модификации. Инструкция по эксплуатации. — Москва: Машгиз, 1962.

В. Кураев Автомобиль ЗИЛ-164А и его модификации. Инструкция по эксплуатации. — Москва: Машгиз, 1962. Во время этого хода начинается второй оборот кривошипа. Топливо воспламеняется от искры. Поршень движется к нижней мертвой точке.

Во время этого хода начинается второй оборот кривошипа. Топливо воспламеняется от искры. Поршень движется к нижней мертвой точке.  Это гарантирует, что будет меньше проблем с рассеиванием тепла и низкой вибрацией.

Это гарантирует, что будет меньше проблем с рассеиванием тепла и низкой вибрацией.