Регулировка клапанов на двигателе д 260 МТЗ 1221

Двигатель д260 устанавливается на тракторе МТЗ 1221 . Регулировка клапанов на двигателе д 260 производится за два оборота коленчатого вала. По крайней мере именно так советует регулировать клапана завод изготовитель. Как правило конструктора двигателей предлагают самый удобный и оптимальный способ регулировки. В зависимости от конструкции двигателя.

Содержание статьи:

- 1 Установка перекрытия клапанов первого цилиндра

- 1.1 Установка поршня в ВМТ

- 1.2 Установка по метке на шкиву

- 2 Порядок регулировки клапанов на двигателе д 260

- 3 Регулировка каждого цилиндра отдельно

- 3.1 Порядок работы двигателя д 260

- 3.2 Как происходит регулировка клапанов на двигателе Д 260

- 3.2.1 Зазоры клапанов двигателя д 260

- 3.2.2 Установка регулировочного щупа

- 4 Условия для начала регулировки клапанов

- 5 Интервал регулировки клапанов на двигателе д 260

Установка перекрытия клапанов первого цилиндра

В руководстве по эксплуатации написано. Что необходимо подвести поршень первого цилиндра в верхнюю мертвую точку когда перекрываются клапана. Это вызывает непонятное отношение к тому, что нужно сделать.

Что необходимо подвести поршень первого цилиндра в верхнюю мертвую точку когда перекрываются клапана. Это вызывает непонятное отношение к тому, что нужно сделать.

На самом деле всё очень просто.

Установка поршня в ВМТ

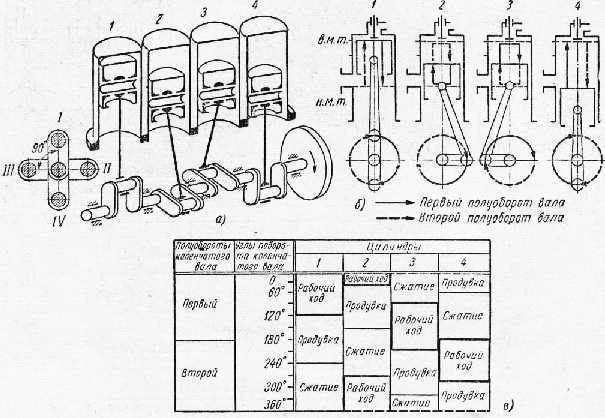

Когда подводится поршень первого цилиндра в верхнюю мертвую точку. Возможны два варианта поведения клапанов. За один рабочи цикл коленчатый вал делает два оборота. Соответственно поршень два раза подходит в ВМТ. Один раз происходит такт сжатия. Оба клапана полностью закрыты. Так как требуется создать компрессию в камере сгорания. Второй раз это такт выпуска отработанных газов. Выпускной клапан закрывается в ВМТ после прохождения ВМТ открывается впускной клапан. Для впуска воздуха в случае с дизельным двигателем и топливной смеси если двигатель бензиновый.

Для регулировки клапанов на двигателе Д260 предлагается выставить поршень первого цилиндра в ВМТ когда заканчивается такт сжатия и начинается так впуска воздуха.

Практически это будет выглядеть следующим образом. Проворачиваете коленчатый вал до тех пор пока выпускной клапан не начал закрываться. Клапан закрылся, проворачиваете еще немного сразу открывается выпускной клапан. Затем возвращаете коленчатый вал назад, чтобы оба клапана были закрыты. Проверить себя можно по шестому цилиндру. Поршень в нем также подойдет к верхней мертво точке. В момент, когда поршень будет двигаться в верх оба клапаны закрыты и находятся в неподвижном состоянии.

Проворачиваете коленчатый вал до тех пор пока выпускной клапан не начал закрываться. Клапан закрылся, проворачиваете еще немного сразу открывается выпускной клапан. Затем возвращаете коленчатый вал назад, чтобы оба клапана были закрыты. Проверить себя можно по шестому цилиндру. Поршень в нем также подойдет к верхней мертво точке. В момент, когда поршень будет двигаться в верх оба клапаны закрыты и находятся в неподвижном состоянии.

В шестом цилиндре будет происходить такт сжатия. И в этот момент на шестом цилиндре можно регулировать клапана.

При регулировке клапанов нет необходимости снимать форсунки. Но требуется подвести поршня первого и шестого цилиндров как можно более точно в ВМТ.

Установка по метке на шкиву

Для этого на шкиву имеется метка ВМТ её необходимо совместить с установочным штифтом.

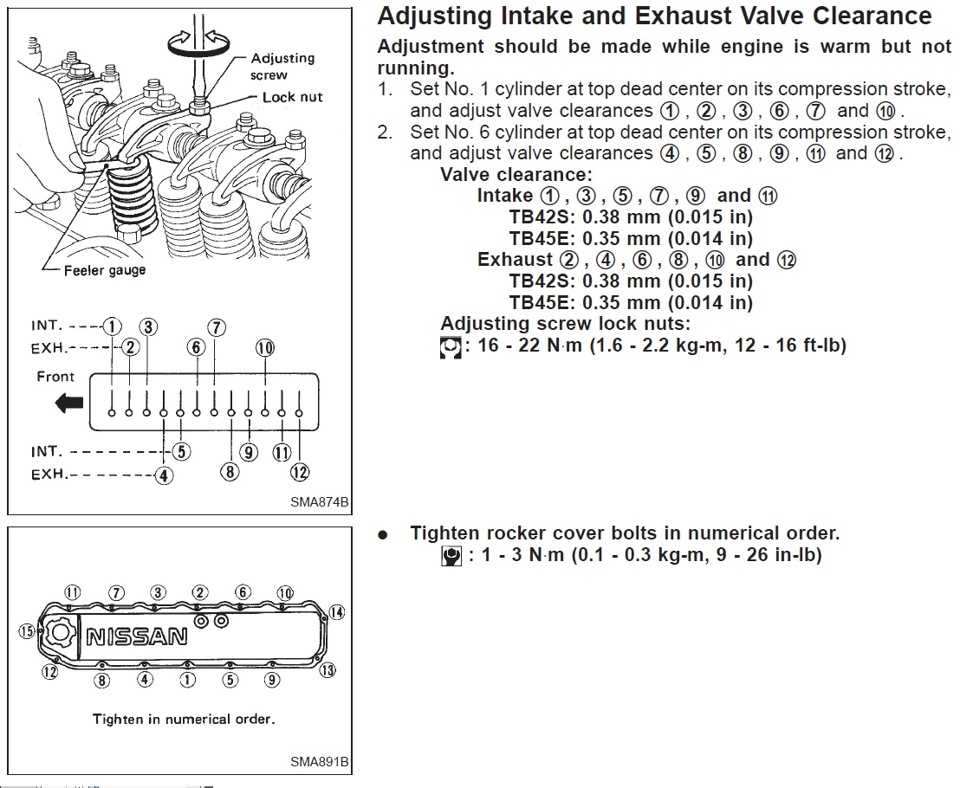

Порядок регулировки клапанов на двигателе д 260

Поршня первого и шестого цилиндров находятся в ВМТ. На первом цилиндре закончился такт выпуска отработанных газов. На шестом такт сжатия.

На шестом такт сжатия.

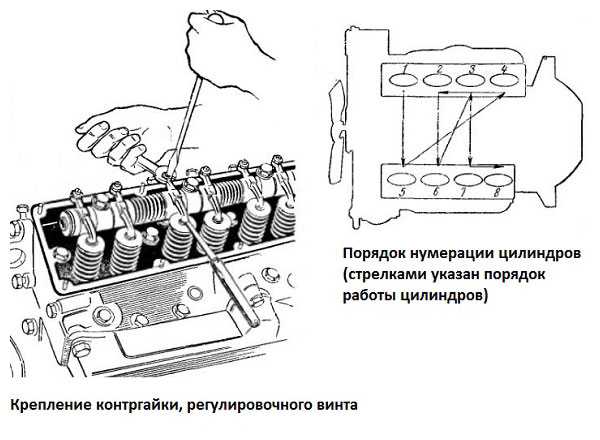

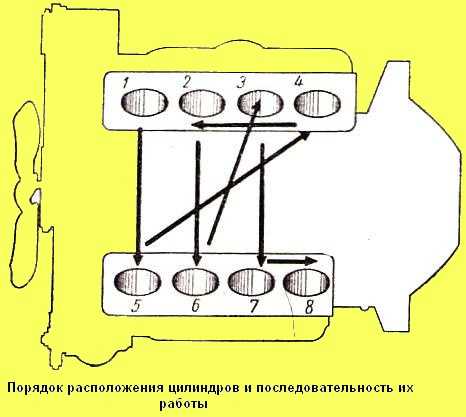

Нумерация клапанов начинается от радиатора охлаждения

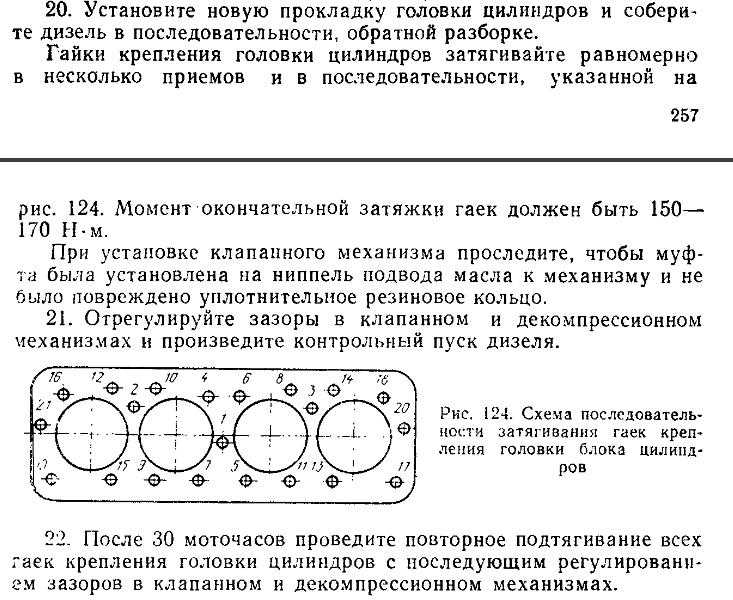

В этом положении регулируются зазоры клапанов 3, 5, 7, 10, 11 и 12 если считать от радиатора.

Затем необходимо провернуть коленчатый вал на один оборот выставит метку на шкиву в положение ВМТ

В этом положении регулируются клапана 1, 2, 4, 6, 8 и 9 по счету от радиатора

Обратите внимание что теперь поршень первого цилиндра встал в ВМТ такта сжатия.

Это самый простой и удобный способ регулировки. Если он не понятен и вызывает сомнеия. Можно воспользоваться другим способом. Но осуществить его будет гораздо сложнее.

Регулировка каждого цилиндра отдельно

Для этого следует подвести поршень первого цилиндра в ВМТ такта сжатия. То есть проворачивая коленчатый дождаться такого положения когда клапана первого цилиндра будут закрыты и неподвижны. Совместить метку на шкиву со штифтом. В этом положении отрегулировать клапана первого цилиндра.

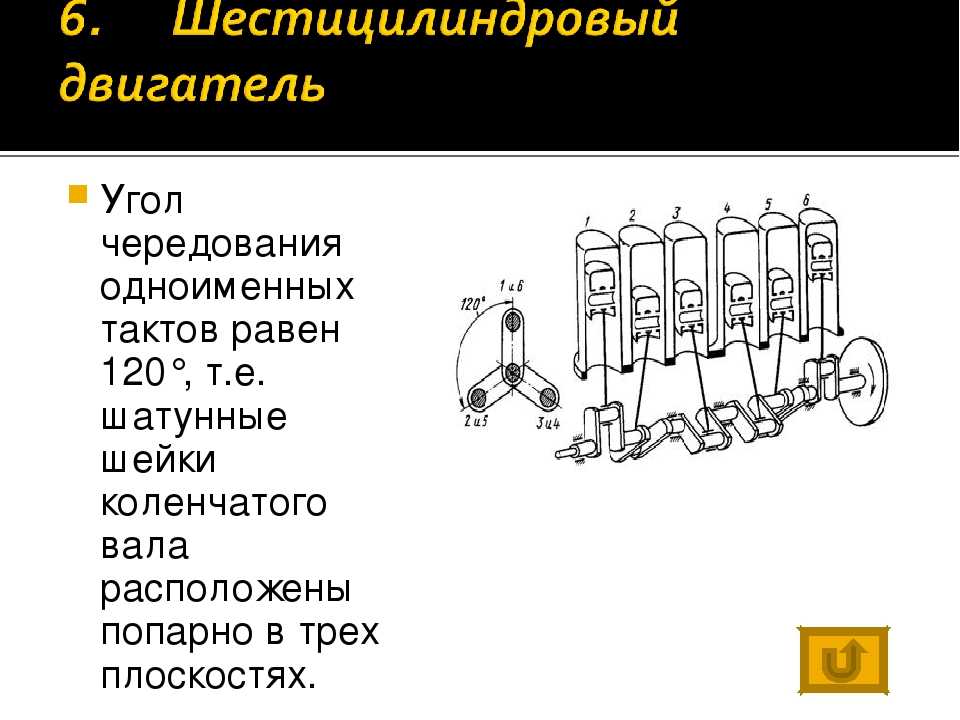

Сложность этого метода заключается в том. Что далее следует провернуть коленчатый вал на 120 градусов. Это очень трудно определить. С ориентироваться конечно можно по шкиву если его разметить на три равные части. Но практически это сделать невозможно, так как нему ограничен доступ. Разве что только на снятом двигателе.

Что далее следует провернуть коленчатый вал на 120 градусов. Это очень трудно определить. С ориентироваться конечно можно по шкиву если его разметить на три равные части. Но практически это сделать невозможно, так как нему ограничен доступ. Разве что только на снятом двигателе.

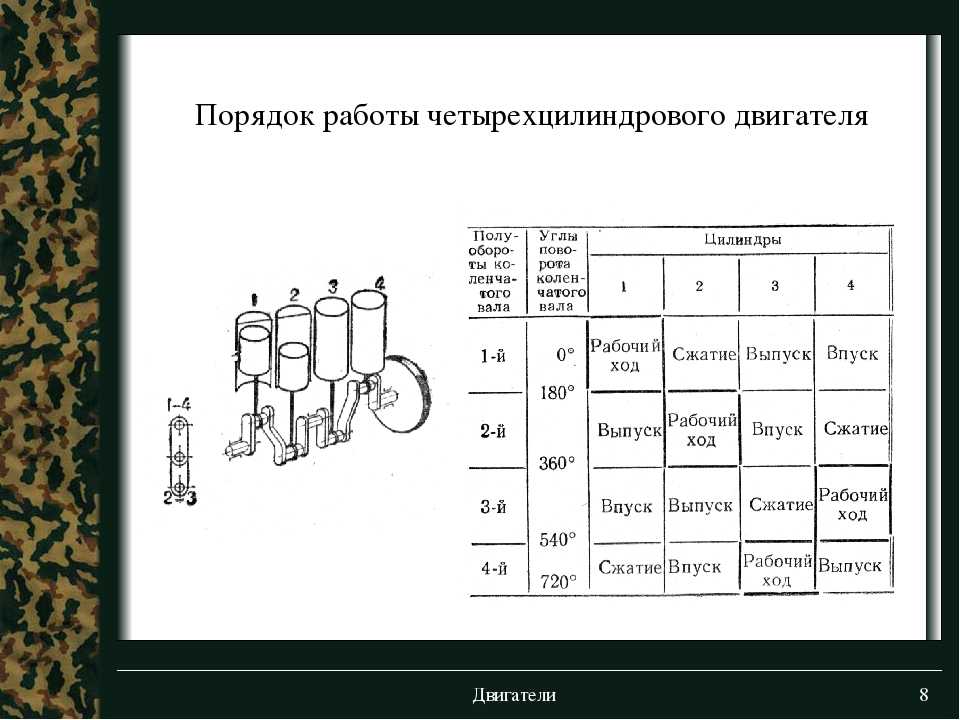

Почему проворачивать необходимо на 120 градусов. Цилиндров шесть. Чтобы подвести каждый поршень поочерёдно согласно порядка работы. Необходимо провернуть вал на два оборота. Тоесть 720 градусов.Делим 720 на шесть цилиндров получаем 120 градусов.

После регулировки первого цилиндра следует провернуть коленчаты вал на 120 градусов и регулировать пятый цилиндр.

Порядок работы двигателя д 260

После регулировки пятого цилиндра вал проворачивается снова на 120 градусов(одну треть оборота) и регулируются клапана третьего цилиндра. И так далее согласно порядка работы.

Согласитесь первый способ регулировке гораздо проще и удобне.

Как происходит регулировка клапанов на двигателе Д 260

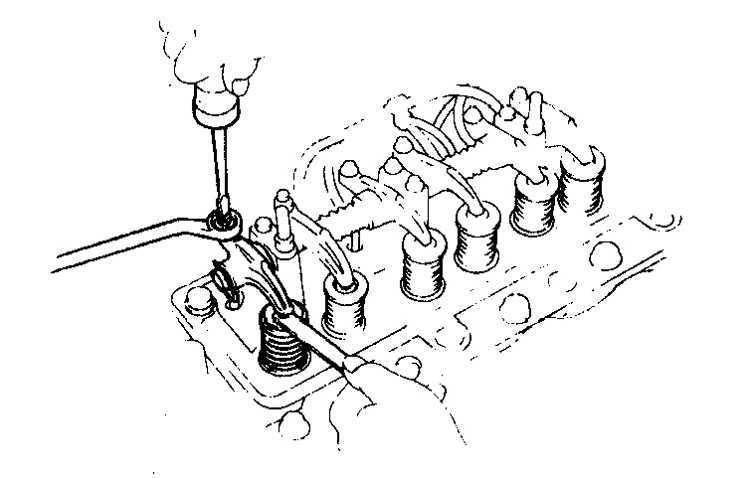

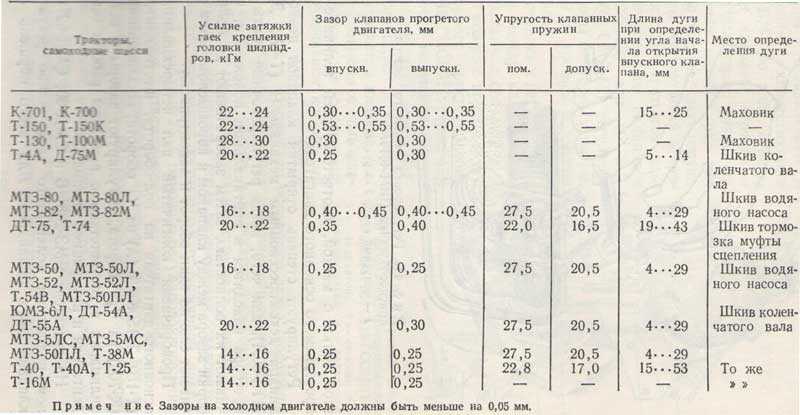

Зазоры клапанов двигателя д 260

выставляются следующие:

впускные клапана 0,25 мм

выпускные клапана 0,45 мм

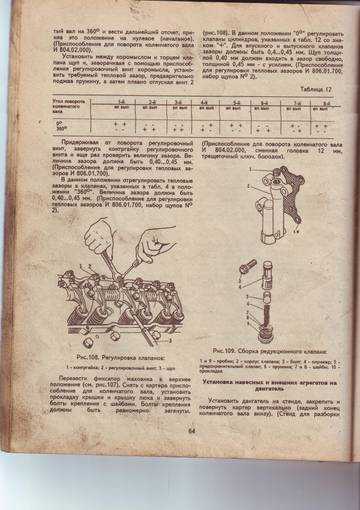

Регулировка начинается с того что необходимо раскрутить стопорную гайку на регулировочных винтах.

Установка регулировочного щупа

Затем берётся щуп размером 0,25 мм вставляется между торцом клапана и коромыслом. Регулировочный винт притягивается таким образом чтобы щуп проходил в зазоре с небольшим усилием.

Сильно затягивать щуп нельзя. Это может сжать пружину клапана. И если удастся вытащить щуп. То зазора не будет. Щуп должен ходить свободно с небольшим усилием.

Затем фиксируется регулировочный винт и стопорится гайкой.

На выпускном клапане процесс регулировки такой же только используется щуп толщиной 0,45 мм.

Условия для начала регулировки клапанов

Перед регулировкой клапанов двигатель должен быть холодным.

Еще, перед тем как регулировать клапана. Необходимо протянуть болты крепления вала коромысел. Если они окажутся отпущенными. Клапана отрегулируются неправильно.

Интервал регулировки клапанов на двигателе д 260

Регулировка клапанов на двигателе д 240 производится каждые 500 часов пробега трактора. Процедура не сложная . Результат равномерная и приёмистая работа двигателя. Лучше сгорает топливо. Соблюдается оптимальный температурный режим. Как следствие срок службы двигателя значительно увеличивается.

Результат равномерная и приёмистая работа двигателя. Лучше сгорает топливо. Соблюдается оптимальный температурный режим. Как следствие срок службы двигателя значительно увеличивается.

Непонятное слово перекрытие клапанов написанное в руководстве по эксплуатации не должно пугать. Просто обратите внимание на движение клапанов при повороте коленчатого вала и сразу все станет понятно.

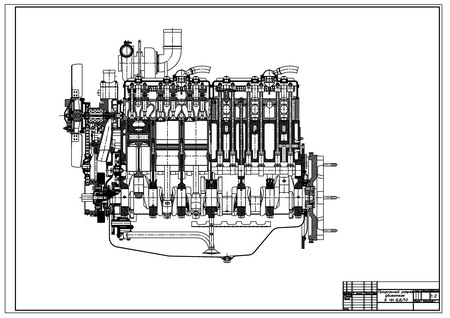

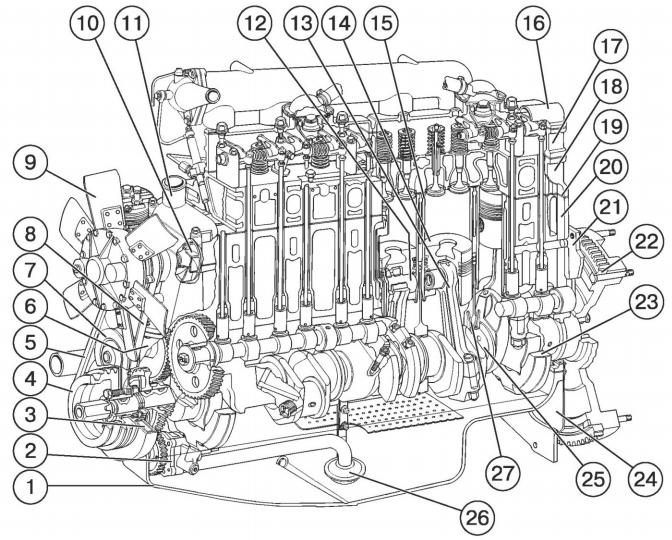

Дизельный двигатель Д-260 ММЗ и его технические параметры

________________________________________________________________

___________________________________________________________________________

Дизельный двигатель Д-260 ММЗ и его технические параметры

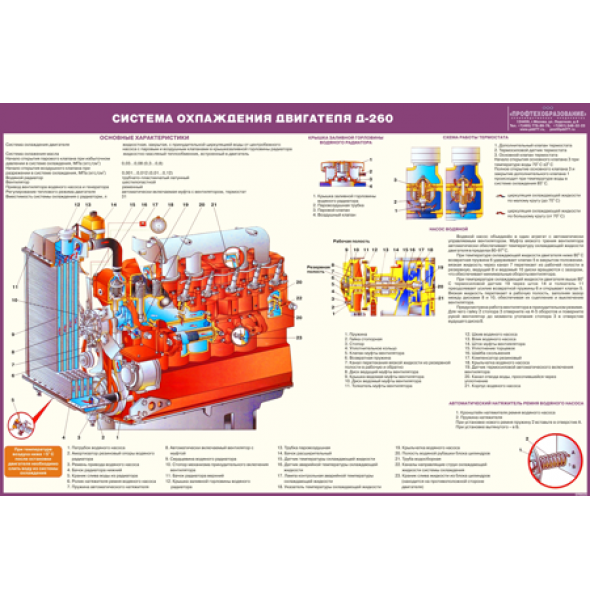

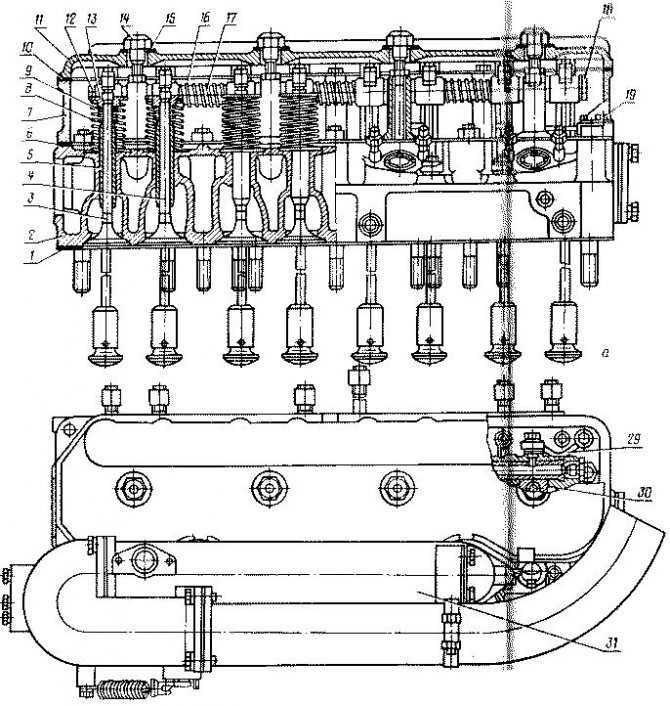

Дизельный двигатель Д-260 используются в качестве силового агрегата на погрузчиках Амкодор, тракторах МТЗ, автобусах МАЗ.

Конструкция дизеля рассчитана на длительную работу без

капитального ремонта при условии соблюдения правил эксплуатации,

хранения и своевременного технического обслуживания.

В зависимости от назначения дизели ММЗ Д-260 могут комплектоваться дополнительными сборочными единицами: пневмокомпрессором, шестеренным насосом усилителя рулевого управления с приводом, дисками муфты сцепления в сборе.

При установке на трактор МТЗ дизели должны быть доукомплектованы водяным радиатором, приборами электрооборудования и контрольными приборами.

Технические параметры и характеристики дизеля Д-260

Тип дизеля — Четырехтактный дизель с турбонаддувом

Способ смесеобразования — Непосредственный впрыск топлива

Число цилиндров, шт. — 6

Расположение цилиндров — Вертикальное, рядное

Рабочий объем цилиндров, л — 7,12

Порядок работы цилиндров — 1-5-3-6-2-4

Направление вращения коленчатого вала — Правое (по часовой стрелке)

Диаметр цилиндра, мм — 110

Ход поршня, мм — 125

Степень сжатия (расчетная) — 15:1

Мощность номинальная, кВт — 114

Номинальная частота вращения, мин-1 — 2100 Удельный расход топлива

при номинальной мощности, г/кВт.

Масса дизеля, кг — 650

Устройство и запасные части дизельного двигателя Д-260

Основные элементы Д-260

Система питания Д-260

Система охлаждения Д-260

Система смазки Д-260

Электрооборудование Д-260

Регулировки и ТНВД Д-260

___________________________________________________________________

___________________________________________________________________

- ТНВД Д-245 — устройство и регулировки

- ГРМ и клапаны Д-245

- Система смазки двигателя Д-245

- Детали топливной системы Д-245

- Операции по регулировке ЯМЗ-236

- Операции по разборке и установке ТНВД ЯМЗ-236

- Система охлаждения и система смазки ЯМЗ-238

- ТНВД ЯМЗ-238

- Характеристики Cummins ISBe, ISLe, ISB, QSB

___________________________________________________________________

___________________________________________________________________

- Ремонт и замена коленвала Cummins ISBe, ISLe, ISB

- Ремонт блока цилиндров Камминз ISBe, ISLe, QSB

- Шатунно-поршневая группа Cummins ISBe, ISLe, ISB

- Система охлаждения дизеля ISF 2.

- Блок цилиндров и поршни дизеля ISF 2.8

- Компоненты топливной системы Cummins ISF 3.8

- Система смазки двигателя Камминз 3.8

- Система охлаждения Cummins ISF 3.8

- Головка блока цилиндров ЯМЗ-7511

- Блок цилиндров ЯМЗ-7511

- Коленвал дизеля ЯМЗ-7511

49 CFR § 178.50 — Спецификация 4B сварные или паяные стальные цилиндры. | Электронный свод федеральных правил (e-CFR) | Закон США

§ 178.50 Спецификация 4B Сварные или паяные стальные цилиндры.

(a) Тип, размер, давление и применение. DOT 4B представляет собой сварной или паяный стальной цилиндр с коваными, сварными или паяными продольными швами, вместимостью по воде (номинальной) не более 1000 фунтов и рабочим давлением не менее 150, но не более 500 фунтов на квадратный дюйм. Цилиндры, закрытые в процессе прядения, не допускаются.

(б) Сталь. Должна использоваться мартеновская, электросталеплавильная или кислородно-кислородная сталь одинакового качества. Процентное содержание не должно превышать следующих значений: углерод — 0,25; фосфор 0,045; сера 0,050. Изготовитель цилиндров должен вести учет преднамеренно добавленных легирующих элементов.

Процентное содержание не должно превышать следующих значений: углерод — 0,25; фосфор 0,045; сера 0,050. Изготовитель цилиндров должен вести учет преднамеренно добавленных легирующих элементов.

(c) Идентификация материала. Материалы, удерживающие давление, должны быть идентифицированы любым подходящим методом, не нарушающим целостность баллона. Пластины и заготовки для горячетянутых цилиндров должны иметь маркировку номера плавки.

(г) Производство. Баллоны должны изготавливаться с использованием оборудования и процессов, обеспечивающих соответствие каждого произведенного баллона требованиям настоящего подраздела. Не допускается наличие дефектов, которые могут заметно ослабить готовый баллон. Требуется достаточно гладкая и однородная поверхность. Открытые нижние сварные швы на цилиндрах длиной более 18 дюймов должны быть защищены опорными кольцами. Процедуры сварки и операторы должны иметь квалификацию в соответствии с CGA C-3 (IBR, см. § 171.7 данного подраздела). Швы должны быть выполнены следующим образом:

(1) Материалы для пайки.

(2) Паяные кольцевые швы. Головки, прикрепляемые пайкой, должны плотно прилегать к оболочке, если только оболочка не обжата, не зажата или не закручена на юбку или фланец головки, и должны быть тщательно пропаяны до полного проникновения припоя в паяное соединение. Глубина пайки соединения должна быть как минимум в четыре (4) раза больше минимальной толщины металла корпуса.

(3) Сварные кольцевые швы. Кольцевые швы допускаются методом сварки.

(4) Продольные швы в обечайках. Продольные швы должны быть коваными внахлестку. При пайке кромка листа должна иметь нахлест, по крайней мере, в восемь (8) раз превышающий толщину листа, при этом нахлесты должны удерживаться на месте, в основном, металл к металлу, путем клепки или точечной электросварки; пайка должна выполняться с использованием подходящего флюса и путем помещения припоя на одну сторону шва и нагревания до тех пор, пока этот материал не будет равномерно проступать вдоль шва с другой стороны.

(e) Сварка или пайка. Разрешено только крепление шейных колец, опорных колец, ручек, бобышек, прокладок и защитных колец клапанов к верхней и нижней части баллонов с помощью сварки или пайки. Насадки и часть баллона, к которой они прикреплены, должны быть изготовлены из свариваемой стали, содержание углерода в которой не может превышать 0,25 процента, за исключением случая стали 4130Х, которую можно использовать при соблюдении надлежащей процедуры сварки.

(f) Толщина стенки. Толщина стенки баллона должна соответствовать следующим требованиям:

(1) Для цилиндров с внешним диаметром более 6 дюймов минимальная толщина стенки должна составлять 0,090 дюйма. В любом случае минимальная толщина стенки должна быть такой, чтобы расчетное напряжение стенки при минимальном испытательном давлении (пункт (i)(4) настоящего раздела) не превышало следующих значений:

(i) 24 000 фунтов на кв. дюйм для цилиндров без продольного шва.

(ii) 22 800 фунтов на квадратный дюйм для баллонов с продольным швом, припаянным медью или серебряным сплавом.

(iii) 18 000 фунтов на квадратный дюйм для баллонов с кованым продольным сварным швом внахлестку.

(2) Расчет производить по формуле:

S = [P(1.3D 2 + 0,4д 2)]/(Д 2 — д 2)

(ж) Термическая обработка. Головки цилиндров, корпуса или готовые цилиндры, отформованные волочением или прессованием, перед испытаниями должны быть равномерно и надлежащим образом подвергнуты термообработке применимым методом, указанным в таблице 1 приложения А к настоящей части.

(з) Отверстия в цилиндрах. Отверстия в баллонах должны соответствовать следующему:

(1) Любое отверстие должно располагаться не на цилиндрической поверхности.

(2) Каждое отверстие в цилиндре сферического типа должно быть снабжено фитингом, выступом или прокладкой из свариваемой стали, надежно прикрепленной к цилиндру с помощью сварки плавлением.

(3) Каждое отверстие в баллоне цилиндрического типа, за исключением отверстий для устройств сброса давления, должно быть снабжено фитингом, бобышкой или прокладкой, надежно прикрепленной к емкости пайкой или сваркой.

(4) Если используются резьбы, они должны соответствовать следующим требованиям:

(i) Резьба должна быть нарезана чисто, даже без чеков, и нарезана резьба по калибру.

(ii) Коническая резьба должна иметь длину не менее длины, указанной для трубной конической резьбы американского стандарта.

(iii) Прямая резьба, должна иметь не менее четырех (4) зацепляемых резьб, должна иметь плотную посадку и расчетную прочность на сдвиг, по крайней мере, в десять (10) раз превышающую испытательное давление баллона; прокладки необходимы для прямой резьбы и должны быть достаточного качества, чтобы предотвратить утечку.

(iv) Латунный фитинг может быть припаян к стальной втулке или фланцу баллонов, используемых в качестве составных частей ручных огнетушителей.

(5) Закрытие фитинга, бобышки или прокладки должно быть достаточным для предотвращения утечки.

(i) Испытания под давлением. Каждый баллон должен успешно выдержать следующее испытание давлением: (1) Испытание партии.

(i) По крайней мере, один (1) баллон, выбранный случайным образом из каждой партии из 200 или менее единиц, должен быть испытан с помощью водяной рубашки или методом прямого расширения, как предписано в CGA C-1 (IBR; см. § 171.7 данного подраздела) . Испытательное оборудование должно быть откалибровано в соответствии с требованиями CGA C-1. Все испытательное оборудование и устройства для индикации давления должны иметь точность в пределах параметров, определенных в CGA C-1.

(ii) Каждый баллон должен быть испытан как минимум в 2 раза превышающим рабочее давление.

(iii) Минимальное испытательное давление должно поддерживаться не менее 30 секунд и достаточно дольше, чтобы обеспечить полное расширение. Любое внутреннее давление, прикладываемое после термической обработки и до официального испытания, не должно превышать 90 % испытательного давления. Если из-за отказа испытательного оборудования или ошибки оператора испытательное давление невозможно поддерживать, испытание можно повторить в соответствии с CGA C-1, раздел 5. 7.2.

7.2.

(iv) Постоянное объемное расширение не должно превышать 10 процентов от общего объемного расширения при испытательном давлении.

(2) Испытание под давлением.

(i) Остальные баллоны в партии должны быть испытаны испытательным давлением, водяной рубашкой или прямым расширением, как предписано в CGA C-1. Минимальное испытательное давление должно поддерживаться в течение определенного периода времени, а испытательное оборудование должно быть откалибровано в соответствии с предписаниями CGA C-1. Кроме того, точность всего испытательного оборудования и устройств, показывающих давление, должна соответствовать параметрам, определенным в CGA C-1. Если из-за отказа испытательного оборудования или ошибки оператора испытательное давление невозможно поддерживать, испытание можно повторить в соответствии с CGA C-1, разделы 5.7.2 или 7.1.2, в зависимости от ситуации. Определение свойств расширения не требуется.

(ii) Каждый баллон должен быть испытан как минимум в два (2) раза превышающим рабочее давление и не должен иметь дефектов.

j) Механические испытания. Необходимо провести механическое испытание для определения предела текучести, предела прочности при растяжении, удлинения в процентах и уменьшения площади материала в процентах следующим образом:

(1) Испытание требуется на двух (2) образцах, извлеченных из одного (1) цилиндра или его части, термообработанных в соответствии с требованиями, как показано в приложении А к данному подразделу. Для партии из 30 и менее механические испытания разрешается проводить на кольце длиной не менее 8 дюймов, снятом с каждого цилиндра и подвергнутом той же термической обработке, что и готовый цилиндр.

(2) Образцы должны соответствовать следующим требованиям:

(i) Когда стенка цилиндра

толщиной 3/16 дюйма или менее, разрешена одна из следующих длин: длина 8 дюймов и ширина не более 1

1/2 дюйма, калибровочная длина 2 дюйма при ширине не более 1

1/2 дюйма или расчетная длина не менее чем в двадцать четыре (24) раза больше толщины, а ширина не более чем в шесть (6) раз больше толщины.

(ii) Образец, за исключением концов захвата, нельзя сплющивать. Концы захвата могут быть сплющены в пределах одного дюйма от каждого конца уменьшенной секции.

(iii) Если размер цилиндра не позволяет закреплять прямые образцы, образцы можно брать в любом месте и в любом направлении и выпрямлять или сплющивать в холодном виде только давлением, а не ударами. Когда образцы берутся и готовятся с использованием этого метода, отчет инспектора должен содержать подробную информацию о таких образцах в связи с протоколом механических испытаний.

(iv) Нагрев образца для любых целей не разрешается.

(3) Предел текучести при растяжении должен равняться напряжению, соответствующему постоянной деформации в 0,2 процента от расчетной длины. Применяются следующие условия:

(i) Предел текучести должен определяться либо методом «смещения», либо методом «удлинения под нагрузкой», как предписано в ASTM E 8 (IBR, см. § 171.7 данного подраздела).

(ii) При использовании метода «растяжение под нагрузкой» полная деформация (или «растяжение под нагрузкой»), соответствующая напряжению, при котором возникает остаточная деформация 0,2 %, может быть определена с достаточной точностью путем расчета упругого удлинения расчетной длины при соответствующей нагрузке и прибавления к ней 0,2% расчетной длины. Расчеты упругого растяжения должны основываться на модуле упругости 30 000 000. В случае разногласий должна быть построена вся диаграмма напряжения-деформации, а предел текучести определен по смещению в 0,2 процента.

Расчеты упругого растяжения должны основываться на модуле упругости 30 000 000. В случае разногласий должна быть построена вся диаграмма напряжения-деформации, а предел текучести определен по смещению в 0,2 процента.

(iii) Для измерения деформации начальное эталонное значение деформации должно быть установлено, когда образец находится под давлением 12 000 фунтов на кв. дюйм, а показания индикатора деформации должны быть установлены на рассчитанное соответствующее значение деформации.

(iv) Скорость траверсы испытательной машины не должна превышать 1/8 дюйма в минуту при определении предела текучести.

(v) Предел текучести не должен превышать 73% предела прочности при растяжении.

(л) Удлинение. Образцы для механических испытаний должны показать относительное удлинение не менее 40% для расчетной длины 2 дюйма или не менее 20% в других случаях. Тем не менее, процент удлинения может быть уменьшен численно на 2 процента для 2-дюймовых образцов и на 1 процент в других случаях для каждого увеличения прочности на растяжение на 7500 фунтов на квадратный дюйм выше 50000 фунтов на квадратный дюйм. Прочность на растяжение может быть постепенно увеличена на четыре шага по 7 500 фунтов на квадратный дюйм до максимального суммарного значения 30 000 фунтов на квадратный дюйм.

Прочность на растяжение может быть постепенно увеличена на четыре шага по 7 500 фунтов на квадратный дюйм до максимального суммарного значения 30 000 фунтов на квадратный дюйм.

(л) Испытание на сплющивание —

(1) Цилиндры. После испытания под давлением необходимо провести испытание на сплющивание одного цилиндра, взятого наугад из каждой партии в 200 или менее штук, путем помещения цилиндра между клиновидными ножевыми кромками, имеющими угол прилегания 60 градусов, закругленный до радиуса полдюйма. Продольная ось цилиндра должна быть под углом 90 градусов к кромкам ножей во время испытания. Для партий из 30 и менее разрешается проводить испытания на сплющивание кольца длиной не менее 8 дюймов, снятого с каждого цилиндра и подвергнутого той же термической обработке, что и готовый цилиндр.

(2) Трубы. Если баллоны изготовлены из труб, сваренных внахлестку, требуется дополнительное испытание на сплющивание без признаков растрескивания до шести (6) толщин стенки. В этом случае кольца (обрезанные концы), снятые с каждого конца трубы, должны быть испытаны при температуре сварного шва 45 °F или менее от точки наибольшего напряжения.

В этом случае кольца (обрезанные концы), снятые с каждого конца трубы, должны быть испытаны при температуре сварного шва 45 °F или менее от точки наибольшего напряжения.

(м) Приемлемые результаты испытаний на сплющивание. Не должно быть признаков растрескивания образца, когда он сплющен между плоскими пластинами не более чем в шесть (6) раз больше толщины стенки. Если этот тест не пройден, может быть взят еще один образец из той же партии. Если этот второй образец не пройден, вся партия должна быть забракована.

(n) Бракованные баллоны. Повторная термообработка бракованного баллона разрешается в соответствии с настоящим пунктом (n). После повторной термообработки баллон должен пройти все испытания, предписанные в этом разделе, чтобы считаться приемлемым. Допускается ремонт паяных швов пайкой и сварных швов сваркой. Для баллонов с наружным диаметром менее или равным шести (6) дюймам, ремонт сварных швов длиной более одного (1) дюйма требует повторной термообработки баллона. Для баллонов с наружным диаметром более 6 дюймов ремонт сварных швов длиной более трех (3) дюймов требует повторной термообработки.

Для баллонов с наружным диаметром более 6 дюймов ремонт сварных швов длиной более трех (3) дюймов требует повторной термообработки.

(о) Маркировка.

(1) Маркировка должна соответствовать требованиям § 178.35 и, кроме того, должна быть нанесена четким и постоянным штампом в любом из следующих мест на баллоне:

(i) на плечиках и гребнях, толщина стенок которых составляет не менее 0,087 дюйма;

(ii) на боковой стенке рядом с верхней частью для боковых стенок толщиной не менее 0,090 дюйма;

iii) на цилиндрической части кожуха, выступающей за углубление в днище баллона и составляющей неотъемлемую часть баллона, не находящуюся под давлением;

(iv) На металлической пластине, прикрепленной к верхней части баллона или его постоянной части; на табличке должно быть оставлено достаточно места для проставления не менее шести дат повторных испытаний; плита должна быть не менее

1/16 дюйма толщиной и должны быть прикреплены сваркой или пайкой. Припой должен плавиться при температуре 1100 °F. Сварка или пайка должны быть по всем краям пластины;

Сварка или пайка должны быть по всем краям пластины;

(v) На горловине, горловине, бобышке клапана, защитной втулке клапана или аналогичной детали, постоянно прикрепленной к верхней части баллона; или же

(vi) На опорном кольце, постоянно прикрепленном к баллону, при условии, что вместимость баллона по воде не превышает 30 фунтов.

(2) Тиснение головки блока цилиндров или боковины не допускается.

[85 FR 85422, 28 декабря 2020 г.]

Экскаваторы-погрузчики | 260B Экскаватор | Джон Дир США

- Большая, удобная подножка и подставка для рук

- Модернизированный клапан обеспечивает плавную работу гидравлики для точного управления0136

- Замки стабилизатора, стрелы и поворота, доступные с сиденья оператора

Найти дилера

Функции

Характеристики

Развернуть всеСвернуть все

Обзор характеристик обратной лопаты 260B

Обратная лопата 260B на тракторе 1025R

Перемещайте груды кустарника с помощью обратной лопаты 260B

Экскаватор-погрузчик 260B обладает лучшими в своем классе характеристиками по цене, конкурентоспособной по сравнению с другими экскаваторами этого класса на рынке. Конкурентные агрегаты были протестированы и протестированы, чтобы гарантировать, что John Deere предлагает правильный продукт по правильной цене.

Конкурентные агрегаты были протестированы и протестированы, чтобы гарантировать, что John Deere предлагает правильный продукт по правильной цене.

В следующем списке представлен краткий обзор функций, обсуждаемых в этом документе:

Совместимость с декой средней косилки, что позволяет комбинировать оборудование для экономии времени оператора

Прочный подрамник, придающий прочность и жесткость раме трактора и трансмиссии

Защитные резиновые сапоги на органах управления обратной лопатой

Установка/удаление без инструментов за считанные минуты (после первоначальной установки)

20-сантиметровый (8-дюймовый), 31-сантиметровый (12-дюймовый) и 41-сантиметровый (16-дюймовый) ковш для копания на выбор с болтовым креплением, сменными копающими зубьями, а также вариант рыхлителя

Дополнительные комплекты, такие как резиновые прокладки для стабилизирующих опор

Дополнительный механический и гидравлический упор обратной лопаты для подъема тяжелых бревен и куч кустарника

Подъем тяжелых бревен с помощью обратной лопаты 260B

Комфорт оператора

Экскаватор-погрузчик 260B был разработан с учетом максимального комфорта оператора. Перечисленные ниже функции обеспечат оператору комфорт в течение всего дня при работе над различными проектами.

Перечисленные ниже функции обеспечат оператору комфорт в течение всего дня при работе над различными проектами.

- При монтаже и демонтаже обратной лопаты можно сохранять прочную 3-точечную стойку с помощью поручня для защиты от опрокидывания (ROPS), поручня на консоли и большой подножки, закрепленной на стабилизирующем рычаге.

Рычаг стабилизатора на обратной лопате 260B

- Сиденье с высокой спинкой обеспечивает больший комфорт оператора при продолжительной работе.

Сиденье с высокой спинкой обеспечивает комфортную работу

- Стабилизаторы, стрела и замки поворота доступны с места оператора и имеют встроенное место для хранения, когда экскаватор используется.

- Платформа оператора с нескользящими ручками.

- Все элементы управления находятся в эргономически удобном положении и легко доступны с платформы оператора, когда он находится в положении обратной лопаты.

Простота установки и демонтажа

260B экскаватор-погрузчик

Конструкция обратной лопаты 260B позволяет снять обратную лопату менее чем за 5 минут без использования инструментов (после первоначальной установки). Инструкции также удобно размещены на задней части обратной лопаты, чтобы облегчить установку и снятие обратной лопаты. Приведенные ниже инструкции представляют собой сокращенную версию того, что можно найти в руководстве оператора по установке и удалению.

ПРИМЕЧАНИЕ. Приведенные ниже инструкции приведены только для справки и не должны использоваться для фактической установки и снятия обратной лопаты. Руководство оператора содержит более полный и правильный набор инструкций.

Установка

Резервный трактор в пределах 20 см (8 дюймов) от обратной лопаты

Парковый трактор

- Подключить питание за пределами системы

Снимите стопорный штифт стрелы обратной лопаты

Подведите трактор ближе к обратной лопате и используйте рычаги управления обратной лопатой, чтобы совместить раму обратной лопаты с креплениями обратной лопаты на тракторе

Используйте органы управления стабилизатором, чтобы поднимать и опускать стабилизаторы по мере необходимости, чтобы расположить пазы в раме обратной лопаты над монтажными крюками

Используйте стабилизаторы для опускания крюков на выемки в задней части трактора

Используйте управление стрелой, чтобы поднять стрелу в заднюю часть трактора и установить штифты, чтобы закрепить обратную лопату на тракторе

- Используйте штифты для крепления обратной лопаты к трактору

- Теперь машина готова к использованию

Удаление

Опустите стабилизаторы на несколько дюймов от земли

Отцентрируйте стрелу и установите стопорный штифт

Снимите стопорный штифт стрелы, если он установлен

Выдвижение рукояти и опускание стрелы

Поверните ковш, пока его верхняя кромка не будет параллельна земле

С помощью рычага управления стрелой опустите и слегка прижмите обратную лопату

Снимите штифты с опор обратной лопаты

Используйте органы управления обратной лопатой, чтобы опустить обратную лопату на землю

Используйте органы управления стабилизатором, чтобы поднять обратную лопату с нижних монтажных пазов

Опустите обратную лопату на землю

Отсоединить гидравлические шланги и закрыть соединения со стороны трактора и обратной лопаты

Выезд для использования трактором

Переключение между трехточечной сцепкой и обратной лопатой

3-точечная сцепка

Для установки обратной лопаты 260B требуется демонтаж компонентов трехточечной сцепки. Вся трехточечная навеска легко снимается. Никаких специальных инструментов или настроек не требуется.

Вся трехточечная навеска легко снимается. Никаких специальных инструментов или настроек не требуется.

Подрамник и гидравлическая система Power Beyond для обратной лопаты 260B

Подрамник

Комплект крепления подрамника (BXX10279)

Подрамник обеспечивает прочность рамы трактора и корпуса трансмиссии, чтобы гарантировать, что целостность трактора не будет нарушена силами, создаваемыми обратной лопатой.

Подрамник полностью совместим с декой средней косилки, независимо от используемой системы подъема косилки. Более подробную информацию см. в соответствующем разделе Руководства по продажам.

ПРИМЕЧАНИЕ. Цепи противоскольжения несовместимы с установленным подрамником обратной лопаты.

Поручни

Комплект поручней (BXX10278)

Комплект поручней (BXX10322)

Комплект поручней (BXX10323)

Поручни обеспечивают оператору дополнительную поддержку при посадке и спуске с экскаватора.

Мощность помимо гидравлики

Мощность, выходящая за рамки гидравлики (показан трактор 1026R)

Для работы обратной лопаты 260B от трактора требуется мощность, превышающая гидравлическую, поскольку комплект обеспечивает непрерывный поток к обратной лопате.

Комплект Power Beyond для трактора не входит в комплект крепления подрамника и должен заказываться отдельно.

Простая и удобная транспортировка

В обратной лопате 260B используются два разных штифта для блокировки поворотной рамы и стрелы для безопасной транспортировки или хранения. Эти штифты можно быстро снять и хранить на платформе оператора, чтобы они случайно не сбились с места при использовании обратной лопаты.

Угол наклона рампы 20 градусов для удобства транспортировки

Экскаватор-погрузчик 260B имеет угол наклона рампы 20 градусов, что позволяет легко перевозить его на большинстве прицепов. Такой угол наклона рампы также обеспечивает лучшую маневренность на неровных участках, таких как канавы или траншеи.

Такой угол наклона рампы также обеспечивает лучшую маневренность на неровных участках, таких как канавы или траншеи.

Обратите внимание на линию, которая проходит вверх от нижней точки стрелы, и на то, как она совпадает с ковшом в положении для хранения. По сравнению с конкурирующими единицами, представленными на рынке, транспортная конфигурация обратной лопаты 260B позволяет избежать перемещения обратной лопаты при движении по канаве или другой неровной местности.

Подходит для средней косилки

260B экскаватор-погрузчик

Обратная лопата 260B полностью совместима с декой средней косилки. Подрамник обратной лопаты не будет мешать косилке или навесному устройству деки, независимо от того, какая система подъема деки косилки используется.

Эта функция повышает производительность труда операторов, поскольку не нужно снимать деку промежуточной косилки, чтобы выйти на улицу и выполнить работу с обратной лопатой. Не рекомендуется использовать деку косилки с установленной обратной лопатой из-за чрезмерного уплотнения грунта и длины трактора.

Не рекомендуется использовать деку косилки с установленной обратной лопатой из-за чрезмерного уплотнения грунта и длины трактора.

Механический подъемный механизм косилки позволяет поднимать и опускать косилку со снятой трехточечной навеской и прикрепленной обратной лопатой 260B.

Закрытые стрела и рукоять

Закрытые стрела и рукоять

Прочность стрелы и рукояти позволяет выдерживать все необходимые нагрузки, которые может создавать эта экскаваторная лопата. Цилиндры стрелы, рукояти и ковша расположены снаружи на обратной лопате 260B. Это обеспечивает легкий доступ для обслуживания и ремонта.

Полностью закрытая стрела обратной лопаты 260B имеет длину 16,5 см (6,5 дюйма) в основании, а рукоять рукояти имеет ширину 13,9 см (5,5 дюйма) в самом широком месте. Эти компоненты больше, чем у конкурирующих экскаваторов-погрузчиков, что придает экскаватору-погрузчику 260B более прочную конструкцию и более крупный и прочный внешний вид.

Обратная лопата 260B имеет непрерывную конструкцию стрелы, а не составную стрелу, сваренную вместе с боковыми пластинами, которую используют некоторые конкуренты. Эта непрерывная стрела обеспечивает более жесткую и прочную конструкцию с меньшим количеством точек сварки, которые потенциально могут выйти из строя.

Исправные цилиндры

Цилиндры

Все цилиндры обратной лопаты 260B полностью исправны; если возникнут какие-либо проблемы, цилиндры можно разобрать и собрать заново, не заменяя весь цилиндр. Это экономит деньги оператора, если он повредит цилиндр из-за неправильного удаления бетона, камней или корней деревьев. Цилиндры стрелы и рукояти оснащены предохранительным контуром для защиты штоков цилиндров во время этих операций с высокими нагрузками.

Внутренние уплотнения этих цилиндров представляют собой такие же высококачественные долговечные уплотнения, которые используются на некоторых более крупных экскаваторах John Deere.

Цилиндр стрелы экскаватора-погрузчика 260B снабжен внутренней амортизацией, предотвращающей резкую остановку цилиндра в конце хода. Эту функцию оценят операторы-новички, которые учатся пользоваться экскаватором-погрузчиком, или опытные операторы, работающие в деликатных условиях, таких как забор или ландшафтный дизайн.

Ковши обратной лопаты 260B

Показан ковш 406 мм (16 дюймов)

Прочная рулонная труба для дополнительной прочности

Экскаватор-погрузчик 260B имеет ковши с шириной копания 203 мм (8 дюймов), 304 мм (12 дюймов) и 406 мм (16 дюймов). Эти ковши предназначены для использования с обратной лопатой для обеспечения высокой производительности. Все ковши имеют массивные сменные копающие зубья с болтовым креплением, которые отлично подходят для выкапывания камней, бетона и корней деревьев. Ковш 203 мм (8 дюймов) имеет два копающих зуба, а ковш 304 мм (12 дюймов) и 406 мм (16 дюймов) имеет три зуба.

Ковши имеют большую и прочную трубу, показанную на рисунке выше справа. Эта большая труба обеспечивает прочность ковша, чтобы справиться со всеми трудными ситуациями, в которых будет использоваться экскаватор.

Траншейный ковш 178 мм (7 дюймов)

Характеристики ковша

| Ковш 203 мм (8 дюймов) | Ковш 304 мм (12 дюймов) | 406 мм (16 дюймов) | Траншейный ковш 178 мм (7 дюймов) |

Поражающая способность SAE | 0,011 м 3 (0,42 куб. фута) | 0,019 м 3 (0,66 куб. футов) | 0,025 м 3 (0,9 куб. фута) | 0,0045 м 3 (0,16 куб. |

Вместимость с шапкой | 0,013 м 3 (0,46 куб. футов) | 0,022 м 3 (0,76 куб. футов) | 0,03 м 3 (1,06 куб. футов) | 0,0057 м 3 (0,2 куб. фута) |

Вес брутто | 17 кг (38 фунтов) | 22 кг (49фунт) | 27 кг (59 фунтов) | 16,2 кг (35,8 фунта) |

ПРИМЕЧАНИЕ. Эти ковши предназначены для работы только с указанной обратной лопатой и не будут работать с другими обратными лопатами John Deere.

Навесное оборудование и принадлежности обратной лопаты

BXX10248 Комплект гидравлической ручки обратной лопаты

BLV10750 Комплект механического пальца обратной лопаты

Зуб рыхлителя обратной лопаты BXX10247

BLV10986 комплект резиновых дорожных накладок

Показать больше Показать меньше

Спецификации и сравнение

Характеристики и сравнение

ДОБАВИТЬ МОДЕЛЬ —Пожалуйста, выберите—Добавить модель

ДОБАВИТЬ МОДЕЛЬ —Выберите—Экспорт в Excel

Основные характеристики

| Глубина копания | 1,9м 6 футов, 2 дюйма | |||

|---|---|---|---|---|

| Усилие копания рукояти SAE | 5280 Н 538 кг 1187 фунтов | |||

| Усилие копания ковша SAE | 9056 Н 924 кг 2036 фунтов | |||

| Поворотная дуга | 150 градусов (угол) | |||

| Грузоподъемность стрелы | 129 кг 285 фунтов | |||

| Транспортная высота | 1,7 м 6 футов, 6 дюймов | |||

| Стабилизаторы ширины разброса вверх | 1,5 м 4 фута, 10 дюймов | |||

| Стабилизаторы ширины раскрытия вниз | 1,9 м 6 футов, 2 дюйма | |||

| Ширина ковша | 0,2 м (8 дюймов) 0,3 м (12 дюймов) 0,4 м (16 дюймов) | |||

| Общий вес |

Обратная лопата

| Дуга поворота | 150 градусов (угол) | |||

|---|---|---|---|---|

| Вращение ковша | 180 градусов (угол) | |||

| Грузоподъемность стрелы | 129 кг 285 фунтов | |||

| Усилие копания рукояти SAE | 5280 Н 538 кг 1187 фунтов | |||

| Усилие копания ковша SAE | 9056 Н 924 кг 2036 фунтов | |||

| Угол съезда | 20 градусов (угол) | |||

| Настройка гидравлического сброса давления | ||||

| Давление главного предохранительного клапана управления ковшом |

Размеры

| Глубина копания | 1,9 м 6 футов, 2 дюйма | |||

|---|---|---|---|---|

| Высота загрузки (ковш под углом 60 градусов) | 1,5 м 5 футов | |||

| Досягаемость от центральной линии поворотного шарнира | 2,6 м 8 футов, 8 дюймов | |||

| Транспортная высота | 1,7 м 6 футов, 6 дюймов | |||

| Вылет погрузки (ковш под углом 60 градусов) | 0,8 м 2 фута, 9 дюймов | |||

| Транспортный выступ | 0,9 м 3 фута, 1 дюйм | |||

| Выточка | 0,4 м 1 фут, 5 дюймов | |||

| Тип стабилизатора | Стабилизаторы с шириной раскрытия вверх 1,5 м 4 фута, 10 дюймов Стабилизаторы ширины с раскрытием вниз 1,9 м 6 футов, 2 дюйма Гидравлический |

Вес

| Всего | ||||

|---|---|---|---|---|

| С комплектом боковых пластин RSA и 20-дюймов. ведро | ||||

| С адаптером рамы и 24-дюймовым. ведро | ||||

| С адаптером средней рамы и 24-дюймовым. ведро | ||||

| С адаптером для большой рамы и 24-дюймовым. ведро | ||||

| С ковшом 0,4 м (16 дюймов) | 277 кг 610 фунтов |

Ковш

| Ширина ковша | Ударная мощность по SAE 0,2 м (8 дюймов) — 0,011 м3 (0,42 куб.  |

|---|

футов)

футов)