Оборудование и ремонт клиновых задвижек ЗКЛ

Оборудование и ремонт клиновых задвижек ЗКЛ

Главная > Статьи > Оборудование и ремонт клиновых задвижек ЗКЛ

21 июля, 2022

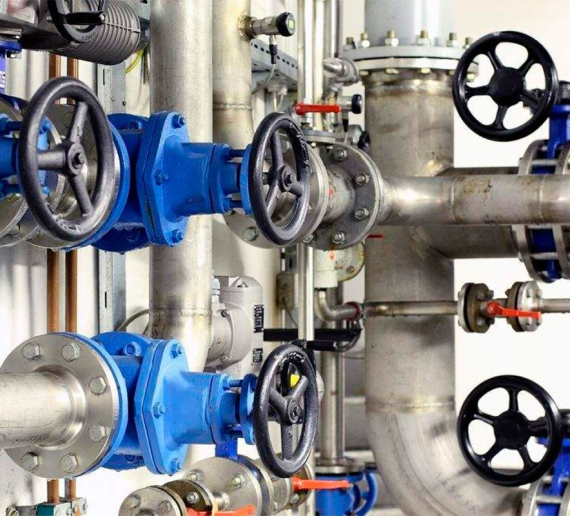

В процессе эксплуатации основные узлы и детали арматуры клиновых задвижек ЗКЛ непрерывно изнашиваются. Для восстановления их работоспособности возникает необходимость проведения ремонта трубопроводной арматуры. Одними из важнейших технологических операций являются шлифовка и притирка (доводка) уплотнительной поверхности узла затвора. Данные операции позволяют решить основную задачу при достижении герметичности трубопроводной арматуры. Основными причинами не герметичности из наиболее часто встречающихся, как раз является высокая степень износа и недостаточно полное, плотное прилегание уплотнительной поверхности.

Ротационный диск для обработки уплотнительный поверхностей клиновой задвижкиРемонт такого вида трубопроводной арматуры как клиновые задвижки не обходится без особенностей. При повторных притирках контактирующих поверхностей клина и седла корпуса происходит «проседание» клина из-за уменьшения контактных габаритов клина и увеличения контактных габаритов седла корпуса. Поэтому подобный ремонт рекомендуется выполнить лишь несколько раз, после чего «просадка» клина не обеспечивает герметичного запирания потока рабочей среды. В подобных случаях приходится прибегать к технологии наплавки уплотнительных колец на седло корпуса с последующей расточкой, шлифовкой и притиркой совместно с клином.

При повторных притирках контактирующих поверхностей клина и седла корпуса происходит «проседание» клина из-за уменьшения контактных габаритов клина и увеличения контактных габаритов седла корпуса. Поэтому подобный ремонт рекомендуется выполнить лишь несколько раз, после чего «просадка» клина не обеспечивает герметичного запирания потока рабочей среды. В подобных случаях приходится прибегать к технологии наплавки уплотнительных колец на седло корпуса с последующей расточкой, шлифовкой и притиркой совместно с клином.

Шлифовка плоских уплотнительных поверхностей осуществляется, наклеенной на торцевые поверхности обрабатывающего инструмента, шлифовальной бумагой различной зернистости. Бумага имеет, водостойкую, тканевую, самоклеящуюся основу. Это позволяет удобно и быстро осуществить замену в процессе работы. Абразивный материал, выполняется на основе черного карбида кремния, электрокорунда, электрокорунда керамического и обладает высокой твердостью. Требуемое качество и шероховатость обрабатываемой поверхности достигается путем замены шлифовальной бумаги.

Шлифовальные кольца и притирочные пасты для ремонта ЗКЛ

Притирочные эмульсии, используемые для притирки поверхностей, к которым предъявляются высокие требования по плоскостности и шероховатости. Торцевые уплотнения, поверхности под металлические прокладки, клинья и диски трубопроводной арматуры. Смеси представляют из себя состав в который входят. Индустриальные масла, олеиновая либо стеариновая кислоты, непосредственно абразивные микропорошки на основе электрокорунда, карбида кремния либо алмаза. Готовые эмульсии предназначены для притирки уплотнительных поверхностей под металлические прокладки и запорных элементов трубопроводной арматуры. Которые, выполненны из легированных нержавеющих сталей (в том числе – методом наплавки).

Помимо шлифовальных колец и готовых составов, специалисты СКБ «ПОБЕДИТ» . Готовы подобрать и предложить абразивные материалы и пасты на основе микропорошков под ваши специальные задачи.

Готовы подобрать и предложить абразивные материалы и пасты на основе микропорошков под ваши специальные задачи.

Оценить, качество ремонта трубопроводной арматуры, а также качество шлифовки и притирки (доводки) уплотнительной поверхности можно по нескольким критериям.

показатели шероховатости обрабатываемой поверхности;

погрешность формы и качество площади прилегания уплотнительной поверхности;

точность размеров и волнистость поверхности;

качество притира и абразивных составов.

Переносной шлифовальный и притирочный станокБезусловно, восстановление герметичности трубопроводной арматуры важный и трудоемкий процесс. Несмотря на простоту конструкции, ее ремонт без применения специализированного оборудования и оснастки практически невозможен. Так как задействуется ряд технологических операций и процессов, которые крайне важно соблюдать.

Задачей и основной целью при проведении работ по восстановлению уплотнительной поверхности является обеспечение герметичности затвора. Достигается это условие путем полного, плотного прилегания обрабатываемой поверхности и притира. А также технических возможностей инструмента, совершать определенное сложное вращательное движение.

Достигается это условие путем полного, плотного прилегания обрабатываемой поверхности и притира. А также технических возможностей инструмента, совершать определенное сложное вращательное движение.

Однозначным выходом в решении вопросов, касаемо эффективности ремонта трубопроводной арматуры, а именно шлифовки и притирки уплотнительных поверхностей клиновых задвижек, является внедрение специализированного, технологичного оборудования. К примеру, наличие на производстве станков компании специального конструкторского бюро «ПОБЕДИТ» моделей СПД станки стационарного исполнения, для размещения на промышленных объектах, а также СПМ-1 мобильного исполнения, для проведения работ по месту установки задвижки на трубопроводе, позволит предприятиями самостоятельно осуществлять ремонт в сжатые сроки, с меньшими трудовыми и экономическими затратами.

Стационарные станки для доводки плоских поверхностей клиновых задвижек

Станок модель: СПД предназначен для чистовой и/или черновой притирки (доводки) уплотнительных поверхностей деталей трубопроводной арматуры: клиньев задвижек, золотников и седел клапанов, шиберов, а также деталей машиностроения общего назначения. Притирка осуществляется сложными смесями, в состав которых входят индустриальные масла, олеиновая либо стеариновая кислоты и абразивные микропорошки, свободно расположенными между взаимно движущимися уплотнительными поверхностями обрабатываемой детали и притира.

Притирка осуществляется сложными смесями, в состав которых входят индустриальные масла, олеиновая либо стеариновая кислоты и абразивные микропорошки, свободно расположенными между взаимно движущимися уплотнительными поверхностями обрабатываемой детали и притира.

Рекомендуется осуществлять предварительную и окончательную притирку, в зависимости от требуемой шероховатости обрабатываемой поверхности и материалов. При значительных повреждениях деталей уплотнительной поверхности или в зависимости от типа, назначения арматуры и требуемого класса герметичности, допускается применение дополнительной – финишной операции доводки.

Мобильные оборудование для ремонта арматуры

Станок модель: СПМ-1 предназначен для шлифования и притирки уплотнительных поверхностей корпусов клиновых задвижек без удаления из трубопровода. При необходимости обработки клина, предусмотрена специальная подставка для фиксации и дальнейшей обработки с соблюдением требуемого угла наклона. Шлифование — осуществляется при помощи шпинделей и шлифовальных колец на самоклеящейся основе. Притирка уплотнительных поверхностей — производится чугунными притирочными дисками с применением абразивных паст различной зернистости.

Шлифование — осуществляется при помощи шпинделей и шлифовальных колец на самоклеящейся основе. Притирка уплотнительных поверхностей — производится чугунными притирочными дисками с применением абразивных паст различной зернистости.

Ремонт арматуры должен осуществляться исключительно квалифицированными специалистами, которые имеют опыт ремонта, ознакомлены с конструкцией и назначением трубопроводной арматуры, оснащены соответствующим технологическим оборудованием, инструментом, а также прошедшими производственный инструктаж.

Обзорное видео оборудования для ремонта клиновых задвижек

Читайте ещё:

СТЕНД ДЛЯ ИСПЫТАНИЙ И НАСТРОЙКИ ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ ПОБЕДИТ-С-1М

ТЕХНОЛОГИЯ СБОРКИ И РАЗБОРКИ ТРУБОПРОВОДНОЙ АРМАТУРЫ

РЕМОНТ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Другие статьи

15.

Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры. armtorg.ru

Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры. armtorg.ru 15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры.

В целях повышения качества ремонта трубопроводной арматуры и производительно-сти труда следует максимально внедрять наиболее прогрессивные конструкции станков, приспособлений (стенды) и инструменты, разработанные рационализаторами электростанций и ремонтных предприятий, проектными и конструкторскими организациями, арматурными заводами.

Приведем ряд наиболее рациональных конструкций станков и приспособлений для ремонта арматуры в цехе (на участке) и на месте ее установки без вырезки из трубопровода, оправдавших себя на практике.

При ремонте арматуры наиболее трудоемкими операциями являются разборка и сбор-ка. Для этого на электростанциях и ремонтных предприятиях применяются следующие стен-ды: для ремонта вентилей с Dу 10—20 мм; для сборки и разборки вентилей с Dу 50 мм; для сборки и разборки арматуры с Dу 100 мм и более и пневматические поворотные тиски для вентилей с Dу 10—50 мм.

Приспособление для притирки тарелок, седел и шиберов. Приспособление (рис. 24) разработано с использованием колонкового электропривода 1 Чеховского завода энерге-тического машиностроения. Для уста¬новки притирочной плиты 2 необходимо на верхнем конце вала 3 червячного колеса сделать квадрат. На плоскость притира устанавливают дета-ли 4, подлежащие притирке. В свободном состоянии деталь удерживается на месте с помощью дуги 5. На таком приспособлении можно одновременно притирать две детали и более.

Рис. 24. Приспособление для притирки тарелок, седел и шиберов.

Двухшпиндельный притирочный станок. Станок (рис. 25) предназ¬начен для притирки вентилей и клапанов с Dу 10—65 мм. Вращение от электродвигателя 1 через червячный редуктор 2 с помощью механизма переключения 3 передается на фрикционный меха-низм 4. Возвратно-поступательное движение шпинделя 8 осуществляется за счет сцепления диска 5 с секторами 6, которые находятся на ведущем диске 7 фрикционного механизма.

Станок (рис. 25) предназ¬начен для притирки вентилей и клапанов с Dу 10—65 мм. Вращение от электродвигателя 1 через червячный редуктор 2 с помощью механизма переключения 3 передается на фрикционный меха-низм 4. Возвратно-поступательное движение шпинделя 8 осуществляется за счет сцепления диска 5 с секторами 6, которые находятся на ведущем диске 7 фрикционного механизма.

К шпинделю с помощью головки 9 крепится скалка 10, на конец которой устанавливается со-ответствующий притир. Обрабатываемая арматура закрепляется втулкой 11 и винтом 12. На станке одновременно могут обрабатываться две детали.

Рис. 25. Двухшпиндельный притирочный станок.

Станок для притирки клиньев клиновых задвижек. Станок (рис. 26) предназначен для притирки уплотнительных поверхностей клиньев клиновых задвижек. При замене сменных сепараторов можно обрабатывать притиры для притирки корпусов этих же задвижек.

Рис. 26. Станок для притирки клиньев клиновых задвижек.

Вращение от электродвигателя 7 через червячный редуктор 2 передается на притирочный диск 3. Сепараторы 4, в которые устанавливаются притираемые детали, лежат на притирочном диске и опираются перфорированной частью на два ролика 5 и 6, расположе-ные в центре диска и на его окружности. Под притирочным диском находится желоб 7 для стока использованной притирочной смеси, которую скребок 8 сбрасывает в кружку 9.

Необходимая нагрузка на притираемую поверхность создается противовесом, устанавливаемым на притираемую деталь. Управление станком кнопочное.

Станок для шлифовки уплотнительных поверхностей арматуры до Dу 600 мм. Шпиндель станка 7 (рис. 27) получает вращение от электродвигателя 2. На шпинделе закреп-лен шлифовальный круг 5. Обрабатываемая арматура закрепляется в токарном патроне, ко-торый приводится во вращение приводом, установленным в столе 9. Возвратно-посту-пательное перемещение подъемно-поворотного механизма 5 производится от электродвигателя.

Подвод шпинделя к обрабатываемому изделию осуществляется маховиком 4, отвод подъемно-поворотного механизма и поворот вокруг колонны 3 — вручную с помощью рукоятки. При этом зажимный хомут 7 должен быть освобожден.

Рис. 27. Станок для шлифовки уплотнительных поверхностей арматуры до Dу 600 мм.

Приспособление для вырезки мягких прокладок. Приспособление (рис. 28) предназначено для вырезки круглых прокладок диаметром до 500 мм, а также для прямолиней-ной и фигурной резки мягких листовых материалов.

Приспособление состоит из рамки 1, по которой передвигается верхний центр 2. На нижней части рамки установлена шкала 9 и нижний центр 8, перемещающийся по рамке. Прокладка 10 прижимается этими центрами.

Вращение от пневмопривода 4 передается на червячный редуктор 5 и ведущий нож 3. Ведомый нож 7 устанавливается так, чтобы его режущая кромка совпадала с режущей кромкой ведущего ножа, и контроли¬руется фиксирующим устройством 6. Резка круглых прокла-док осуществляется вращением центров 2 и 8 вручную. Резка прямоугольных прокладок производится без применения центров.

Резка круглых прокла-док осуществляется вращением центров 2 и 8 вручную. Резка прямоугольных прокладок производится без применения центров.

Рис. 24. Приспособление для вырезки мягких прокладок до диаметра 500 мм.

Приспособление для прессования сальниковых колец арматуры. Приспособление (рис. 29) предназначено для прессования сальниковых колец уплотнения шпинделя (штока) с сальниковой камерой и уплотнения бесфланцевого соединения корпуса с плавающей крышкой арма¬туры на высокие и сверхвысокие параметры. Размеры прессуемых колец: наибольший — 270 300 мм, наименьший — 14 24 мм.

Управление приспособлением осуществляется вентилями 5. Прес¬сование колец производится следующим образом: пуансон 2 отводится в нижнее положение и в кольцевой за-зор матрицы 3 укладывается набивка с прослойкой графита. Кольца укладываются на полную высоту матрицы, которая запирается крышкой 4. Давлением от гидропрес¬са дается ра-бочий ход поршню 7, пуансон перемещается вверх и производит прессование колец.

В зависимости от размеров сальниковых колец пуансон и матрица могут легко заменяться.

По сравнению с существующими приспособлениями для прессования сальниковых колец указанное приспособление является более комплектным, высокопроизводительным, обеспечивает необходимое усилие при прессовании.

Рис. 29. Приспособление для прессования сальниковых колец арматуры

Стенд для гидравлического испытания арматуры. Стенд (рис. 30) предназначен для гидравлического испытания вентилей с Dу 10—50 мм и состоит из передней и задней опор, соединенных между собой тягами и опорами из уголка. В задней опоре 7 установлена заглушка 3 со шту¬цером 2 и конусным наконечником 4.

Выходное отверстие патрубка вентиля сопрягается с наконечником 5, который перемещается с помощью упорного штока 6. Подвод воды осуществляется через штуцер 2. Приспособление, изображенное на рис. 31, предназначено для гидравлического испытания задвижек через дренажное отверстие в корпусе.

Подвод воды осуществляется через штуцер 2. Приспособление, изображенное на рис. 31, предназначено для гидравлического испытания задвижек через дренажное отверстие в корпусе.

Испытуемая задвижка устанавливается на стенд. Приспособление с помощью штуцера 2 закрепляется к корпусу задвижки. Вода от гидропресса по трубке 1 подается в полость кор-пуса. Необходимая плотность соедине¬ния корпуса задвижки со штуцером и штуцера с труб-кой обеспечивает¬ся резиновым уплотнением и бронзовой втулкой 3.

Рис. 30. Стенд для гидравлического испытания вентилей с Dу 10—50 мм.

Рис. 31. Приспособление для гидравлического испытания задвижек через дренажное отверстие.

Стенд для испытания и регулировки электропривода. Стенд (рис. 32) предназна-чен для испытания и регулировки электроприводов на требуемый крутящий момент. Элетропривод устанавливается на фланец 3 или на сменную втулку в зависимости от типа электропривода и закрепляется двумя установочными винтами, после чего электропривод подключается к электрической схеме управления.

От приводного вала электро¬привода вращение передается валу 2 и шкиву 4. Нагрузка на электропривод создается с помощью маховика, который стягивает хо¬муты 1, фрикционными лен¬тами тормозит шкив. На конце хомута укреплен динамометр 5, который фиксирует фактическую нагрузку.

Рис. 32. Стенд для испытания и регулировки электроприводов.

На таком стенде можно испытать электропривод при вращении приводного зала вправо и влево.

Приспособление, изображенное на рис. 33, служит для обработки уплотнительных поверхностей в корпусах вентилей с Dу 10—50 мм до и после наплавки. Технологической базой при обработке корпусов вентилей с Dу 10—20 мм является обработанная фаска корпу-са, для корпусов вентилей с Dу 50 мм — плоскость в корпусе под прокладку, фиксируемая сменной втулкой.

Рис. 33. Приспособление для проточки уплотнительных поверхностей корпусов вентилей сDу 10—20 мм

1 — разделка с вспомогательной подкладкой

2 — разделка с применением вставки

3 — гайка.

Приспособление для проточки уплотнительных поверхностей седел задвижек на токарном станке. Приспособление (рис. 34) состоит из планшайбы 7, корпуса 2. Седло за-движки устанавливается в корпусе 2 и закрепляется винтом 3.

Рис. 34. Приспособление для проточки уплотнительных поверхностей седел задвижки.

Приспособление для изготовления гребенчатых прокладок диаметром от 22 до 465 мм. Основные детали приспособления (рис. 35): корпус 1, ходовой винт 2, резцедержатели (левый 3 и правый 4).

В резцедержателях закрепляются специальные резцы (гребенки) 5. В правом резцедержателе для вырезки прокладки устанавливают отрезной резец. Перемещение резцедержателей с резцами осуществляется ходовым винтом. Заготовку 6 устанавли-вают на оправке 7, которая крепится в патроне токарного станка. Все приспособление закрепляется в суппорте токарного станка.

Рис. 35. Приспособление для изготовления гребенчатых прокладок.

Ротационная накатка. Ротационная накатка (рис. 36) предназначена для чистовой обработки уплотнительных поверхностей деталей, арматуры (тарелок, шиберов) в условиях мастерских электростанций и ремонтных предприятий.

Ротационная накатка (рис. 36) предназначена для чистовой обработки уплотнительных поверхностей деталей, арматуры (тарелок, шиберов) в условиях мастерских электростанций и ремонтных предприятий.

Сущность процесса накатывания заключается в том, что предварительно обработанная резанием поверхность подвергается накатыванию свободно вращающимися шариками. В результате давления шарика на обрабатываемую поверхность происходит пластическое деформирование поверхностного слоя.

Беговая дорожка, образованная двумя коническими поверхностями колец 2 и 4, расположенными концентрично в корпусе 1, заполнена шариками 3. Сепаратор 11 удерживает шарики на беговой дорожке и вращается вокруг оси корпуса на шарикоподшипнике 10. При вращении корпуса шарики вращаются по беговой дорожке вокруг собственных осей и одно-временно совершают поступательное движение по обрабатываемой плоскости.

Приспособление (инструмент) крепится на шпинделе станка оправкой 5, сочлененной с корпусом 1 по-средством пружинного амортизатора 6. К оправке жестко прикреплен винтами поводковый фланец 9. Вращение корпуса 1 передается посредством поводковых паль¬цев. Корпус удер-живается в осевом положе¬нии с помощью направляющего пальца 7. Зазор между пальцем 7 и фланцем 9 и наличие тарельчатых пружин 8 позволяют шарикам самоустанавливаться на обрабатываемой поверхности и производить накатывание с определенным давлением.

К оправке жестко прикреплен винтами поводковый фланец 9. Вращение корпуса 1 передается посредством поводковых паль¬цев. Корпус удер-живается в осевом положе¬нии с помощью направляющего пальца 7. Зазор между пальцем 7 и фланцем 9 и наличие тарельчатых пружин 8 позволяют шарикам самоустанавливаться на обрабатываемой поверхности и производить накатывание с определенным давлением.

Изменение давления накатывания производится за счет сжатия тарельчатых пружин, т.е. путем изменения расстояния между поводковым фланцем и корпусом.

Рис. 36. Ротационная накатка для обработки уплотнительных поверхностей тарелок и шиберов.

Процесс накатывания наряду со значительным улучшением чистоты поверхности повышает эксплуатационные качества поверхностного слоя и долговечность работы детали.

Поделиться

Оборудование для испытаний и ремонта клапанов

ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ И РЕМОНТА КЛАПАНОВ

Компания

Презентационный фильм

PKTBA представляет «REVALVE» как наш международный бренд, поставляющий передовые технологии для испытаний, производства и ремонта клапанов.

СМК предприятия полностью соответствует международному стандарту ISO 9001:2015

Международный сертификат

Скачать каталог продукции и анкету

Производимое оборудование

Наведение над участком мастерской

Участок мойки арматуры DN 300…1200 мм (12…48»)

Участок работы по испытанию арматуры DN 600…1200 мм (24…48»)

Участок покраски арматуры DN 600…1200 мм (24…48»)

Участок очистки арматуры DN 15…1200 мм (1/2…48»)

Участок разборки/сборки арматуры DN 300…1200 мм (12…48»)

Участок механической обработки арматуры DN 10…1200 мм (3/8…48»)

Участок сварки/наплавки DN 10…1200 мм (3/8…48»)

Участок притирки/притирки арматуры DN 10…1200 мм (3/ 8…48»)

Участок мойки арматуры DN 15…300 мм (1/2…12»)

Участок испытаний противовыбросового оборудования

Участок испытаний арматуры с DN 15… 600 мм (1/2…24»)

Участок испытаний и ремонта предохранительных клапанов

Участок покраски арматуры DN 10. ..600 мм (3/8…24»)

..600 мм (3/8…24»)

География продаж

Совершенство

Высокая надежность оборудования

Контроль качества

Отработанное техническое решение

Гарантия выполнения заказа

Техническое обслуживание

Обучение персонала

77777777

ADIPEC-2022 — самое яркое международное промышленное событие!

С 31 октября по 3 ноября в Абу-Даби, ОАЭ прошла крупнейшая международная нефтегазовая выставка и конференция ADIPEC-2022. Свои выставочные площади на мероприятии представили более 2000 компаний из 164 стран мира.

Подробнее…

Лучшие моменты ADIPEC-2021!

Подробнее…

ПМГФ 2021

Подробнее…

Все новости

АВТОРСКИЕ ПРАВА © 2021

Выберите получателяОтдел маркетинга и рекламыИнформационная поддержкаОтдел экспортаДругое

Нажимая на кнопку, я подтверждаю, согласие и принятие условий Политика конфиденциальности

7 Инструменты, которые инженерные фирмы используют для создания комплекта для ремонта промышленного клапана

Инженерная фирма, которая стремится управлять своим промышленным оборудованием и контролировать его, должна убедиться, что у нее есть лучшие инструменты для работы.

Каждая отдельная ситуация и проблема часто требует уникального набора инструментов и планов для ее решения. В этом примере для ремонта клапана требуется разнообразный набор инструментов.

Какие инструменты следует держать под рукой для ремонта клапана? Некоторые имеют очевидные цели, в то время как другие обладают специализированной способностью решать проблемы.

Желаете перепроверить свой контрольный список и сделать необходимый комплект для ремонта промышленной арматуры? Подробности читайте ниже.

Инструменты для изготовления необходимого комплекта для ремонта промышленного клапанаРешение проблемы с промышленным клапаном не сводится к простому затягиванию винта. Вам нужно понять, где и почему возникла проблема, чтобы решить ее одним быстрым решением.

В дополнение к очевидным зажимам и инструментам для физического скручивания, поворота и герметизации промышленного клапана обратите внимание на эти 7 инструментов, которые помогут вам решить проблему быстро и надежно.

1. Портативные манометрыМанометры являются важной частью любой гидравлической системы. Настолько, что в большинстве систем установлен постоянный манометр. Зачем тогда вам нужен портативный тестер давления?

Постоянные манометры могут изнашиваться из-за отсутствия в промышленной системе. Без защиты от потенциальной грязи вокруг он может засориться. Даже небольшое количество грязи может сделать датчик бесполезным.

Даже небольшое количество грязи может сделать датчик бесполезным.

Вы можете хранить портативную версию в целости и сохранности для немедленного использования.

2. РасходомерыРасходомеры могут быть жизненно важным и простым инструментом, помогающим отслеживать проблемы с клапаном и насосом. Вы можете присоединить расходомер к любым напорным линиям, обратным линиям и дренажным линиям картера.

С помощью расходомера, прикрепленного прямо к дренажной линии картера, например, вы можете отслеживать потери воды и давления в любом подключенном регулируемом насосе.

3. Инфракрасные камеры и детекторыНагрев может быть серьезной проблемой для гидравлической системы. Передозировка тепла может привести к серьезным повреждениям клапанов и быть опасной для рабочих при работе с системой.

С помощью инфракрасных камер и детекторов вы можете определить источник тепла. Это позволяет правильно диагностировать проблему и избежать каких-либо проблем при ее устранении.

A Детектор напряжения — часто забываемый инструмент в ремонтном комплекте клапана. Часто вам может понадобиться проверить, подается ли питание на соленоид. Если есть проблема, вам понадобится отдельный инструмент, например детектор напряжения.

Это может помочь вам определить, какие клапаны вызывают проблему. Если детектор напряжения проверяет, все в порядке.

5. Испытательный бокс серво/пропорционального клапанаДля всех сервоклапанов/пропорциональных клапанов обязательно наличие специального испытательного бокса. Эти типы клапанов могут быть подвержены загрязнению, поэтому проверка их перед вмешательством может решить множество проблем до того, как они начнутся.

Если вы можете не снимать эти клапаны, тем лучше.

6. Пробки для промывки клапана Промывочные заглушки Valve бывают нескольких видов и помогают защитить остальную часть системы от загрязнения, когда вам нужно работать с одной частью системы.

Три типа: под сиденьем, над сиденьем и с проточным потоком. Хранение каждого из них для защиты остальной части вашей системы означает, что вы можете избежать проблем в будущем.

7. Прокладки клапановПространства клапанов являются мощным средством очистки и предотвращения загрязнения. Их лучше всего использовать с клапанами O-SEAL, которые могут быть загрязнены во время строительства из-за сварки и пайки.

Прокладки для клапанов предназначены для многократного использования, чтобы поддерживать эти клапаны и трубы в чистоте.

Знания и опыт для лучших в отраслиРемонт клапанов — очень важная работа, поэтому к ней нужно приложить серьезные усилия. Создание этого детализированного комплекта для ремонта клапана может превратить недостаточно подготовленную команду в хорошо вооруженную.

Для получения всех новостей, информации и оборудования, необходимых для поддержания активности и работы ваших промышленных систем, мы здесь, в CPV Manufacturing, предоставим вам.