Поршневые кольца: виды, функции, типичные проблемы

Поршневые кольца являются неотъемлемыми элементами цилиндро-поршневой группы двигателя. Они представляют собой детали в форме незамкнутой окружности, установленные с минимальным зазором в специальные канавки на внешних поверхностях поршней.

Основная функция поршневых колец состоит в придании необходимого радиального давления для поддержания уплотнения между поршнем и цилиндром.

Рассмотрим виды, назначение и правила обслуживания колец подробнее.

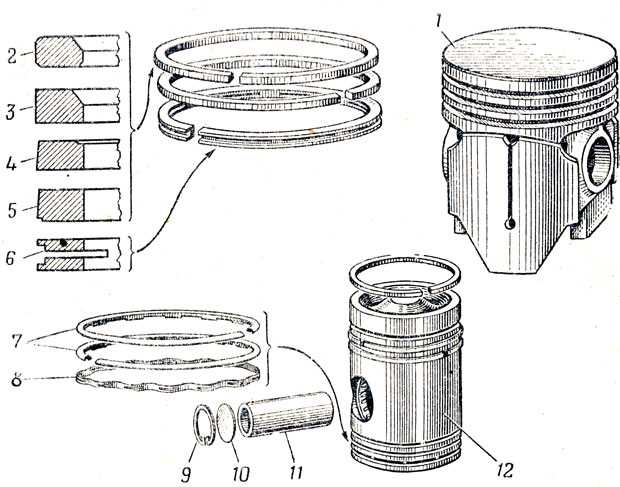

Почти во всех двигателях установлены 2 типа поршневых колец: компрессионные и маслосъемные.

Компрессионные кольца

Компрессионные кольца (от трех до семи штук) вставляются в специальные пазы в верхней части поршня.

Они обеспечивают герметичность камеры сгорания, участвуют в передаче тепла от поршня к гильзе цилиндра, а также поглощают часть поршневых колебаний из-за боковой тяги.

Верхнее компрессионное кольцо имеет несколько конфигураций: оно может быть плоским, перекрученным или с L-образным участком. Верхняя и нижняя поверхности перекрученного кольца лежат в канавке под легким наклоном, контактируя с отверстием цилиндра только краями рабочей стороны.

Изделия с L-образным участком отличаются конструкцией большого выступа, имеющего форму буквы L. Уплотнительная способность таких колец зависит от силы давления газов, которая действует на заднюю часть выступа. При высоком давлении в цилиндре – например, после сгорания топливовоздушной смеси или в такте сжатия – кольца с L-образным участком увеличивают усилие, прикладываемое к стенкам. Когда давление в цилиндре низкое, они ослабляются, тем самым снижая трение и износ.

Второе (нижнее) компрессионное кольцо дополняет работу маслосъемного и обеспечивает уплотняющую функцию. Оно препятствует попаданию газов в картер, предотвращает детонацию и проникновение излишков моторного масла в камеру сгорания.

Некоторые кольца специально сделаны скошенными – для большей эффективности в удалении масла со стенок цилиндра при движении вниз. Новыми конструкциями являются кольца без зазора. Их использование способствует скорейшей приработке двигателя и более высокой мощности ДВС.

Маслосъемное кольцо

Благодаря маслосъемному кольцу с компрессионных колец, поршня и внутренней стенки цилиндра удаляется лишнее моторное масло.

После его прохода на поверхностях остается небольшая масляная пленка (толщиной в несколько микрон). В канавке маслосъемного кольца предусмотрены прорези или радиальные отверстия, по которым излишки масла возвращаются в поддон.

Выделяют 2 вида маслосъемных колец: цельные и составные. Последние состоят из двух тонких колец, а также осевого и радиального расширителей. Такие модели дешевле в производстве, поэтому встречаются чаще, чем чугунные цельные.

В некоторых случаях на поршень устанавливается не по одному, а по два цельных или составных кольца.

Подводя итог вышесказанному, можно выделить следующие функции поршневых колец:

- Компрессия. Уплотняющие кольца поддерживают изоляцию камеры сгорания от картерного пространства, что способствует более эффективному сжатию топлива.

- Экономия расхода масла. Маслосъемные кольца снимают часть масла со стенок цилиндра во время работы двигателя, благодаря чему оно не попадает в камеру сгорания.

- Теплообмен. При сгорании топливно-воздушной смеси температура внутри камеры достигает примерно +300 °С. Кольца отводят тепло к цилиндру во избежание повреждения поршня из-за перегрева.

- Снижение горизонтальных колебаний поршня. Благодаря плотной посадке кольца не дают поршню перемещаться в горизонтальном направлении, что предотвращает износ ЦПГ.

Для производства поршневых колец используются высокопрочные виды чугуна или нержавеющая сталь. Предел прочности и теплостойкость стали выше, однако чугунные изделия дешевле, обеспечивают более легкую и быструю приработку.

Предел прочности и теплостойкость стали выше, однако чугунные изделия дешевле, обеспечивают более легкую и быструю приработку.

Верхние компрессионные поршни из стали чаще всего обрабатываются оловом или пористым хромом (сталь становится легированной).

Увеличенным сроком службы и способностью к быстрой приработке отличаются кольца с молибденовым покрытием.

Похожие антифрикционные покрытия наносятся также на юбки поршней – в целях продления работоспособности этих важнейших элементов двигателя.

Сегодня имеется возможность использовать покрытия не только в процессе производства поршней, но и перед их установкой, заменой и в прочих незаводских условиях.

Современные антифрикционные материалы выпускаются в форме жидких средств, по консистенции напоминающих краски, или в аэрозольных баллонах. В России покрытия для деталей ДВС и узлов промышленного оборудования выпускает компания «Моделирование и инжиниринг».

Для юбок поршней, вкладышей коленчатых и распределительных валов, шлицевых соединений, дроссельных заслонок, штоков клапанов предназначено антифрикционное твердосмазочное покрытие (АТСП) MODENGY Для деталей ДВС.

Благодаря основным действующим компонентам – высокодисперсному дисульфиду молибдена высокой степени очистки и графиту – оно предотвращает появление задиров на юбках поршней, защищает их от повышенного трения и механических повреждений. В результате применения этого материала снижается шум при работе двигателя, повышается его КПД, уменьшается расход топлива.

Удобная аэрозольная упаковка позволяет наносить покрытие быстро и равномерно. Состав высыхает при комнатной температуре за 12 часов, при нагреве до +170 °C – за 20 минут.

Перед использованием материала поверхности подготавливаются с помощью Специального очистителя-активатора MODENGY, который гарантирует отличную адгезию покрытия и долгий срок его службы.

При износе поршневых колец зазор между поверхностью детали и стенками цилиндра увеличивается. В результате газы, образующиеся при сгорании топливно-воздушной смеси, проникают в масляный картер, снижая эффективность работы двигателя и ухудшая характеристики моторного масла.

Продукты разрушения масла и сгорания бензина, в свою очередь, способствуют образованию отложений в кольцевых канавках, что приводит к снижению подвижности и залеганию колец.

Последствия износа поршневых колец легко заметить без разборки двигателя. Задуматься о смене колец следует, если обычная норма потребления масла вдруг резко возросла, а при запуске ДВС из выхлопной трубы идет синий дым (моторное мало горит).

Задуматься о смене колец следует, если обычная норма потребления масла вдруг резко возросла, а при запуске ДВС из выхлопной трубы идет синий дым (моторное мало горит).

От качества поршневых колец напрямую зависит срок их службы и возможности вашего двигателя, поэтому, выбирая новые комплекты этих деталей, обратите внимание на следующие моменты:

- Цена. Дешевые детали долго не прослужат

- Внешний вид и содержание упаковки. На упаковке должна содержаться полная информация об изготовителе, материалах и т.д. Внутри нее должна быть подробная инструкция по установке деталей

- Внешний вид самих колец. Детали не должны иметь даже самых мелких дефектов, неровностей металла и пр.

Замена поршневых колец – процедура несложная. Для снятия колец разведите их края до тех пор, пока они не выйдут из канавки. Сделать это можно небольшой плоской отверткой, но лучше специальным цанговым инструментом, который пригодится вам и при установке новых колец.

Далее очистите канавки от нагара. Без этой процедуры установить поршень обратно в цилиндр будет достаточно сложно. Для удаления загрязнений воспользуйтесь подходящим инструментом или старым компрессионным кольцом, сломанным на две части. После очистки канавок проверьте их на наличие повреждений.

Все операции проводите аккуратно, помните, что прочность нижнего компрессионного и маслосъемного колец ниже, чем у верхнего компрессионного.

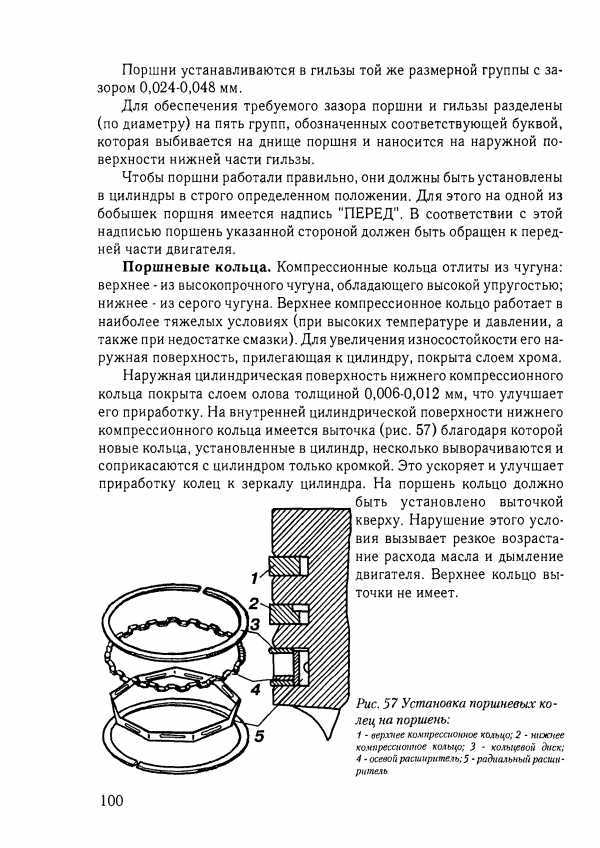

Первым установите нижнее кольцо. Чтобы его случайно не деформировать, контролируйте усилия. Если на кольце имеется маркировка «TOP», его нужно располагать маркированной частью в сторону днища поршня.

После установки проверьте зазоры между боковыми поверхностями колец и стенками цилиндра. Он должен составлять до 0,1 мм. Если указанная цифра больше, предстоит менять сами поршни, возможно, в расточке или перегильзовке нуждается цилиндр.

Он должен составлять до 0,1 мм. Если указанная цифра больше, предстоит менять сами поршни, возможно, в расточке или перегильзовке нуждается цилиндр.

По завершению замены колец произведите обкатку ДВС в течение 3-5 тыс. км. В процессе обкатки обязательно прогревайте двигатель после запуска, не эксплуатируйте его на высоких оборотах, избегайте длительного простоя на холостых и движения на повышенных передачах с малой скоростью.

Возврат к списку

виды, функции, поломки и их устранение

Покрытия для крепежа. Как материалы MODENGY повышают долговечность крепежных изделий?

Телескопическая стрела автокрана: принцип работы и обслуживание

Современная робототехника: достижения и направления развития

Ремонт компрессора REMEZA

Виды поршневых колец

Поршневые кольца бывают маслосъемными и компрессионными.

Первые служат для удаления излишков масла с поршня и цилиндра. После прохода этих колец на поверхностях остается тонкая масляная пленка в несколько микрон. В канавках деталей располагаются радиальные отверстия или прорези, по которым собранное моторное масло возвращается в поддон.

Существуют составные маслосъемные кольца с пружинами-расширителями и литые чугунные. Первые состоят из двух тонких колец, а также радиального и осевого расширителей. Их производство не слишком затратно, поэтому составные кольца используются чаще литых. Некоторые поршни оснащаются двумя составными или литыми кольцами. Для того чтобы стабилизировать прижим, чугунные дополняются пружинным расширителем.

Компрессионные кольца отвечают за изоляцию камеры сгорания. На поршни их устанавливается не более трех.

Выделяют верхние и нижнее компрессионные кольца. Первые ускоряют приработку, второе дополнительно герметизирует камеру после маслосъемного кольца. Оно предотвращает попадание газов в картер, препятствует проникновению излишков моторного масла в камеру сгорания, предупреждает детонацию двигателя.

Оно предотвращает попадание газов в картер, препятствует проникновению излишков моторного масла в камеру сгорания, предупреждает детонацию двигателя.

Функции поршневых колец

Обобщая вышесказанное, можно выделить следующие функции поршневых колец:

- Компрессия. Кольца изолируют камеру сгорания от картера. Предотвращая проникновение газов между поршнем и цилиндром, кольца способствуют их наиболее эффективному сжатию

- Экономия моторного масла. Достигается за счет работы маслосъемных колец, которые убирают часть смазки с поверхностей цилиндра и направляют ее в картер

- Теплообмен. Кольца передают тепло от поршня к стенкам цилиндра. При воспламенении топливно-воздушной смеси внутри камеры сгорания возникают температуры до +300 °C. Без отвода тепла высок риск поломки двигателя

- Уменьшение горизонтальных колебаний поршня. Плотно посаженные кольца удерживают поршень строго в горизонтальном направлении и не дают ему «гулять».

Благодаря этому предотвращается износ ЦПГ двигателя

Благодаря этому предотвращается износ ЦПГ двигателя

Конструкционные материалы для поршневых колец

Поршневые кольца изготавливают из высококачественного чугуна или легированной стали. Чугунные имеют меньший вес и быстрее прирабатываются, однако стальные обладают лучшей термостойкостью и более высоким пределом прочности. Кроме того, стальные кольца требуют нанесения твердого приработочного антифрикционного покрытия.

Чаще всего верхние стальные кольца имеют оловянное или хромовое покрытие, нижние – молибденовое напыление.

Современные силовые агрегаты могут иметь большее количество поршневых колец, чем их «предшественники». Это связано с их более высокой мощностью и необходимостью в интенсивном отводе тепла от поршней.

Типичные неисправности поршневых колец

Износ поршневых колец вызывает увеличение зазора между стенками цилиндра и поршнем. Это приводит к тому, что при воспламенении топливно-воздушной смеси газы проникают в картер и снижают эффективность работы двигателя. Ухудшаются также характеристики моторного масла.

Это приводит к тому, что при воспламенении топливно-воздушной смеси газы проникают в картер и снижают эффективность работы двигателя. Ухудшаются также характеристики моторного масла.

То же самое происходит при залегании колец. Раскаленные газы проникают из камеры сгорания и разрушают масло, вследствие чего в кольцевых каналах образуются отложения. Кроме того могут появляться побочные продукты сгорания топлива.

Из-за тяжелых отложений кольца в канавках залегают, в результате чего снижается подвижность поршня. Из-за образовавшегося между кольцами и стенкой цилиндра зазора происходит прорыв картерных газов, повышается расход моторного масла.

Износ поршневых колец можно определить по некоторыми внешним признакам, например, по синему дыму из выхлопной трубы. Особенно это заметно при холодном пуске двигателя.

Вместе с поршневыми кольцами изнашиваются, как правило, юбки поршней.И если поврежденные кольца нуждаются исключительно в замене, то состояние поршней можно улучшить при помощи специальных антифрикционных покрытий – к примеру, MODENGY Для деталей ДВС.

Данное покрытие обладает широким диапазоном рабочих температур (от -70 до +260 °C), способствует снижению трения и износа поршней, защищает юбки от задиров. Применение покрытия уменьшает расход топлива, повышает мощность двигателя и делает работу силового агрегата менее шумной.

Примечательно, что MODENGY Для деталей ДВС отверждается при комнатной температуре. Покрытие не требует дополнительного оборудования для нанесения, так как имеет удобную аэрозольную фасовку.

Перед нанесением покрытия рекомендуется использовать Специальный очиститель-активатор MODENGY. Он не только убирает разнородные загрязнения, но и образует на поверхностях пленку, улучшающую адгезию покрытия.

Замена поршневых колец

Чтобы снять поршневые кольца, нужно развести их края в области замка до тех пор, пока деталь не покинет канавку. Делается это при помощи специальных щипцов или небольшой плоской отвертки.

Делается это при помощи специальных щипцов или небольшой плоской отвертки.

После снятия колец канавки очищаются от нагара при помощи специального инструмента или старого компрессионного кольца, сломанного на две части.

Перед установкой новых колец следует обратиться к инструкции, которая прилагается к комплекту. В ней описывается последовательность работы и правильное расположение деталей.

После очистки канавок необходимо проверить их на предмет повреждения радиусов и боковых поверхностей.

Установку новых колец начинают с нижнего. Процедура выполняется при помощи специального цангового устройства.

По окончании работы проверяют зазоры боковых поверхностей. Если они превышают 0,1 мм, поршни подлежат замене.

Обкатка двигателя с новыми кольцами производится в течение 3-5 тыс. км. Она включает в себя стандартные действия: прогрев двигателя, запрет длительного простоя на холостом ходу, движение на высоких оборотах, с малой скоростью при повышенных передачах и т. д. По прошествии обкатки двигатель не следует подвергать нагрузкам еще 5-10 тыс. км.

д. По прошествии обкатки двигатель не следует подвергать нагрузкам еще 5-10 тыс. км.

Описание материалов поршневых колец

Toggle Nav

Поиск

Кольца есть кольца, верно? Неправильный! В дополнение к толщине и диаметру, существует несколько различных материалов, стилей и покрытий колец, доступных для достижения максимальной производительности в различных условиях работы двигателя.

Не так давно поршневые кольца были одинаковыми. Они были тяжелыми, толстыми, и вы могли использовать любой материал, какой только захотите, лишь бы это был чугун. Сегодня производители высокопроизводительных двигателей имеют широкий выбор материалов, когда речь идет о материалах и отделке поршневых колец. Это прямой результат стремления к более прочным материалам колец, способным выдерживать суровые условия более высоких температур и давлений в цилиндрах.

Компания JE предлагает поршневые кольца из различных материалов, стилей и покрытий для различных областей применения. Если готовое кольцо не позволяет его разрезать, можно также воспользоваться специальными услугами по изготовлению колец, такими как шлифовка, притирка и резка дамбы.

Если готовое кольцо не позволяет его разрезать, можно также воспользоваться специальными услугами по изготовлению колец, такими как шлифовка, притирка и резка дамбы. Прежде чем мы углубимся в материалы, необходимо рассмотреть функции поршневого кольца. В то время как герметизация давления сгорания является очевидной целью, не менее важной функцией является передача тепла от поршня к стенке цилиндра. По мере того, как кольца становятся тоньше, эта функция теплопередачи становится еще более важной. В-третьих, кольца должны минимизировать количество масла, попадающего в камеру сгорания. В то время как многие энтузиасты считают, что основная задача второго кольца — резервное копирование для герметизации давления в цилиндре, реальность такова, что 80 процентов его предполагаемой функции — это контроль масла, чтобы убрать оставшееся масло со стенки цилиндра, не удаленное маслосъемным кольцом.

Для высокопроизводительного двигателя покупатель поршня сталкивается не только с выбором правильной конфигурации поршня и степени сжатия, но и с выбором оптимизированного пакета колец. Большая часть этого процесса выбора продиктована тем, как будет использоваться двигатель. Это должно начинаться с выбора надлежащего материала кольца. Ширину кольца и дизайн можно выбрать после окончательной обработки материала.

Большая часть этого процесса выбора продиктована тем, как будет использоваться двигатель. Это должно начинаться с выбора надлежащего материала кольца. Ширину кольца и дизайн можно выбрать после окончательной обработки материала.

В действующем каталоге поршней JE перечислено множество материалов колец, которые на первый взгляд могут показаться сложной задачей. Первая — углеродистая сталь, которая является гораздо более ковким материалом, чем чугун, способна выдерживать более высокие температуры, не теряя самообладания, и лучше выдерживает приступы детонации. Чугун по своей природе очень хрупок и поэтому не так прочен, как кованая сталь, закаленная газом. Верхние кольца из газового нитрида настолько хорошо работают в стольких различных областях применения, что теперь даже производители оригинального оборудования тратят дополнительные деньги на этот кольцевой материал для серийных двигателей.

Хотя это звучит как универсальный материал, углеродистая сталь также является отличным выбором для двигателей с высоким давлением в цилиндрах, таких как закись азота, турбодвигатели, двигатели с наддувом и двигатели с высокими оборотами.

Азотированные стальные верхние кольца — превосходное кольцо с точки зрения долговечности и прочности. Они изготовлены из кованой стали для обеспечения прочности и пластичности, а процесс азотирования делает их чрезвычайно твердыми и устойчивыми к детонации. Кольца с хромированной поверхностью были популярны несколько лет назад, но теперь они также уступили прогрессу и редко используются в современных высокопроизводительных двигателях. Проблема со многими хромированными накладками заключалась в том, что они были чрезвычайно твердыми и трудными для правильной обкатки и часто страдали от отслаивания или растрескивания под воздействием детонации. Большинство гусеничных лент теперь перешли на пакеты колец из нитрида стали. Некоторые кольца из нитрида стали предлагаются с плазменным молибденовым покрытием в дополнение к газовому нитриду.

Некоторые кольца из нитрида стали предлагаются с плазменным молибденовым покрытием в дополнение к газовому нитриду.

Верхние кольца из нитрида стали являются отличным выбором для дорожных условий, но могут не требоваться с точки зрения стоимости для каждого двигателя. JE предлагает другие варианты для экономных производителей двигателей. Закаленный ковкий чугун — отличный выбор для серьезных уличных двигателей, которые не требуют совместимости с высокотемпературными характеристиками гоночного двигателя. Ковкий чугун представляет собой шаг вперед по сравнению с обычным чугуном. В серый чугун добавлен магний для повышения пластичности, что делает этот материал более склонным к изгибу, а не к разрушению.

Кольца из серого железа многие годы были основным продуктом. В то время как более чем достаточно для второго кольца в уличных приложениях, их хрупкий характер делает их ниже номинала для прямой работы в настройках верхнего кольца. Некоторые производители двигателей предпочитают более старую технологию, с которой они имели успех в прошлом, включая кольца из углеродистой стали с более твердой хромированной поверхностью (указаны в каталоге как кольца серий JC и JXC). Этот процесс совместим со всеми материалами цилиндров, кроме никасила.

Этот процесс совместим со всеми материалами цилиндров, кроме никасила.

Прочность на растяжение ковкого чугуна примерно в два раза выше, чем у серого чугуна, и он имеет тенденцию изгибаться, а не ломаться, когда подвергается нагрузке. Это делает его отличным выбором лучшего кольца, когда важна цена. Чаще всего кольца из ковкого чугуна предлагаются с плазменным молибденовым (молибденовым) покрытием, чтобы сделать их более совместимыми с железными цилиндрами.

Серия Premium Race от JE — отличный пример верхнего кольца из ковкого чугуна, в котором используется более современная технология инкрустации из плазменно-молибденового сплава. Нанесение плазменного молибдена создает несколько пористую, но чрезвычайно твердую износостойкую поверхность, которая удерживает масло и улучшает смазку, а также снижает трение. Плазма создается путем распыления легированного порошка, содержащего хром, молибден и никель вместе с другими микроэлементами, в небольшой канал на поверхности кольца. При сильном нагреве этот порошкообразный металл превращается в брызги расплава, обладающие превосходными характеристиками адгезии, которые снижают вероятность отслаивания. Эта дополнительная пористость также улучшает начальную приработку колец, сокращая время, необходимое кольцам для оптимального уплотнения.

При сильном нагреве этот порошкообразный металл превращается в брызги расплава, обладающие превосходными характеристиками адгезии, которые снижают вероятность отслаивания. Эта дополнительная пористость также улучшает начальную приработку колец, сокращая время, необходимое кольцам для оптимального уплотнения.

До сих пор обсуждение было сосредоточено на верхнем кольце. Второе кольцо подвергается гораздо меньшему нагреву и давлению, чем его старший брат, и поэтому не требует столь дорогого материала. Например, пакет колец Plasma Moly, указанный в таблице колец JE, представляет собой превосходный пакет колец, в котором верхнее кольцо выполнено из нитрида углеродистой стали, а второе кольцо выполнено из ковкого чугуна. Менее дорогой версией этой комбинации будет комплект колец серии Sportsman, в котором верхнее кольцо из ковкого чугуна с плазменным напылением сочетается со вторым кольцом из серого чугуна.

Пакеты маслосъемных колец, как правило, менее громоздки с точки зрения материалов, при этом в большинстве вариантов предлагается углеродистая сталь для двух уплотнительных колец. Конструкция расширителя может меняться, но наиболее важным вопросом для маслосъемных колец является установление общего натяжения в зависимости от того, как будет развернут двигатель.

После того, как вы сделали выбор материала кольца, вы можете перейти к следующему уровню принятия решений в отношении конструкции верхнего и второго кольца, формы поверхности, радиальной толщины и, возможно, любой специальной обработки, такой как притирка и/или ультра или критические этапы отделки. Весь этот процесс направлен на оптимизацию кольцевого уплотнения и улавливание всего давления в цилиндре в камере сгорания, где оно может принести наибольшую пользу.

АВТОРСКИЕ ПРАВА © 2022 JEPISTONS ВСЕ ПРАВА ЗАЩИЩЕНЫ. JE PISTONS ЯВЛЯЕТСЯ ЧАСТЬЮ СЕМЕЙСТВА БРЕНДОВ-ПОБЕДИТЕЛЕЙ ГОНОК

Из чего сделаны поршневые кольца? (Используемые материалы)

Поршневые кольца подвержены сильному износу из-за постоянного трения между поршнем и внутренними стенками цилиндра. В результате материал поршневых колец должен обладать высокой износостойкостью.

В результате материал поршневых колец должен обладать высокой износостойкостью.

Так из чего сделаны поршневые кольца? Поршневые кольца изготовлены из чугуна. Этот чугун обычно легируют такими элементами, как кремний, марганец и молибден, для повышения износостойкости и эластичности.

Давайте подробно рассмотрим свойства чугуна и почему он используется в поршневых кольцах.

Содержание

Из какого материала сделаны поршневые кольца?

Кольца поршневые изготовлены из сплава чугуна.

Чугун – это подгруппа железоуглеродистых сплавов с содержанием углерода более 2% сплава.

Так почему в поршневых кольцах используется чугун? Почему не другие материалы?

Чугун используется в поршневых кольцах главным образом потому, что он обеспечивает высокую износостойкость и превосходную обрабатываемость – что делает их одним из наиболее часто используемых инженерных материалов.

Вот почему чугун является предпочтительным материалом для большинства деталей двигателей и автомобилей. Любой прочный автомобильный компонент, который вы возьмете, скорее всего, сделан из чугуна.

Любой прочный автомобильный компонент, который вы возьмете, скорее всего, сделан из чугуна.

Требуемые свойства материала поршневых колец

При изготовлении поршневых колец необходимо указать основные требуемые свойства материала, из которого будут изготовлены поршневые кольца.

Во-первых, материал поршневых колец должен иметь высокую износостойкость . Это связано с тем, что поршневые кольца будут размещены так, чтобы заполнить зазор между внешним диаметром поршня и внутренними стенками цилиндра.

По мере того, как поршень движется вверх и вниз в каждом цикле сгорания (2 раза, если быть точным), поршневые кольца будут постоянно задевать внутренние стенки цилиндра во время этих движений.

Следовательно, абсолютно необходимо, чтобы поршневые кольца обладали высокой износостойкостью. В противном случае они будут повреждены слишком рано из-за всего износа поршня и стенок цилиндра.

Во-вторых, материал поршневых колец должен обладать хорошими эластичными свойствами . Теперь эта эластичная характеристика связана с тем, что вы не хотите, чтобы поршневое кольцо было слишком хрупким и должно иметь возможность расширяться при воздействии высоких температур.

Теперь эта эластичная характеристика связана с тем, что вы не хотите, чтобы поршневое кольцо было слишком хрупким и должно иметь возможность расширяться при воздействии высоких температур.

В-третьих, материал поршневого кольца должен иметь сильные характеристики термостойкости . Опять же, потому что камера сгорания сжигает топливо и вырабатывает огромное количество энергии и тепла.

В результате материал поршневых колец должен выдерживать высокие температуры.

Подводя итог, материал поршневых колец должен обладать высокой износостойкостью, хорошими эластичными свойствами и высокой термостойкостью.

Чугун в основном отвечает всем требованиям. Добавьте к этому, что они обладают хорошими свойствами при растяжении и отличной обрабатываемостью.

Мы говорим «в основном», потому что чугун не обладает большой эластичностью. Они слишком ломкие. Вот почему добавляются легирующие элементы, такие как кремний, марганец и молибден.

Почему легирующие элементы используются в чугуне

Как обсуждалось в предыдущем разделе, хороший материал для поршневых колец должен обладать высокой износостойкостью, хорошими эластичными свойствами и высокой термостойкостью.

Несмотря на то, что чугун отвечает большинству требований, помимо высокой прочности на растяжение и отличной обрабатываемости для простоты изготовления, он не обладает эластичностью.

Чугун слишком хрупок, чтобы удовлетворять требованиям к эластичности поршневых колец.

Что теперь делать? Найдите другой материал, отвечающий всем требованиям, или улучшите характеристики чугуна, добавив в него легирующие элементы.

Чугунный сплав – более простой и экономичный вариант.

Вот почему такие элементы, как кремний, марганец и молибден, сплавляются с чугуном.

Добавление этих элементов в чугун делает сплав более эластичным, а также повышает износостойкость.

Таким образом, добавление легирующих элементов в чугун:

- Повысит эластичность, поскольку чугун слишком хрупок, чтобы служить материалом для поршневых колец

- Повышает износостойкость чугуна

Итак, какие элементы добавляются в чугунный сплав?

Обычно сплавами чугуна являются кремний, марганец и молибден. Кроме того, в зависимости от производителя иногда добавляют медь и олово.

Кроме того, в зависимости от производителя иногда добавляют медь и олово.

Как производятся поршневые кольца?

Поршневые кольца изготавливаются путем литья и механической обработки.

Как правило, чугунный блок цилиндров отливается либо в песчаные формы, либо в цемент. Литье под давлением обычно не является предпочтительным, поскольку сам чугун обладает такой высокой прочностью на растяжение.

После того, как вы получите литой цилиндрический чугунный блок, вы просверлите цилиндр, чтобы получить трубу с определенными внутренним и внешним диаметрами.

Затем вы приходите с отрезным инструментом и обрабатываете трубу необходимой толщины, чтобы получить поршневые кольца.

Наконец, каждое поршневое кольцо будет иметь зазор, который может быть создан различными способами, используя конический цилиндр и расширяясь изнутри, чтобы создать давление и сломать кольцо, как один из используемых методов.

Подробнее о том, как изготавливаются поршневые кольца, смотрите в видео.

Назначение поршневых колец

Основное назначение поршневых колец – герметизация зазора между внешней поверхностью поршня и внутренними стенками цилиндра. Это гарантирует, что камера сгорания и картер останутся разделенными.

Такое разделение камеры сгорания и картера помогает в двух отношениях.

Во-первых, топливно-воздушная смесь не будет стекать в картер. В результате степень сжатия двигателя остается неизменной, что приводит к более высокой мощности и ускорению.

Во-вторых, смазочное масло в картере не поднимается в камеру сгорания через зазоры между поршнем и стенками цилиндра. В результате отсутствуют потери масла, которое сгорит при попадании в камеру сгорания, а также перерасход моторного масла.

Более подробный обзор смотрите в нашей статье о назначении поршневых колец.

Помимо вышеупомянутых функций, поршневые кольца также помогают в передаче тепла и смазывании моторного масла.

Похожие вопросы

Какие существуют три типа поршневых колец?

Три поршневых кольца, расположенные на внешнем диаметре поршня:

- Компрессионное кольцо

- Среднее кольцо

- Маслосъемное кольцо

Компрессионное кольцо изолирует камеру сгорания от картера, а маслосъемное кольцо способствует смазыванию двигателя маслом. . Среднее кольцо выполняет обе функции и служит резервом для двух других колец.

Каковы признаки неисправности поршневых колец?

Повреждение поршневых колец может быть вызвано одним из следующих факторов – плохим качеством масла, попаданием грязи в воздушный фильтр или попаданием топлива в карбюратор.

Чтобы определить повреждение, вот признаки плохого поршневого кольца в двигателе внутреннего сгорания.

- Чрезмерный расход моторного масла

- Белый дым из выхлопа

- Низкая компрессия в двигателе

- Снижение мощности и ускорения

- Стук поршня

Как часто нужно менять поршневые кольца?

Если ваш двигатель проехал более 100 000 км, то, возможно, пришло время замены поршневых колец.

Обычно поршневые кольца служат от 50 000 до 250 000 миль в зависимости от обслуживания.

В среднем срок службы поршневых колец составляет около 100 000 миль. И пришло время их заменить.

Может ли двигатель работать без поршневых колец?

Двигатель не может работать без поршневых колец, если вы не хотите быстро получить поврежденные и изношенные поршни и стенки цилиндра.

При работе без поршневых колец поршень и стенки цилиндра будут повреждены из-за ударов поршня и сильного контакта металла с металлом. Для дальнейшего чтения, вот наш пост о том, что произойдет, если вы запустите двигатель без поршневых колец.

Благодаря этому предотвращается износ ЦПГ двигателя

Благодаря этому предотвращается износ ЦПГ двигателя И если поврежденные кольца нуждаются исключительно в замене, то состояние поршней можно улучшить при помощи специальных антифрикционных покрытий – к примеру, MODENGY Для деталей ДВС.

И если поврежденные кольца нуждаются исключительно в замене, то состояние поршней можно улучшить при помощи специальных антифрикционных покрытий – к примеру, MODENGY Для деталей ДВС.