Технические характеристики двигателя ЯМЗ 238 — Лада мастер

Огромный опыт и солидная научно-производственная база позволили Ярославскому моторному заводу выстоять в условиях жесткой рыночной конкуренции. Несмотря на внушительное количество дизельной техники из стран Азии, которая отличается демпинговыми ценами и агрессивной рыночной политикой, моторы ЯМЗ на протяжении 40 лет исправно служат на грузовиках и специальной технике, нисколько не уступая лучшим образцам японских и американских производителей.

Содержание:

- Двигатели ЯМЗ для грузовой и специальной техники

- Моторы ЯМЗ 238, модельный ряд

- Ремонт и устройство двигателей ЯМЗ 238Ф

- Основные данные дизеля ЯМЗ 238

Двигатели ЯМЗ для грузовой и специальной техники

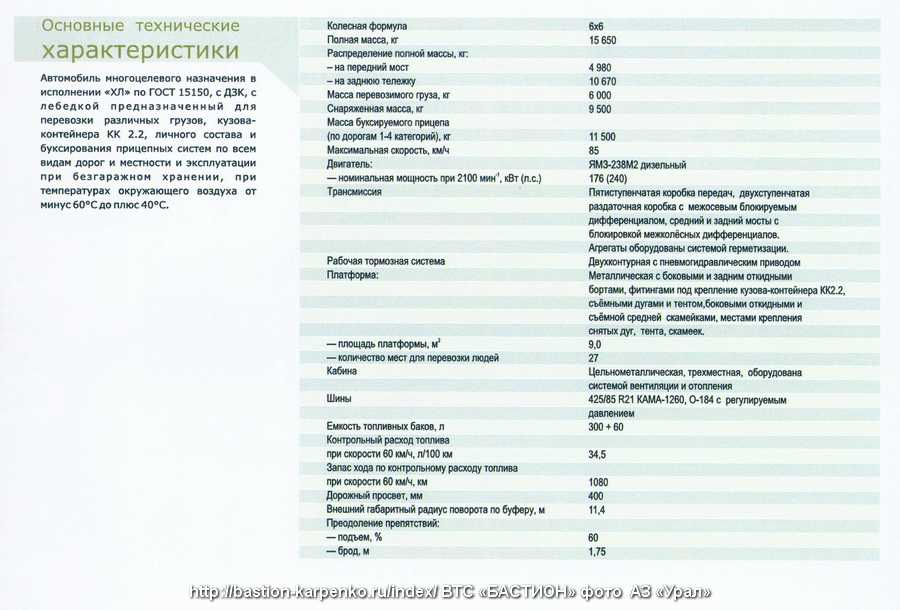

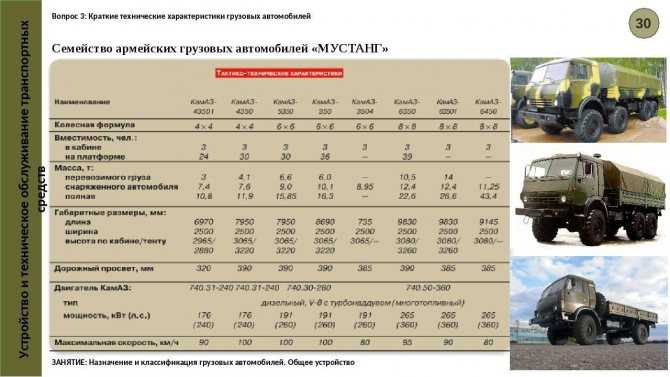

Моторы производства Ярославского моторного завода и силовые агрегаты, которые имеют в основе их конструкцию, выходят в нескольких вариантах, но независимо от конфигурации отмечают их стабильность в работе, надежность и неприхотливость в эксплуатации. Моторы ЯМЗ выпускаются как в V образном, так и в рядном исполнении. V6, V 8 и V 12 — самые востребованные двигатели для грузовой автомобильной техники. Есть варианты с турбиной, а также специально адаптированные версии под холодный и тропический климат. Сегодня используют около 13 разновидностей дизелей ЯМЗ, а количество модификаций — около 260.

Моторы ЯМЗ выпускаются как в V образном, так и в рядном исполнении. V6, V 8 и V 12 — самые востребованные двигатели для грузовой автомобильной техники. Есть варианты с турбиной, а также специально адаптированные версии под холодный и тропический климат. Сегодня используют около 13 разновидностей дизелей ЯМЗ, а количество модификаций — около 260.

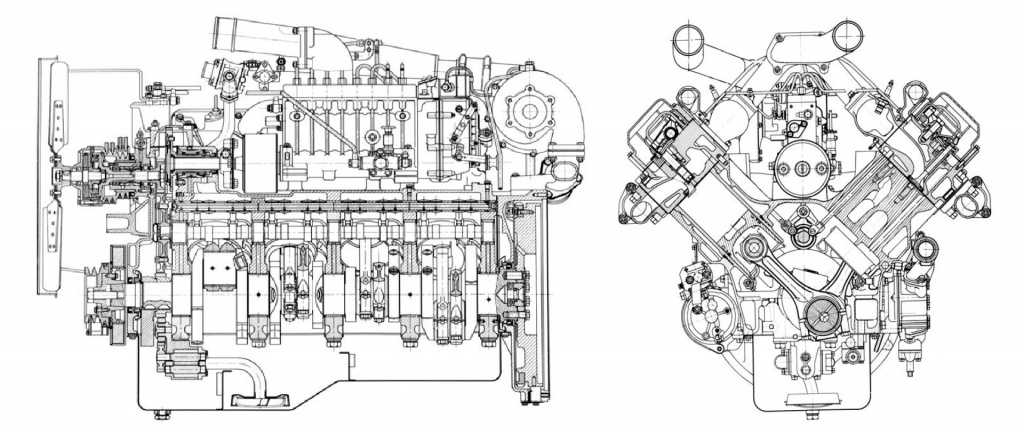

Используются моторы ЯМЗ в грузовых автомобилях МАЗ, Урал, КрАЗ, МЗКТ, практически на всех отечественных тракторах, комбайнах и автобусах, а также на ряде специальной техники. Двигатели ЯМЗ имеют рабочие объемы от 11 до 26 литров, в зависимости от применения, мощность может составлять от 150 до 800 лошадиных сил. В таблице приведены цены на силовые агрегаты ЯМЗ 238 и их применяемость.

Моторы ЯМЗ 238, модельный ряд

Самым применяемым силовым агрегатом в грузовиках и тракторах стал ЯМЗ 238 Евро 0. С точки зрения технологии 238-я модель очень похожа на 236, разве только конструкцией блока цилиндров и особенностями впускных и выпускных коллекторов. Модель 236 имеет шесть цилиндров и адаптированный коллектор, в то время, как 238 — модель восьмицилиндровая с особым впускным коллектором. В базе все модели ЯМЗ 238 не имеют турбонаддува. Мощность базового двигателя составляет 180 лошадиных сил у дефорсированной версии мотора, а наиболее мощная модель ЯМЗ 238М2 имеет 240 лошадиных сил. Эти двигатели нашли применение не только в автомобилях и автомобильных шасси.

Модель 236 имеет шесть цилиндров и адаптированный коллектор, в то время, как 238 — модель восьмицилиндровая с особым впускным коллектором. В базе все модели ЯМЗ 238 не имеют турбонаддува. Мощность базового двигателя составляет 180 лошадиных сил у дефорсированной версии мотора, а наиболее мощная модель ЯМЗ 238М2 имеет 240 лошадиных сил. Эти двигатели нашли применение не только в автомобилях и автомобильных шасси.

Техника, на которой применяется силовой агрегат ЯМЗ 238 довольно разнообразна:

- скреперы;

- грейдеры;

- бульдозеры;

- тракторы;

- путевые машины;

- сельскохозяйственная техника;

- автопоезда для подземных работ.

Ремонт и устройство двигателей ЯМЗ 238Ф

В автомобильной технике чаще всего применяются силовые агрегаты ЯМЗ 238 Н и ЯМЗ 238 Ф с турбонагнетателем. Первый мотор производился с 1974 года, второй с 1978. Эти двигатели устанавливали на грузовые автомобили МАЗ 516Б, 515Б второго поколения, на седельные тягачи МАЗ 504В и тягачи четвертого поколения 5432 и 6422.

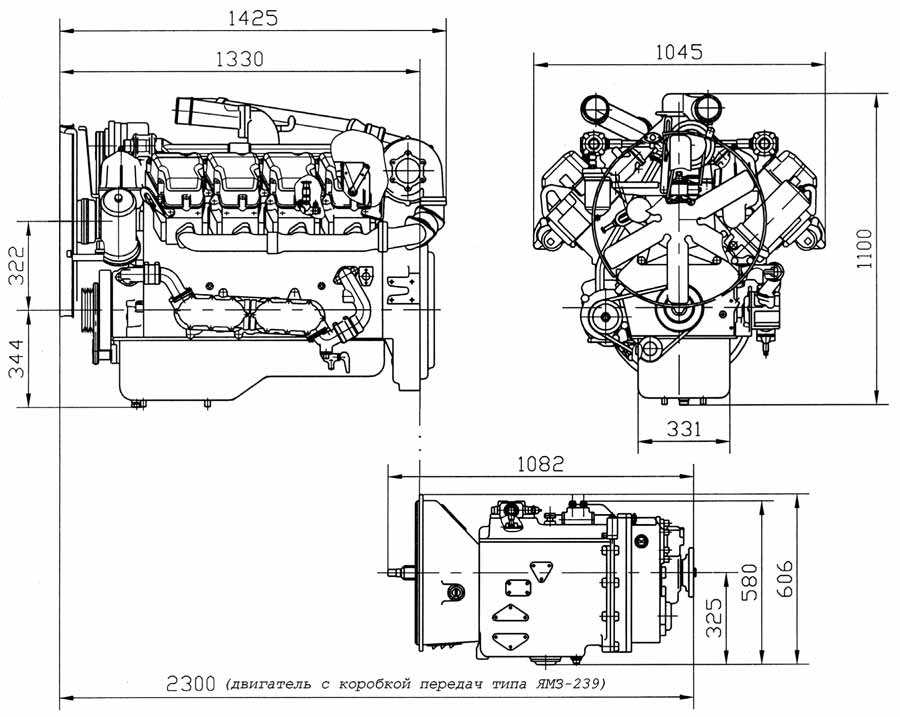

V-образный мотор устроен по классической схеме с углом развала цилиндров 90˚. Восьмицилиндровые силовые агрегаты ЯМЗ 238 имеют преимущества не только в мощности перед шестицилиндровым ЯМЗ 236. Они более сбалансированы в работе, что влияет на их ресурс. Более уравновешенный коленчатый вал модели 238 равномернее воспринимает нагрузку, что сказывается на износе коренных и шатунных шеек, коренных опор коленчатого вала. На двигателе ЯМЗ 238Ф установлена турбина, которая позволила поднять мощность двигателя до 350 лошадиных сил.

Компрессор установлен в задней части мотора над маховиком, а его рабочая ось перпендикулярна коленчатому вала двигателя. Блок цилиндров, головки и топливная аппаратура у этих двух двигателей одинакова. Отличия их только в системе выпуска и впускном коллекторе, в котором расположен турбонаддув ТКР14. Выпускные патрубки каждого из ряда цилиндров объединены в два рукава, которые подключены к входным отверстиям турбины. Лопаточный нагнетатель способен развивать давление во впускной системе до 0,18МПа

Основные данные дизеля ЯМЗ 238

Силовые агрегаты Ярославского завода заслужили репутацию мощного и неприхотливого в обслуживании силового агрегата. Технические характеристики двигателя ЯМЗ 238 приведены в таблице вместе со скоростными характеристиками на примере модели М2. На этом агрегате турбонаддув не предусмотрен.

Технические характеристики двигателя ЯМЗ 238 приведены в таблице вместе со скоростными характеристиками на примере модели М2. На этом агрегате турбонаддув не предусмотрен.

Дизель ЯМЗ 238М2 устанавливается, как правило, на самосвалах, дорожной и сельскохозяйственной технике, а также на других автомобилях, где применение турбонаддува экономически нецелесообразно. Восьмицилиндровые дизели имеют только одно слабое место — система фильтрации воздуха. Основной износ цилиндро-поршневой группы происходит как раз за счет абразивных кремниевых частиц, которые попадают в систему впуска.

Надежные дизели Ярославского завода соответствуют европейским нормам по выбросу вредных веществ, поэтому составляют достойную конкуренцию как европейским, так и азиатским брендам.

Основные параметры и характеристики двигателей ЯМЗ-238

Силовые агрегаты рассчитаны на эксплуатацию при температурах окружающего воздуха от минус 60ºС до плюс 50ºС, относительной влажности до 98% при температуре 25ºС, запыленности воздуха до 0,4 г/м3, а также на движение автомобиля в горных условиях на высоте до 4500 м над уровнем моря и преодоление перевалов до 4650 м над уровнем моря при соответствующем снижении мощностных и экономических показателей.

Длительный срок эксплуатации и надежная работа двигателя зависит от своевременного проведения технического обслуживания.

Работы по техническому обслуживанию являются профилактическими, поэтому их выполнение обязательно в установленные сроки.

Ежедневное техническое обслуживание проводится один раз в сутки.

Техническое обслуживание после обкатки двигателя.

Первое техническое обслуживание (ТО-1) выполняется через каждые 500 часов работы двигателя.

Второе техническое обслуживание (ТО-2) проводится через 1000 часов эксплуатации двигателя.

Сезонное техническое обслуживание проводится перед подготовкой к зиме и при переходе к лету.

Система охлаждения

Жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости

Оборудована термостатическим устройством для автоматического поддержания теплового режима работы двигателя

Водяной насос:

Центробежного типа, с ременным приводом

Вентилятор:

Шестилопастный, с шестеренчатым приводом и фрикционной муфтой включения вентилятора

Жидкостно-масляный теплообменник:

Пластинчатого или трубчатого типа. Оборудованы краником или пробкой для слива охлаждающей жидкости

Оборудованы краником или пробкой для слива охлаждающей жидкости

Термостаты:

С твердым наполнителем. Температура открытия 80ºС.

Электрооборудование

Однопроводная схема. Номинальное напряжение 24В

Генератор:

Переменного тока, с ременным двухручьевым приводом, с номинальным напряжением 28В.

Модель генератора определяется комплектацией.

Пусковое устройство:

Электрический стартер модели 25.3708-21 или AZF 4581 производства фирмы «Искра» (Словения), номинальное напряжение 24 В.

Допускается применение стартера СТ-142Д.

Для облегчения пуска холодного двигателя предусмотрено электрофакельное устройство

Масса незаправленного силового агрегата в комплектности поставки, кг:

С индивидуальными головками цилиндров:

- — без сцепления и коробки передач — 1250

- — со сцеплением — 1295

- — со сцеплением и коробкой передач — 1685

С общими головками цилиндров:

— без сцепления и коробки передач

- ЯМЗ-238БЕ — 1180

- ЯМЗ-238БЕ2 — 1215

- ЯМЗ-238ДЕ — 1180

- ЯМЗ-238ДЕ2 — 1215

— со сцеплением

- ЯМЗ-238БЕ — 1225

- ЯМЗ-238БЕ2 — 1260

- ЯМЗ-238ДЕ — 1225

- ЯМЗ-238ДЕ2 — 1260

— со сцеплением и коробкой передач

- ЯМЗ-238БЕ — 1580

- ЯМЗ-238БЕ2 — 1615

- ЯМЗ-238ДЕ — 1580

- ЯМЗ-238ДЕ2 — 1615

Заправочные емкости, л:

- система смазки — 32

- система охлаждения без объема водяного радиатора — 22

- муфта опереж.

|

Основные параметры и характеристики |

Модели силовых агрегатов |

|||

|---|---|---|---|---|

|

ЯМЗ-238БЕ |

ЯМЗ-238БЕ2 |

ЯМЗ-238ДЕ |

ЯМЗ-238ДЕ2 |

|

|

Тип двигателя |

Четырехтактный с воспламенением от сжатия и турбонаддувом |

|||

|

Число цилиндров |

8 |

|||

|

Расположение цилиндров |

V-образное, угол развала 90º |

|||

|

Порядок работы цилиндров |

1-5-4-2-6-3-7-8 |

|||

|

Направление вращения коленчатого вала |

Правое |

|||

|

Диаметр цилиндра, мм |

130 |

|||

|

Ход поршня, мм |

140 |

|||

|

Рабочий объем, л |

14,86 |

|||

|

Степень сжатия |

16,5 |

|||

|

Номинальная мощность, кВт (л. |

220 (300) |

243 (330) |

||

|

Частота вращения коленчатого вала при номинальной мощности, мин-1 |

2000 +50/-20 |

2100+50/-20 |

||

|

Максимальный крутящий момент, Н·м (кгс·м) |

1180 (120) |

|

1225 (125) |

1274 (130) |

|

Частота вращения при максимальном крутящем моменте, мин-1 |

1200 — 1400 |

1100 — 1300 |

1200 — 1400 |

1100 — 1300 |

|

Частота вращения холостого хода, мин-1:

|

2175 600±50 |

2340 |

2275 600±50 |

2340 650…700 |

|

Удельный расход топлива по скоростной характеристике, г/кВт·ч (г/л.

|

206,7 (152) 227 (167) |

195 (143) 223 (164) |

206,7 (152) 227 (167) |

195 (143) 230 (169) |

|

Удельный расход масла на угар в % к расходу топлива, не более |

0,5 |

0,2 |

0,5 |

0,2 |

|

Способ смесеобразования |

Непосредственный впрыск |

|||

|

Камера сгорания |

Неразделенного типа в поршне |

|||

|

Распределительный вал |

Один для обоих рядов цилиндров с шестеренчатым приводом |

|||

|

Фазы газораспределения: впускные клапаны

выпускные клапаны

|

20 40

66 20 |

21,5 31,5

63 29,5 |

20 40

66 20 |

21,5 31,5

63 29,5 |

|

Число клапанов на цилиндр |

Один впускной и один выпускной |

|||

|

Тепловые зазоры клапанов на холодном двигателе, мм |

0,25 — 0,30 |

|||

|

Система смазки Смешанная, с охлаждением масла в жидкостно-масляном теплообменнике: — под давлением смазываются подшипники коленчатого вала, распределительного вала, толкателей, осей коромысел, сферические поверхности штанг толкателей, топливный насос высокого давления, турбокомпрессор. Остальные трущиеся поверхности смазываются разбрызгиванием. |

||||

|

Масляный насос шестеренчатого типа, односекционный |

||||

|

Давление масла на прогретом двигателе в магистрали блока, кПа (кгс/см2):

|

400 — 700 (4 — 7) 80 (0,8) |

|||

|

Масляные фильтры Два: полнопоточный фильтр очистки с фильтрующим элементом и фильтр центробежной очистки |

||||

| Система охлаждения масла

С жидкостно-масляным теплообменником, который устанавливается на блок цилиндров двигателя слева |

||||

|

Давление масла открытия клапанов системы смазки, кПа (кгс/см2):

|

700 — 800 (7,0 – 8,0) 490 — 520 (4,9 — 5,2) 200 — 250 (2,0 — 2,5) |

|||

|

Система питания топливом |

Разделенного типа |

|||

|

Топливный насос высокого давления (ТНВД) с регулятором и топливоподкачивающим насосом |

Восьмисекционный, плунжерный, плунжеры золотникового типа:

|

|||

|

Основные параметры и характеристики |

ЯМЗ-238БЕ |

ЯМЗ-238БЕ2 |

ЯМЗ-238ДЕ |

ЯМЗ-238ДЕ2 |

|---|---|---|---|---|

|

Модель ТНВД |

807. (238БЕ-2) 807.1111006-50 (238БЕ-1) |

173.1111006-20 |

806.1111005-50 (238ДЕ-2) 806.1111006-50 (238ДЕ-1,-5,-10,-11) |

173.1111005-30 (238ДЕ2,-1,-3,-5,-8,-11) 173.1111006-30 (238ДЕ2-2,-6) |

|

Порядок работы секций топливного насоса |

1-3-6-2-4-5-7-8 |

|||

|

Регулятор частоты вращения |

Центробежный, всережимный |

|||

|

Топливоподкачивающий насос |

Поршневой с насосом ручной прокачки топлива |

|||

|

Форсунки |

Закрытого типа с многодырчатыми распылителями:

ЯМЗ-238ДЕ2 с общими головками цилиндров; — 51.1112010-01 на двигателях ЯМЗ-238ДЕ2 с индивидуальными головками |

|||

|

Давление начала впрыскивания форсунки, МПа (кгс/см2)

|

20,6+0,8 (210+8) — 261.1112010-11 26,5+0,8 (270+8) — 267.1112010-02 и 26,5+1,2 (270+12) — 204.1112010-50.01 26,5+1,2 (270+12) — 51.1112010-01 |

|||

|

Установочный угол опережения впрыскивания топлива

|

Устанавливается по меткам на маховике и корпусе ТНВД и составляет:

|

|||

|

Топливные фильтры:

|

Со сменным элементом (ЯМЗ-238БЕ, ДЕ), отстойник (ЯМЗ-238БЕ2, ДЕ2). Со сменным фильтрующим элементом. На крышке расположен перепускной клапан-жиклер. Давление открытия клапан-жиклера 20…40 (0,2…0,4) кПа (кгс/см2) |

|||

|

Система наддува |

Газотурбинный, одним турбокомпрессором, с радиальной центростремительной турбиной и центробежным компрессором |

|||

|

Турбокомпрессор (ТКР) |

Модель 122 или ТКР 100* |

|||

|

Давление наддува (избыточное) на номинальном режиме работы, кПа (кгс/см2) |

95 (0,95) |

110 (1,10) |

||

* – турбокомпрессор по конструкции аналогичен ТКР модели 122

Ремонт двигателя ЯМЗ-238

Дизельный двигатель ЯМЗ-238 (Ярославский моторный завод) устанавливается на многие коммерческие автомобили, в том числе на тяжелые тягачи МАЗ и КАМАЗ. Данная модель мотора заслужила широкое признание водителей, а все благодаря высокому крутящему моменту и надежной работе. Но все же двигатель, как и многие другие агрегаты, рано или поздно потребует ремонта. В этой статье мы рассмотрим процесс подготовки двигателя ЯМЗ-238 к ремонту.

Данная модель мотора заслужила широкое признание водителей, а все благодаря высокому крутящему моменту и надежной работе. Но все же двигатель, как и многие другие агрегаты, рано или поздно потребует ремонта. В этой статье мы рассмотрим процесс подготовки двигателя ЯМЗ-238 к ремонту.

Следует помнить, что перед отправкой агрегата на специальную площадку его необходимо тщательно промыть. И только после того, как все его составляющие будут лишены всевозможной пыли и грязи, можно переходить к следующим этапам.

Каждая ремонтная операция ЯМЗ-238 должна выполняться специальными инструментами и инструментами, которые должны применяться для конкретного вида работ. Например, запрессовка шарикоподшипников, втулок и роликов должна производиться на определенном съемнике. Если такого приспособления нет, детали можно демонтировать с помощью оправок. Ни в коем случае нельзя стучать по каким-либо деталям в надежде, что она снимется. Конечно, этот мотор хоть и кажется на первый взгляд огромным и массивным, но действия с применением кувалды и подобных инструментов могут привести к самым неприятным последствиям, вплоть до капитального ремонта двигателя ЯМЗ-238.

Характеристика всех парных частей состоит в том, что при удалении одной из них блок перестает функционировать должным образом. Поэтому при ремонте не перепутайте расположение парных деталей и еще хуже — забудьте об их установке. А к этой категории относятся такие запчасти, как штоки и втулки насосного насоса, кулачковый вал ТНВД, иглы форсунок и многие другие.

Одним из основных этапов подготовки ДВС к капитальному ремонту является его снятие с автомобиля. Этот процесс не любит ошибок, поэтому все, что вам нужно, это то, что указано в руководстве по эксплуатации грузовика. Тут стоит добавить, что снятие мотора лучше всего производить с помощью 4-х стальных крюков. А делается это следующим образом – четыре рым-болта цепляются за эти детали, и с помощью цепи и лебедки (или другого оборудования с подъемным механизмом) поднимается весь узел.

Также перед началом ремонтных работ стоит позаботиться о временном месте хранения двигателя. ЯМЗ-238 желательно устанавливать на любую подставку, но не стоит забывать о поддоне, который также уязвим к повреждениям.

И напоследок краткая инструкция по разборке этого узла:

- Аккуратно открутите болты на картере сцепления (важно не повредить карданный вал коробки передач).

- Отверните гайки на крышке сцепления и снимите нажимной диск.

- Вынимаем передний и средний диски (для двигателей ЯМЗ модификаций 238-К), а также ведомый (для всех остальных моделей двигателя).

- Снимаем с креплений стартер (есть 2 стяжных болта), генератор пневматических тормозов, его компрессор, а также крыльчатку вентилятора.

- Вынимаем воздушный фильтр и четыре боковые заглушки.

Оценка экономических потерь от погрешности измерения

Реферат

Многие предприятия, в том числе и ремонтные, сталкиваются с проблемой потерь из-за погрешностей измерений. Установлено, что на величину потерь от погрешности измерения влияют тип (погрешность) применяемого средства измерений, разброс контролируемого параметра (закон распределения, зона рассеяния), особенности технологического процесса. В статье представлена разработанная авторами обобщенная теоретико-математическая модель, описывающая порядок формирования потерь от погрешностей измерения. Разработанная модель адаптирована применительно к ремонтному производству на примере контроля диаметров коренных шеек коленчатого вала двигателя ЯМЗ-238. Апробация разработанной методики позволила определить потери от погрешности измерения при контроле диаметров впадин шеек коленчатого вала с помощью различных измерительных приборов. Установлено, что наибольшие потери получаются при использовании средств измерений с наибольшей погрешностью, а наименьшие – с наименьшей погрешностью. Применение более точного измерительного прибора вместо рекомендованного позволит снизить потери от погрешности измерения при входном контроле новых коленчатых валов в ремонтной мастерской более чем на 77 %.

В статье представлена разработанная авторами обобщенная теоретико-математическая модель, описывающая порядок формирования потерь от погрешностей измерения. Разработанная модель адаптирована применительно к ремонтному производству на примере контроля диаметров коренных шеек коленчатого вала двигателя ЯМЗ-238. Апробация разработанной методики позволила определить потери от погрешности измерения при контроле диаметров впадин шеек коленчатого вала с помощью различных измерительных приборов. Установлено, что наибольшие потери получаются при использовании средств измерений с наибольшей погрешностью, а наименьшие – с наименьшей погрешностью. Применение более точного измерительного прибора вместо рекомендованного позволит снизить потери от погрешности измерения при входном контроле новых коленчатых валов в ремонтной мастерской более чем на 77 %.

Ключевые слова: Потери от погрешности измерения, погрешность измерения, измерение линейных размеров

Введение

Измерительные процессы являются неотъемлемой частью любого технологического процесса, они необходимы для контроля качества и принятия управленческих решений. Любой результат измерения содержит ошибку. Из-за наличия погрешностей измерения и разброса контролируемых величин возможны погрешности 1-го и 2-го рода, эти погрешности приводят к потерям. Потери из-за ошибки измерения классифицируются следующим образом:

Любой результат измерения содержит ошибку. Из-за наличия погрешностей измерения и разброса контролируемых величин возможны погрешности 1-го и 2-го рода, эти погрешности приводят к потерям. Потери из-за ошибки измерения классифицируются следующим образом:

- потери из-за погрешности измерений — при измерении контрольных параметров оборудования, итоговом контроле и контроле качества продукции;

- потери, возникающие из-за погрешностей измерений при осуществлении расхода, учета и дозирования;

- потери, отклонения от отклонений параметров технологического процесса от оптимальных показателей из-за погрешностей измерений.

Применительно к контролю размеров деталей вероятность ошибок 1-го и 2-го рода приводит к тому, что часть исправных деталей может быть забракована, а часть бракованных попадает в исправные. Кроме того, потери от погрешностей измерений могут иметь и более серьезные последствия, когда на основании информации об объекте контроля делается вывод о партии деталей или изделий (Чиу и др. , 2021; Размхахет и др., 2021).

, 2021; Размхахет и др., 2021).

Постановка проблемы

Многие предприятия, в том числе ремонтные мастерские, терпят убытки из-за ошибок измерения, ошибок чтения или плохого управления системами сбора данных (Alves et al., 2006; Chang & Hoi, 2001). В современных исследованиях вопросы, связанные с оценкой потерь от погрешностей измерений, рассматриваются с позиций оценки рисков и возможностей процесса (Коксал и др., 2013; Коксой и др., 2019). Такой подход позволяет рассматривать процессы измерений как процессы системы управления предприятием и управлять ими в соответствии с требованиями ИСО 9.001 (Леонов, Шкаруба, 2020а). Анализ существующих методов расчета потерь из-за погрешности измерения показал, что все они носят чисто теоретический характер и не учитывают специфики конкретного технологического процесса (Ву, 2013). Особенностью современного машиностроительного производства является назначение таких допусков, которые позволяют обеспечить определенный запас точности в соединениях (Леонов, Шкаруба, 2019; Леонов и др. , 2020в), а также необходимую точность размерных цепей (Ерохин и др.). и др., 2021), но при этом происходит снижение допусков, повышение точности обработки и, как следствие, необходимость применения более точных измерительных приборов.

, 2020в), а также необходимую точность размерных цепей (Ерохин и др.). и др., 2021), но при этом происходит снижение допусков, повышение точности обработки и, как следствие, необходимость применения более точных измерительных приборов.

Объектом исследования являются измерения, проводимые при контроле линейных размеров деталей в ремонтном производстве. Предметом исследования являются экономические потери от погрешностей измерений.

Исследовательские вопросы

В ходе исследования были заданы следующие вопросы:

- Какие факторы влияют на размер потерь из-за ошибки измерения?

- Как математически описать порядок формирования потерь применительно к реальному объекту измерения?

- Каковы экономические потери от погрешностей измерений при контроле реального объекта в ремонтном производстве?

Цель исследования

Ответы на поставленные вопросы позволят решить выявленные проблемы, разработать и апробировать методику оценки экономических потерь, возникающих от погрешностей измерений на каждом этапе контроля в ремонтном производстве.

Методы исследования

В исследовании использовались теоретические и экспериментальные методы. Составлены и проанализированы математические модели влияния погрешностей измерения на результаты сортировки деталей в ремонтном производстве. Для обработки экспериментальных данных использовались методы теории вероятностей, математической статистики, стандартные и специально разработанные алгоритмы, а также компьютерная программа, разработанная в среде Delthe7.

Находки

Теоретические обоснования потерь от ошибок измерения

Погрешность измерения при входном контроле материалов и контроле продукции в технологическом процессе приводит, во-первых, к ложной отбраковке и утрате годных материалов или продукции, во-вторых, к пропуску негодных материалов и полуфабрикатов для дальнейшей переработки, что приводит к излишним затратам на последующие технологические и контрольные операции.

Ошибка выходного контроля влияет на потери из-за ложной браковки готовой продукции или потери, связанные с переходом бракованной продукции к потребителю. Погрешность измерения параметров технологического процесса определяет процент выхода годной продукции на данной технологической операции.

Погрешность измерения параметров технологического процесса определяет процент выхода годной продукции на данной технологической операции.

Периодичность контроля накладывает отпечаток на количество забракованных и пропущенных изделий, в том числе ложно забракованных и пропущенных бракованных.

Объем контролируемого объекта определяет (вместе с характеристиками контролируемого параметра продукции и погрешностью измерения) вероятности принятия решений при контроле, а, следовательно, долю бракованной и принятой продукции.

Количество измеряемых параметров при контроле определяет методы расчета вероятностных характеристик и всех вышеперечисленных последствий контроля.

Зависимость годовых потерь от погрешности измерения можно получить в результате (Леонов, Шкаруба, 2020а):

- проведение должным образом спланированного активного факторного эксперимента;

- теоретический анализ технологического процесса, параметры которого измеряются при контроле процесса;

- моделирование процедуры оптимизации режима технологического процесса с использованием вычислительной техники.

В общем виде годовые потери от погрешности измерения при контрольной операции рассчитываются по формуле

л с знак равно Б · н · л н + м · л м (1)

где – общее количество продукции, подлежащей контролю в течение года, шт.; – доля ложно забракованных изделий от общего количества; – средние потери от ложной браковки продукции, руб./шт.; – доля бракованной продукции, признанной годной; – убытки, вызванные попаданием бракованной продукции в производственный процесс или к потребителю, руб./шт.

Формула (1) описывает только общее понятие потерь. Рассмотрим формирование этих потерь на более глубоком уровне. Экономические потери, связанные с возникновением ошибок контроля, обусловлены появлением бракованной продукции на данной технологической операции и определяются как потери от брака этой продукции на последующих технологических или контрольных операциях с учетом вероятности их обнаружения на каждой операция:

л м знак равно ∑ я знак равно 1 к л г я ⋅ п я + л с с ⋅ п Дж (2)

, где – потери при обнаружении брака изделия на последующей операции, руб. /шт.; – вероятность обнаружения бракованного изделия на технологической или контрольной операции; – количество контрольных или технологических операций, при которых возможно выявить брак изделия, возникающий при данной технологической операции; – убытки предприятия при предъявлении претензии или штрафа в случае обнаружения у потребителя недостатка, руб./шт.; – вероятность обнаружения бракованного товара на операциях выходного контроля или у потребителя.

/шт.; – вероятность обнаружения бракованного изделия на технологической или контрольной операции; – количество контрольных или технологических операций, при которых возможно выявить брак изделия, возникающий при данной технологической операции; – убытки предприятия при предъявлении претензии или штрафа в случае обнаружения у потребителя недостатка, руб./шт.; – вероятность обнаружения бракованного товара на операциях выходного контроля или у потребителя.

Потери, связанные с неверными ошибками отбраковки, не имеют единой формулы расчета. Во-первых, это связано с тем, что данная категория может иметь качественно разные характеристики (неправильно забракованные детали, попадающие в группу неустранимых дефектов, неправильно забракованные детали, попадающие в группу исправимых дефектов) и, во-вторых, потери будут зависеть от вид операционного контроля и его место в технологическом процессе (промежуточный контроль или итоговый контроль готовой продукции).

Экономические потери на промежуточных обработках в результате задержки годовой части потребления:

на случай попадания в группу неустранимых дефектов

л с г я с знак равно С п — С с м · п я (3)

где – стоимость детали для операции, руб. ; – остаточная стоимость (стоимость металлолома), руб. в группе устранимого дефекта

л

я

г

я

с

знак равно

С

с

·

п

я

(4)

; – остаточная стоимость (стоимость металлолома), руб. в группе устранимого дефекта

л

я

г

я

с

знак равно

С

с

·

п

я

(4)

где – стоимость устранения дефекта, руб.

Экономические потери при итоговом контроле готовой продукции, когда исправные детали забраковывались из-за влияния погрешностей измерений:

для случая попадания в группу исправимого дефекта:

л с г ф с знак равно С р с · п я (5)

где — затраты на перепроверку (разборку) или доработку изделия, руб.

в группу неустранимого дефекта:

л я с ф с знак равно л л с · п я , (6)

где — потери от брака одного товара, численно равные, в соответствии с порядком реализации брака:

разница между низшей категорией качества и стоимостью запчастей:

= – , (7)

, где – отпускная цена продукции, руб. ;

;

себестоимость товара минус остаточная стоимость:

= – , (8)

где – вероятность того, что деталь будет хорошей.

Методика оценки потерь от погрешности измерения при контроле диаметров шеек коленчатого вала

Формулы (1) — (8) носят обобщенный характер, поэтому для расчета потерь от погрешностей измерения эти формулы необходимо адаптировать с учетом специфики технологического процесса. Составим методику оценки потерь на примере контроля диаметров шеек коленчатого вала при капитальном ремонте двигателей.

Новые коленчатые валы, поставляемые на приобретение деталей, сборочных единиц и узлов, подлежат контролю. Ошибки, возникающие в этой операции из-за погрешностей измерения, приводят к потерям. Валы, не соответствующие требованиям точности изготовления, возвращаются поставщику, в том числе ошибочно забракованные. Поэтому при расчете потерь учитываем только потери от ошибок, связанных с бракованными валами, принятыми за исправные. Эти потери рассчитывают по формуле

Эти потери рассчитывают по формуле

л м с ф знак равно л п п · п п п + л ф с · п ф с + л с с · п с с (9)

, где – потери при выявлении брака вала на стадии комплектования и сборки деталей, сборочных единиц и агрегатов, руб.; – потери при обнаружении дефектного вала при обкатке и испытаниях (выходной контроль).

л п п знак равно Б н ⋅ п г грамм ⋅ С п п ( 10 ) л ф с знак равно Б н ⋅ п г грамм ⋅ 1 — п п п ⋅ С п п + С ф с ( 11 ) л с с знак равно Б н ⋅ п г грамм ⋅ 1 — п ф с — п ф с ⋅ п п п ⋅ С р с + С с с ( 12 )

, где – количество новых коленчатых валов, поступивших на контроль, руб. ; – вероятность того, что бракованный вал будет отнесен к группе годных валов, поступающих на комплектацию; – затраты на комплектацию и сборку деталей, сборочных единиц и агрегатов, руб.; – стоимость обкатки и испытаний двигателя, руб.; – расходы по штрафам и рекламациям потребителя, руб.

; – вероятность того, что бракованный вал будет отнесен к группе годных валов, поступающих на комплектацию; – затраты на комплектацию и сборку деталей, сборочных единиц и агрегатов, руб.; – стоимость обкатки и испытаний двигателя, руб.; – расходы по штрафам и рекламациям потребителя, руб.

Исследование зависимости потерь от погрешности измерения при контроле главных диаметров шеек коленчатого вала

Для проверки методики отобрано 100 коленчатых валов от двигателей ЯМЗ-238 НБ. Параметры исследуемых деталей приведены в таблице 1.

Таблица 1 – Параметры коренных шеек коленчатых валов двигателей ЯМЗ-238 НБ Посмотреть полный размер >Произведена предварительная оценка разброса размеров коренных шеек коленчатого вала. Определены закон распределения и стандартное отклонение.

Для исследования зависимости потерь от погрешности измерения при контроле диаметров впадин шеек коленчатого вала было выбрано несколько средств измерений, несколько средств измерений с разной точностью. В технических требованиях к капитальному ремонту двигателей рекомендовано использовать микрометры для измерения диаметров шеек коленчатого вала. Поэтому в качестве основного измерительного прибора был принят гладкий микрометр типа МК.

В технических требованиях к капитальному ремонту двигателей рекомендовано использовать микрометры для измерения диаметров шеек коленчатого вала. Поэтому в качестве основного измерительного прибора был принят гладкий микрометр типа МК.

Для сравнения с базовым средством измерений выбраны: один СИ с увеличением погрешности и четыре — с погрешностью меньше, чем у базового средства измерений. Все выбранные измерительные приборы универсальны и используются при работе в руках. Выбранные средства измерений и их метрологические характеристики приведены в таблице 2.

Таблица 2 — Метрологические характеристики средств измерений для контроля коренных шеек коленчатого вала ЯМЗ-238НБ Посмотреть полный размер > Исходные данные для расчета зависимостей (9) — (12) представили в табл. 3. Результаты расчетов свели в табл. 4. Для расчета вероятности признания дефектной шейки коленчатого вала годной была использована специальная компьютерная программа использовали (Леонов, Шкаруба, 2020b).

На основании расчетных данных построены графические зависимости (рисунок 1) потерь от погрешности измерения.

Рисунок 1: Зависимость потерь от погрешности измерения при контроле коренных шеек коленчатого вала двигателя ЯМЗ-238 Посмотреть полный размер > Из графиков, представленных на рисунке 1, видно, что наибольшие потери получены при использовании средств измерений с наибольшей погрешностью, а наименьшие — с наименьшей погрешностью. Процентное соотношение удельных составляющих потерь от погрешности измерений остается постоянным и не зависит от средств измерений. Наибольшая доля погрешности измерения приходится на потери при обнаружении у потребителя бракованного товара (51,6%). Применение более точного средства измерения (СР-125-0,002) вместо рекомендованного (МК-125) позволит снизить потери от погрешности измерения более чем на 77 %.

Применение более точного средства измерения (СР-125-0,002) вместо рекомендованного (МК-125) позволит снизить потери от погрешности измерения более чем на 77 %.

Заключение

Проведенное исследование позволило выявить проблемы, возникающие на предприятиях из-за погрешностей измерений. Установлено, что на величину потерь от погрешности измерения влияют тип (погрешность) применяемого средства измерений, разброс контролируемого параметра (закон распределения, зона рассеяния), особенности технологического процесса. .

С учетом влияющих величин составлена обобщенная математическая модель, описывающая порядок формирования потерь. Составленная модель адаптирована применительно к ремонтному производству на примере контроля диаметров коренных шеек коленчатого вала двигателя ЯМЗ-238. Апробация разработанной методики позволила определить потери от погрешности измерения при контроле диаметров впадин шеек коленчатого вала с помощью различных измерительных приборов. В результате исследования установлено, что наибольшие потери получаются при использовании средств измерений с наибольшей погрешностью, а наименьшие — с наименьшей погрешностью.

Каталожные номера

Алвес Р., Казанова П., Кирогас Э., Равело О. и Хименес В. (2006). Снижение нетехнических потерь за счет модернизации и обновления систем измерения. Труды конференции и выставки IEEE-PES по передаче и распределению в Латинской Америке, 1-3, 256.

Академия Google

Перекрестная ссылка

Чанг, К.Т.К.Ф., и Хой, Л.В.С. (2001). Ошибки измерения и анализа. Международное общество технологов сахарного тростника, 1, 345-346. https://api.semanticscholar.org/CorpusID:127774091

Чиу, Ю.С.П., Чиу, Т., Пай, Ф.Ю., и Ву, Х.Ю. (2021). Производитель-ритейлер включил проблему EPQ для нескольких позиций с отсроченной дифференциацией, ускоренной ставкой для общих деталей, множественной поставкой и браком.

Международный журнал промышленных инженерных вычислений, 12(4), 427-440.

Международный журнал промышленных инженерных вычислений, 12(4), 427-440.Академия Google

Перекрестная ссылка

Ерохин М., Леонов О., Шкаруба Н., Амелин С. и Бодунов Д. (2021). Применение анализа размеров для расчета общего смещения между уплотнением и валом. Журнал машиностроения и надежности, 50 (6), 524-529.

Академия Google

Перекрестная ссылка

Коксал Г., Тасели А., Долгун Л. Э. и Батмаз И. (2013). Влияние ошибки инспекции на качество и потери производителя: случай номинальной характеристики качества лучшего типа и доработка. Европейский журнал промышленной инженерии, 7(4), 497-528.

Академия Google

Перекрестная ссылка

1504/EJIE.2019.10022252″ data-itc-referenceid=»B6″>Леонов О., Шкаруба Н. (2019). Параметрическая модель разрушения для расчета допуска на посадку соединений с зазором. Журнал трения и износа, 40 (4), 332-336.

Академия Google

Перекрестная ссылка

Леонов О. и Шкаруба Н. (2020a). Расчет допуска посадки с помощью параметрической модели разрушения соединения. Журнал машиностроения и надежности, 49(12), 1027-1032.

Академия Google

Перекрестная ссылка

1088/1742-6596/1679/5/052081″ data-itc-referenceid=»B9″>Леонов О., Шкаруба Н. и Катаев Ю. (2020c). Измерительный метод управления рисками на машиностроительных предприятиях. Журнал физики: Серия конференций, 52060.

Академия Google

Перекрестная ссылка

Размха М., Гильде Б. С. и Ахмади Дж. (2021). Экономический план исправления однократных планов выборочного контроля с помощью номинационной выборки Maxima при наличии ошибок проверки. Коммуникации в статистическом моделировании и вычислениях, 50 (1), 217-233.

Коксой О., Эрген П. и Зейбек М. (2019). Новая функция потерь с правым уклоном в оценке рисков процесса. Европейский журнал промышленной инженерии, 13(4), 536-551.

Академия Google

Перекрестная ссылка

Леонов О., Шкаруба Н. (2020b). Теоретические основы выбора мер измерения при контроле линейных размеров. Журнал физики: Серия конференций, 52081.

Академия Google

Перекрестная ссылка

с.)

с.) с.·ч):

с.·ч): до ВМТ

до ВМТ

1111005-50

1111005-50 1112010-11 на двигателях ЯМЗ-238БЕ, ЯМЗ-238ДЕ;

1112010-11 на двигателях ЯМЗ-238БЕ, ЯМЗ-238ДЕ;

Международный журнал промышленных инженерных вычислений, 12(4), 427-440.

Международный журнал промышленных инженерных вычислений, 12(4), 427-440.