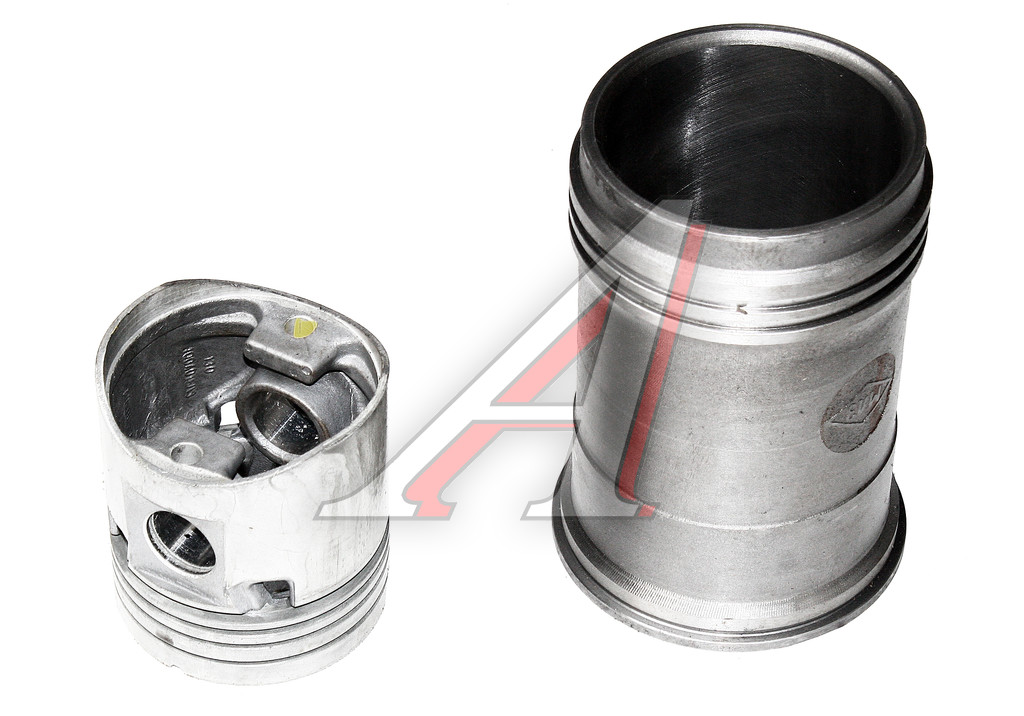

Поршневая группа ЗиЛ 130, ЗиЛ-508.10 (Полный комплект Г+П+К+П+РТИ)

Поршневая группа ЗИЛ 130

Описание:

| Поршневая ЗиЛ-130 | |

|---|---|

| Применение | ЗИЛ-130, ЛАЗ-695 |

| Двигатель | ЗИЛ-130 |

| Состав |

|

| Исполнение | только 4К (3 компрессионных кольца, 1 маслосъемное) |

| Камера сгорания | цилиндрическая, с рассекателем |

| Размеры | 100 мм |

| Поршень | 130-1004015П-А3 |

| Гильза | 130-1002021-А2 |

| Кольца | СТ-130-1000101 |

| Палец | 130-1004020 |

| Состояние | новое |

| Вес | 5,25 кг |

Поршневая группа ЗИЛ-130 включает в себя целый комплект деталей: гильзу, поршень, кольца, палец и РТИ. Без этих составляющих невозможна нормальная работа поршневого двигателя. Выбирайте гильзы, кольца и другие детали только у официального поставщика, и вам не придется сталкиваться с проблемами при управлении транспортным средством.

Без этих составляющих невозможна нормальная работа поршневого двигателя. Выбирайте гильзы, кольца и другие детали только у официального поставщика, и вам не придется сталкиваться с проблемами при управлении транспортным средством.

Назначение и функциональные особенности

Поршневая ЗИЛ-130 — группа, образующаяся комплексом деталей. Такая система необходима для:

- передачи показаний о давлении газа на коленвал двигателя;

- уплотнения полости цилиндра над поршнем с целью предотвращения прорыва газа в область картера.

Выполняемые поршневой группой функции крайне важны и позволяют обеспечить нормальную работу всей системы. Водитель может получать представление о состоянии двигателя, анализируя, насколько хорошо выполняется уплотняющая функция.

Работа поршневой группы происходит в сложных условиях, при высоких температурах и низком отводе тепла. Поршневая ЗИЛ-130 выдерживает эти нагрузки, поскольку обладает высокой тепловой напряженностью.

Технические характеристики

Поршневая группа ЗИЛ имеет следующие технические характеристики:

- диаметр — 100 мм;

- вес — 5,15 кг;

- исполнение — 3К (1 маслосъемное кольцо, 2 компрессионных).

Основная часть механизма — поршень, который состоит из направляющей и головки. Направляющую часть называют также юбкой. Чтобы установить оборудование, необходимо просверлить в юбке отверстие, в котором будет установлен поршневой палец.

Юбка — это не только направляющая часть, но и защитный элемент, принимающий на себя давление и увеличивающий силу трения, за счет чего повышается нагрев как самого поршня, так и цилиндра.

Поршни выполнены из легированного, жаропрочного сплава, очищенного от примесей, и имеют одно очевидное преимущество перед другими видами оборудования — фосфатированную поверхность. Эта особенность дает деталям необходимую прочность и предотвращает образование прихватов. Кроме того, обработка пальцев выполнена с высокой точностью, что обеспечивает оптимальный зазор между поршнем и пальцем, повышая способность двигателя противостоять высоким температурным перегрузкам и износу.

Купить качественную поршневую можно в нашем интернет-магазине недорого с доставкой. По всем вопросам обращайтесь к нашим менеджерам.

Читать далее

Поршневая группа ЗиЛ-130 (гильза, поршень, кольца, палец, РТИ) отзывы

Відправка замовлень накладеним платежем службами вантажоперевезень «Нова Пошта», «Justin», «АвтоЛюкс», «Делівері», «САТ» без передоплати.

Готівковий та безготівковий розрахунок (з ПДВ). Детальніше про способи оплати.

Доставка вашого замовлення по Україні здійснюється службами вантажоперевезення «Нова Пошта», «Justin», «АвтоЛюкс», «Делівері», «САТ».

При замовленні до 13:00 замовлення відправляється у той же день. Все про доставку.

Гарантія є на весь перелік запчастин та товарів. Термін гарантії залежить від умов виробника. Гарантія від 1 до 24 місяців з дня продажу (дата прописується в гарантійному талоні).

Все про гарантії.

Поршень в сборе двигателей 3M3-53 и ЗИЛ-130

Ремонт движка решил разбить на 2 этапа: поршневая и головка блока.

Поршневая. Снял с движка. Разложил на ДСП, соблюдая очерёдность.

Визуально оценил состояние вкладышей и шеек коленовала. Измерил микрометром посадки на коленовале, и нутромером внутренний диаметр вкладышей шатунов в сборе. Размер в допуске. Измерил нутромером гильзы блока, микрометром поршневую. В допуске. Износ поршневой очень маленький, похоже недавно меняли. Поршневая костромская. На поршнях сбоку какое то напыление, изготовление понравилось. Качественно. Зазоры между кольцами и канавками на поршне в норме. Гильзы в очень хорошем состоянии. Кольца тоже. Нашим легче. Под замену 1 болт на шатуне – просажена резьба.

Приступаю к взвешиванию. Признаться грешил на поршни. Думал придется их подпиливать. Ан нет, фантазии одно — а практика другое. Все замеры записывал на бумажку. Сначала хотел взвесить комплекты полностью. Не вышло. Поршень с шатуном и пальцем весит больше 5 кг. «Error, однако». Сказали бытовые весы. Стал вешать по отдельности.

Поршень с шатуном и пальцем весит больше 5 кг. «Error, однако». Сказали бытовые весы. Стал вешать по отдельности.

Поршни с пальцами и шатунами (без колец)

1 цилиндр 2 цилиндр 3 цилиндр 4 цилиндр 4819 гр. 4825 гр. 4708 гр. 4879 гр.

Замки с болтами и гайками.

1 цилиндр 2 цилиндр 3 цилиндр 4 цилиндр 946гр. 957гр. 985гр. 1025гр.

1 цилиндр 2 цилиндр 3 цилиндр 4 цилиндр 5765 гр. 5782 гр. 5693 гр. 5904 гр.

Максимальный разновес 5904гр. – 5693 гр. = 211гр.

Японский бог! 211 грамм! Морально я был готов к 30-40))

Вот откуда вибрация! (Про динамическую балансировку коленовала, я пока молчу.)

Гмм, но что же даёт такую разницу? Интересно. Взвешиваю дальше.

Разница веса поршней составила 1 грамм. Сразу обратил внимание, что они качественно сделаны. Разница веса поршневых пальцев — 16 грамм. (казалось бы откуда?) Поршневые кольца – разница 1 грамм. А дело было — в шатунах, (хотя на первый взгляд все они одинаковые.) (Спасибо за подсказку камраду sergiyko45)

Этап подгонки по весу.

Взял среднюю болгарку с зачистным кругом. Начал с пальцев, определил вес самого маленького. Пометил, отложил. Это эталон. Остальные подтачивал с торцев, стараясь выбирать полукруглую лунку и не уменьшить длину пальцев.

Больше там выбирать негде. Может изнутри? Но это прочность уменьшит. Круг поставил с маленьким диаметром. С шатунами пришлось конкретно повозиться. Снимать металла пришлось много. Любимчиком, понятное дело, стал лёгкий шатун с цилиндра №3. Он удостоился надписи белым маркером на боку.) Походу пиления и точения, пришло, некое понимание. Важно ведь не только выровнять их по весу, в целом. (А вес не мал — почти 2.5 кг на шатунного брата, в сборе 5 кг. И такие тяжёлые балдени с огромной скоростью ходят вверх вниз, относительно оси коленовала). Надо постараться уравновесить центры масс. То есть постараться подогнать область замка по весу у всех шатунов, и область у поршневого пальца. Сделал я это так. Выровнял по весу все съёмные замки. Затем подобрал брусочек, высотой с весы. Положил шатун боком на брусок, так чтобы центр в области поршневого пальца приходился на центр весов.

Положил шатун боком на брусок, так чтобы центр в области поршневого пальца приходился на центр весов.

Подвешивать я их не стал. Посчитал, что ложить в одном положении — будет точнее. Ещё обратил внимание, что при развороте на 180 градусов (относительно продольной оси), получается разное значение веса. То есть они ещё и относительно вертикальной оси симметрии, разные по весу. Сделал табличку. 8 значений веса. 4 в одном положении, 4 в другом. Если показывает большее значение, точу сверху. Подогнал по весу. Затем взялся за более тяжёлые области – низ (область замков). Металл убирал симметрично с боков. На фотках видно.

Возился с шатунами долго, 4-5 часов. В итоге получил огромное моральное удовлетворение от сделанной работы. И чёрные козявки в носу, от абразива болгарки))

К сожалению, динамическую балансировку коленовала с корзиной в нашем городе Кирове не делают. Я не нашёл ни одной фирмы. Стыд и позор тем, кто у нас движками занимается. Раньше делали в Пасеговском авторемонтном заводе. Но по данным разведки, там сейчас куча мелких фирм и такой услуги нет. Абыдно, а я хотел. С другими городами связываться – это долго. Покупать или городить стенд ради одного движка, это борщ.

Но по данным разведки, там сейчас куча мелких фирм и такой услуги нет. Абыдно, а я хотел. С другими городами связываться – это долго. Покупать или городить стенд ради одного движка, это борщ.

доп1. забыл упомянуть. Прошень надо нагревать до 200 градусов для вставки поршневого пальца. Я делал так. Включаю электрическую однокомфорочную плитку на максимум. ставлю поршень дном на спираль. Сверху металлическую кастрюлю, как колпак. Она не даёт рассеиваться теплу. Когда появляется характерный запах горелого масла, снимаю поршень шипцами и несу к тискам. На тисках заранее всталены алюминевые уголки в губки. Губки разведены на 5 см. Ложу поршень боком, подвожу шатун, вставляю палец. Палец входит легко.

Технические характеристики

Мотор ЗИЛ 130 имеет форму V-образной восьмерки, которая часто применялась на советских грузовиках. Это считается третий двигатель по надежности, после ЯМЗ и КАМАЗ. Данный силовой агрегат также устанавливался на грузовики ГАЗ 53, как переделка, но широкого применения эта доработка не нашла.

Основные технические характеристики:

| Наименования | Характеристика |

| Завод выпуска | Имени Ленина |

| Модель | 130 |

| Тип питания | Бензин/Газ |

| Объем | 6.0 литра (5969 см куб) |

| Мощностные характеристики | 150 лошадиных сил |

| Количество цилиндров | 8 |

| Количество клапанов | 16 |

| Расход на 100 км, литров | 32 |

| Диаметр цилиндра | 100 |

| Степень сжатия | 6,5 — 6,7 |

| Впрыск | Карбюратор |

| Охлаждение | Жидкость |

Сам корпус силового агрегата был выполнен из чугуна. Основная масса блоков цилиндра того времени исполнялась именно из этого материала, поскольку он был дешевый и легко обрабатывался. А вот головка блока уже была сделана с алюминия, а точнее легкого алюминия (в состав входил свинец и железо, но не более 1%).

В основном такие двигатели были предназначены для низкооктанового бензина А-76 или А-80. С удорожанием горючего, многие автопарки стали переводить эти моторы на газ, поскольку это было выгоднее с экономической стороны, даже при расходе в 40 литров пропана или бутана на каждые 100 км пробега.

Двигатель ЗИЛ 130 – устройство

В состав устройства входят такие элементы:

Остов, мотора по размерам больше остальных деталей, изделие используется как основа, на которую крепят узлы. Сплав изделия, чугун повышенного качества. В основу ставятся мокрые цилиндры, уплотнённые вверху для предотвращения сдвига по оси, нижняя часть зажимается резиновыми обручами. Пустоты, в которых циркулирует жидкость, разделены сечениями, образующими закрытые полости для увеличения жёсткости. Конструкция добивается ресурса на уровне 200000км пробега.

- Толщина / высота цилиндра, (мм) -7,5/188,5;

- Материал верхней вставки и глубина установки, (мм) – чугун стойкий к коррозии, 50.

Вытеснитель трансформирует газовый напор в функционирование механизма. Делается это с участием пальца вытеснителя, шатуна и коленчатого вала. Сплав изделия – алюминий, верх имеет канавки, для монтажа колец. Низ вытеснителя служит направлением для перемещения цилиндром. Низ оснащён утолщениями с отверстием, в которое устанавливают палец. Что бы минимизировать трение, верхнюю прорезь кольца размещают в обруче из чугуна. Для притирки, вытеснители покрывают оловом.

Делается это с участием пальца вытеснителя, шатуна и коленчатого вала. Сплав изделия – алюминий, верх имеет канавки, для монтажа колец. Низ вытеснителя служит направлением для перемещения цилиндром. Низ оснащён утолщениями с отверстием, в которое устанавливают палец. Что бы минимизировать трение, верхнюю прорезь кольца размещают в обруче из чугуна. Для притирки, вытеснители покрывают оловом.

- Сечение вытеснителя, (мм) – 100,00;

- Компрессионное возвышение (мм) – 62,4;

- Вес, (г) – 800.

Применяемость

Двигатель ЗИЛ-130 разрабатывался на протяжении 5 лет с 1951 года. Прототипом стал силовой агрегат ЗиС-150, который просто морально устарел на начало 50-х годов, но его устройство положило начало рождению легенды советского автопрома. Следующим поколением, после 130-го стал ЗИЛ-131, технические характеристики которого выросли по сравнению со своим младшим братом.

Семейство моторов ЗИЛ-130 получило большое применение. Так, они устанавливались на все платформы 130-го, а именно: ЗИЛ-130Э (1965–1986), ЗИЛ-130Т (1965–1986), ЗИЛ-130Е (1967–1986), ЗИЛ-130ЕЭ (1967–1986), ЗИЛ-130ЕТ (1967–1986), ЗИЛ-130Г (1965–1986), ЗИЛ-130ГЕ (1967–1986), ЗИЛ-130ГС (1974–1986), ЗИЛ-130АН (1974–1986), ЗИЛ-130В1Э (1965–1986) и так далее.

Так, они устанавливались на все платформы 130-го, а именно: ЗИЛ-130Э (1965–1986), ЗИЛ-130Т (1965–1986), ЗИЛ-130Е (1967–1986), ЗИЛ-130ЕЭ (1967–1986), ЗИЛ-130ЕТ (1967–1986), ЗИЛ-130Г (1965–1986), ЗИЛ-130ГЕ (1967–1986), ЗИЛ-130ГС (1974–1986), ЗИЛ-130АН (1974–1986), ЗИЛ-130В1Э (1965–1986) и так далее.

Также, стоит отметить, что завод изготовитель постоянно старался улучшить характеристики мотора. Так, в 1984 году был выпущен силовой агрегат, который по техническим характеристикам был намного лучше, а именно — мощность выросла до 250 лошадей, а потребляемость топлива составила — 27 литров на 100 км. Но, этот вариант не нашел применения, поскольку стоимость изготовления оказалась достаточно высокой и руководство закрыло испытательный проект.

Неоднократно были попытки, и улучшить систему впрыска. Так, вместо стандартного карбюратора устанавливался Волговский или ГАЗоновский, но доработка имела значительный недостаток — периодически падали обороты и автомобиль попросту глох. Поэтому, было решено, что оптимальным вариантом будет карбюратор — К-88 и его модификации.

Тюнинговые работы

Силовой агрегат ЗИЛ с индексом 130 и объемом шесть литров обладает хорошими характеристиками, позволяющими грузовику успешно работать в разных условиях. Однако он предоставляет возможности для проведения тюнинговых работ, в результате которого возможно улучшить динамические параметры «движка» ЗИЛ под номером 130. Перечислим виды проводимых действий по изменению показателей этой установки:

- Расточка цилиндрических поверхностей, проводимая для расширения площади камер.

- Замена фрикционного колеса – устанавливается колесо с зубьями.

- Фрезеровка вала, замена вкладок.

- Замена механизма искрообразования на бесконтактное устройство.

- Замена распылителя на инжекторное устройство с одной форсункой.

Также возможно проведение других тюнинговых работ, которые позволяют показывать улучшенные характеристики.

Источник статьи: https://www.opex.ru/press/articles/dvigatel-zil-130-kharakteristiki/

Тюнинг

В эпоху Советского Союза, о тюнинге разговаривать было тяжело, поскольку такого понятия еще не было. Конечно, некоторые автолюбители пробовали дорабатывать силовой агрегат, устанавливая на него тракторную турбину или переделывая систему впрыска. Известны даже факты экспериментов, когда ставилось охлаждение топлива, что неоднократно приводило к гидроударам.

Конечно, некоторые автолюбители пробовали дорабатывать силовой агрегат, устанавливая на него тракторную турбину или переделывая систему впрыска. Известны даже факты экспериментов, когда ставилось охлаждение топлива, что неоднократно приводило к гидроударам.

Но, со становлением новой эпохи и развитием тюнинга, в начале 2000-х годов начинается целый ряд экспериментов с двигателем ЗИЛ-130, тюнинг которого обходился достаточно дорого и затратно по времени. Все-же находились энтузиасты, которые делали доработку моторов 130-го своими руками.

Итак, стоит более детально рассмотреть, какая доработка велась на двигателе ЗИЛ-130 (тюнинг):

- Переточка поршневой системы. Цилиндры растачивались под тюнинг-поршни размера 120 мм. Это позволяло увеличить степень сжатия. Приобрести такие поршни на свой силовой агрегат можно было у компании ЗИЛ, для модифицированных моторов ЗИЛ-130ГЭС или у производителя Terra.

- Замена головки блока цилиндров, на снятую с ЗИЛ-130 БЭ.

- Замену клапанного механизма, с расточкой посадочных мест под клапана ATI.

В данном варианте приходилось менять седла клапанов, которые предварительно проходили этап шарошки.

В данном варианте приходилось менять седла клапанов, которые предварительно проходили этап шарошки. - Замену шкивов под зубчатый ремень.

- Замену системы зажигания на бесконтактную.

- Расточку коленчатого вала, а также смену вкладышей.

- Замену систему впрыска на моноинжектор.

- Многое другое.

Сколько весит зиловский поршень

Ниже представлены данные по параметрам поршней для 1 модификаций авто разных годов выпуска.

К параметрам поршня относятся более 15 размеров, основные из них следующие:

- Диаметр: номинальный диаметр поршня;

- Высота: высота поршня;

- Компрессионная высота;

- Высота канавки: высота канавки под 1-е и 2-е кольцо;

- Высота канавки под маслосъемное кольцо;

- Зазор в цилиндре: допустимый зазор между цилиндром и кольцом поршня;

- Диаметр поршневого пальца;

- Высота колец.

При износе поршня возможно увеличение зазора между юбкой и цилиндром, стирание верхней поршневой канавки, задир юбки, появление трещин и разрушение перегородок между кольцами.

Важно: параметры и размеры изделия разных производителей могут незначительно отличаться.

Важно: годы производства всех модификаций модели: 1962-2010.

| Примечание: |

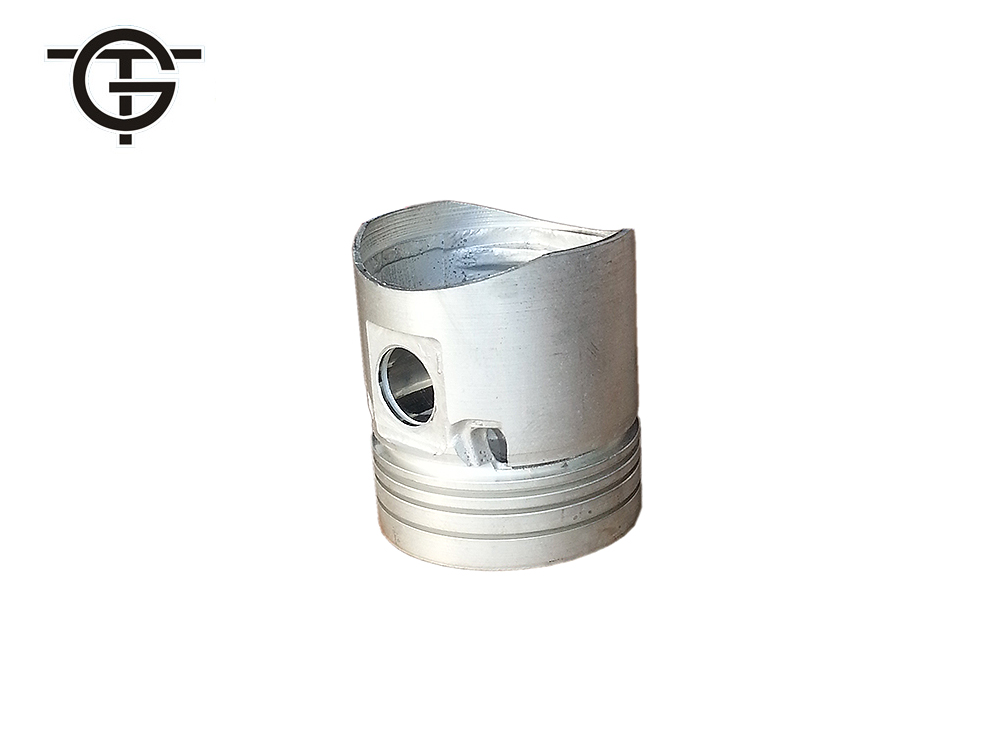

| Общий вид Общий вид поршней |

Предостережение: приведенные выше данные являются официальными цифрами производителя, однако следует учитывать, что информация является справочной и не гарантирует однозначной точности.

Источник статьи: https://razmery.info/tehnika/porshni/razmery-porshney-zil-130.html

Капитальный ремонт: этапы и процессы

Ремонт двигателя ЗИЛ 130 — это довольно щепетильная тема, поскольку сам процесс немного отличается от остальных грузовых автомобилей советского автопрома. Как ремонтировать такой агрегат, сейчас знают не многие автомеханики, поскольку данный агрегат считается морально устаревшим и ему на смену пришли ДВС нового поколения производства ЯМЗ, КАМАЗ и других производителей, устройство которых отличается от 130-го.

Итак, рассмотрим последовательность действий направленных на проведения капитального ремонта силового агрегата.

Разборка

Конечно, перед тем, как проводить разборку двигателя, его необходимо демонтировать с автомобиля. Делается это достаточно легко — отсоединяются все системы и при помощи крана или лебедки снизу вверх вытягивается все в сборе.

Процесс разборки, по большому счету, ничем не отличается от того самого ГАЗ-53. Но, рассмотрим последовательность действий, которую необходимо проделать:

- Снимаем карбюратор, высоковольтные провода и систему зажигания.

- Демонтаж клапанных крышек.

- Сливаем масло с двигателя.

- Демонтируем картер мотора.

- Вынимаем головки блока цилиндров. Стоит напомнить, что в 130-м их две.

- Снимаем помпу, масляный насос и удерживающие планки.

- Проводим демонтаж бугелей и оснований шатунов, что держат вкладыши, а затем вынимаем коленчатый вал.

- Теперь, можно вынуть поршни вместе с шатунами.

- Разборка остальных мелких элементов

Теперь, когда все разобрано необходимо тщательно помыть все детали, чтобы перейти к процессу диагностики.

Диагностика неисправностей

После того, как была проведена мойка, которая делается, горячим керосином, разогретым до 60-70 градусов, необходимо определиться, какие детали еще можно использовать, а какие придется заменить. Диагностические работы начинаются с промеров коленчатого вала и блока цилиндров. Если замеры показали, что блок и вал нужно точить, то они отправляются на специальные станки.

Далее, стоит проверить на работоспособность водяной и масляный насос. Как показывает практика, обычно в них изнашиваются вал и опорный подшипник, так что можно обойтись заменой ремонтного комплекта, но не всегда эта теория работает. Также, меняются подшипники коленчатого вала в обязательном порядке, поскольку выработка на внутренней части, зачастую слишком большая.

Следующим этапом становиться диагностика головки блока цилиндров. Как показывает практика, здесь все предельно просто — меняются сальники клапанов и распределительного вала, выпускные клапана, седла клапанов, а также направляющие втулки. Зачастую, случаются случаи, когда при проведении опрессовки, ГБЦ оказывается треснутой — здесь на помощь придет аргонная сварка, которая замечательно латает алюминий.

Как показывает практика, здесь все предельно просто — меняются сальники клапанов и распределительного вала, выпускные клапана, седла клапанов, а также направляющие втулки. Зачастую, случаются случаи, когда при проведении опрессовки, ГБЦ оказывается треснутой — здесь на помощь придет аргонная сварка, которая замечательно латает алюминий.

Подбор запасных частей

Когда все детали определены, можно начать заказ и подбор. Стоит отметить, что не всегда удается расточить цилиндры под первый ремонтный размер, поэтому заказывать поршневую необходимо после расточки. Как показывает практика, на двигателях ЗИЛ, что остались в эксплуатации заказывают не ремонтные поршни, а гильзокомплекты, в которые входят: гильза стандартного размера, поршень, палец и комплект маслосъемных колец.

Следующим этапом становиться подбор запасных частей к головке блока. Здесь все идет по стандарту — клапана (обычно это комплект выпускных и впускных, всего 16 штук), ремонтные (утолщенные) направляющие втулки размерностью +0,03 мм, стандартные седла клапанов и сальники. При необходимости, проводится подбор распределительных валов. Но, это в редких случаях, когда снятые имеют увеличенный износ шеек.

При необходимости, проводится подбор распределительных валов. Но, это в редких случаях, когда снятые имеют увеличенный износ шеек.

Все остальные запчасти заказываются по стандарту, в соответствии с маркировкой мотора. Это важно, поскольку к силовому агрегату ЗИЛ-130 не подойдут запасные части, которые имеют маркировку ЗИЛ-130АГЭ или ЗИЛ-130БЭ.

Расточка

Теперь, когда все запасные части собраны, можно приступить к проведению непосредственно ремонтно-восстановительных работ. Первым этапом становится расточка коленчатого вала и блока цилиндров.

Подбор поршневых колец.

Размеры поршневых колец должны соответствовать размерам цилиндров и поршней. Поршневые кольца 1-го и 2-го ремонтных размеров на боковой поверхности около размера имеют соответственно маркировку «+0,5» и «1,0». Световой зазор между стенкой цилиндра и наружной поверхностью колец, установленных в цилиндр, не допускается. Поршневые кольца должны быть подобраны по цилиндрам так, чтобы тепловой зазор в замках колец, вставленных в цилиндр перпендикулярно его оси на глубину 10—15 мм от его верхней кромки, был для верхних компрессионных колец 0,35—0,70 мм, для нижнего компрессионного кольца 0,30—0,65 мм, для маслосъемного кольца 0,3—1,0 мм. При зазорах, менее указанных, допускается подпиливание стыков колец. Плоскости стыков после подпиливания должны быть параллельными. Зазоры между поршневыми канавками и компрессионными кольцами по высоте должны быть 0,050—0,082 мм; измерить зазор можно плоским щупом.

При зазорах, менее указанных, допускается подпиливание стыков колец. Плоскости стыков после подпиливания должны быть параллельными. Зазоры между поршневыми канавками и компрессионными кольцами по высоте должны быть 0,050—0,082 мм; измерить зазор можно плоским щупом.

Поршневая группа ЗИЛ-131

Поршни (рис. 1) изготовлены из алюминиевого сплава и покрыты оловом. Юбка поршня имеет форму эллиптического конуса, большое основание которого расположено у нижней кромки юбки, а наибольшая ось эллипса лежит в плоскости, перпендикулярной оси поршневого пальца

Конус на длина юбки 0,035-0,050 мм, а разница между наибольшим и наименьшим диаметрами юбки поршня 0,52 мм.

Окончательная подборка поршня к гильзе осуществляется проверкой усилия, необходимого для протягивания щупа толщиной 0,08 мм и шириной 10 мм между стенкой цилиндра и поршнем со стороны, противоположной срезу юбки поршня. Усилие на щуп должно быть в пределах 3,5-4,5 кг.

Пальцы поршневые плавающие, каждый палец фиксируется в поршне двумя стопорными кольцами.

Пальцы изготовлены с высокой точностью и подобраны к поршням и шатунам, разделенным на четыре группы по наружному диаметру (таблица 1).

Обозначение группы наносится краской: на поршень — на внутреннюю поверхность (на одну из бобышек), на шатун — на наружную цилиндрическую поверхность малой головки, на палец — на внутреннюю поверхность.

При сборке палец, поршень и шатун собираются из деталей только одной группы.

Этот вариант обеспечивает натяг между пальцем и поршнем в диапазоне 0,0025-0,0075 мм и зазор между пальцем и шатуном в диапазоне 0,0045-0,0095 мм (при температуре 20°С).

Во избежание задиров на сопрягаемых поверхностях сборку пальца с поршнем производить только при нагреве поршня до температуры 55°С.

Поршни следует нагревать только в жидком и чистом масле.

Кольца поршневые устанавливаются по четыре на каждый поршень: три компрессионных и одно маслосъемное.

Два верхних компрессионных кольца с наружной цилиндрической поверхностью хромированы.

Наружная поверхность нижнего компрессионного кольца выполнена конической; большее основание конуса обращено вниз.

Компрессионные кольца устанавливаются так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена вверх, как показано на рис. 1.

Маслосъемное кольцо состоит из двух плоских стальных колец и двух расширителей — осевого и радиального.

При установке поршня в двигатель плоские кольцевые диски 1 должны быть установлены так, чтобы их замки располагались под углом 180° относительно друг друга, а замки осевого 2 и радиального 3 расширителей — под углом 90° к замкам дисков (каждому).

Для снятия и установки поршневых колец необходимо использовать специальный инструмент.

Размеры поршневых колец и канавок в поршне, а также зазоры между ними и зазор в замке приведены в таблице 2.

Для увеличения срока службы поршневые кольца в свободном состоянии имеют сложной формы, в результате чего после установки кольца в цилиндр обеспечивается наиболее благоприятное распределение давления кольца на стенку гильзы.

При установке колец на поршень их соединения (замки) должны быть установлены под углом 90° друг к другу.

Шатуны стальные, двутавровые, В нижней головке шатуна установлены сталеалюминиевые тонкостенные вкладыши толщиной 2-0,16 мм.

В верхнюю головку шатуна запрессована спиральная бронзовая втулка.

Вставки изготовлены с большой точностью, полностью взаимозаменяемы и не требуют скобления, распиливания стыков или установки прокладок при установке.

Данные операции не допускаются с тонкостенными футеровками.

В новом двигателе диаметральный зазор в соединении шатун — шатун с вкладышами в сборе — 0,032-0,076 мм.

При установке поршня в сборе с шатуном на двигатель стрелка 8 на днище поршня всегда должна указывать на передний конец коленчатого вала.

В комплекте поршень с шатунным узлом, предназначенным для левой группы цилиндров, метка 11 на штоке шатуна и стрелка 8 на поршне должны смотреть в одну сторону, а в комплекте для правая группа цилиндров, в разные стороны.

Гайки шатунных болтов необходимо затягивать динамометрическим ключом с моментом затяжки 7-8 кгм.

После затяжки гайки следует тщательно зашплинтовать.

Если при заданном моменте затяжки отверстие в болте и паз в гайке не совпадают, допускается дополнительное вращение гайки до совпадения отверстия с ближайшим пазом, при этом момент затяжки не должен превышать 11,5 кгм.

Проверка и затяжка гаек шатунных болтов должна производиться каждый раз при снятии масляного поддона.

Разница в весе поршня и шатуна в сборе не должна превышать 16 г.

Таблица 1

Группа | Диаметр пальца в мм | Диаметр отверстия в мм | Цвет маркировка | |

|---|---|---|---|---|

в поршень | и малый конец шатуна | |||

я | 28,0000—27,9975 | 27,9950—27,9925 | 28. | Синий |

II | 27,9975—27,9950 | 27,9925—27,9900 | 28.0045—28.0020 | Красный |

III | 27,9950—27,9925 | 27.9900 — 27.9875 | 28.0020—27.9995 | Белый |

IV | 27,9925—27,9900 | 27,9875— 27,9850 | 27,9995—27,9970 | Черный |

Примечание. Все измерения производятся при температуре 20°С. | ||||

В данном варианте приходилось менять седла клапанов, которые предварительно проходили этап шарошки.

В данном варианте приходилось менять седла клапанов, которые предварительно проходили этап шарошки.

0070—28.0045

0070—28.0045